Zusammenfassung

Der durch die International Maritime Organisation (IMO) verabschiedete »Performance Standard for Protective Coating« (PSPC) stellt u. a[ds_preview]. deutlich erhöhte Anforderungen an die Vorbereitung so genannter »freier Kanten« in Ballastwassertanks aller Schiffstypen und in Doppelhüllen von Bulkern. Dadurch soll die Korrosionsbeständigkeit von Schiffskonstruktionen erhöht und wachsenden Umwelt- und Sicherheitsstandards sowie dem Trend zu längeren Wartungs- und Reparaturzyklen Rechnung getragen werden. Der Zusammenhang zwischen Korrosionsbeständigkeit, Beschichtungsaufbau und Beschaffenheit der freien Kanten ist jedoch bisher wissenschaftlich nicht ausreichend geklärt und die empirischen Forderungen in den PSPC stellen eine erhebliche Mehrbelastung für die Werften dar.

Im Verbundvorhaben BeKaS sollen deshalb innovative wirtschaftliche Verfahren zur Kantenvorbereitung mittels thermischer Prozesse (Laser- und Plasmaverfahren) entwickelt und Einsatzmöglichkeiten im Werftbetrieb aufgezeigt werden. Weiter sollen durch umfangreiche vergleichende Untersuchungen der Zusammenhang zwischen Kantenradius, Schichtaufbau und Korrosionsverhalten analysiert und letztendlich alternative Möglichkeiten zum aufwendig herzustellenden Kantenradius von 2 mm – wie in den PSPC gefordert – nachgewiesen werden. Vom Projekt wird damit ein erheblicher Beitrag zur Wirtschaftlichkeit der Werften sowie zur Weiterentwicklung internationaler Vorschriften erwartet.

1 Ausgangssituation und strategische Ziele des Vorhabens

Infolge wachsender Umwelt- und Sicherheitsstandards in der Schifffahrt sowie durch den Trend zu größeren Wartungs- und Reparaturzyklen im operativen Schiffsbetrieb sind die Anforderungen an den Korrosionsschutz schiffbaulicher Strukturen in letzter Zeit deutlich gestiegen. Eine weitere Verschärfung bedeutet der aus den Reihen der Schifffahrt über die IMO initiierte »Performance Standard For Protective Coating« [1], der 2006 in Kraft getreten ist. Die tatsächliche Verbindlichkeit dieser Resolution ergibt sich aus dem Datum der Kiellegung, Vertragsabschluss oder Liefertermin. Die Norm fordert u.a. für die Ballastwassertanks aller Handelsschiffstypen über 500 BRT und für die Leerzellen von Doppelhüllen-Bulkern mit einer Länge von mehr als 150 m zukünftig einen Kantenradius für alle »Freien Kanten« von mindestens 2 mm oder eine vergleichbare Kantenabrundung in Anlehnung an die in ISO 8501-3, Okt. 2007 und ISO 12944-3 [2] gegebene Empfehlung für die Ausführung korrosionsschutzgerechter Kanten. Eine Ausweitung dieses Standards auf weitere Schiffstypen und Bereiche im Schiff ist bereits in der Diskussion.

Die Kantenbearbeitung erfolgt derzeit in allen Werften weltweit durch manuelles Nachschleifen. In der deutschen Schiffbauindustrie werden bereits heute für die Ausführung der sogenannten »Putz- und Schmirgelarbeiten« an einem mittelgroßen Containerschiff ca. 10.000 Stunden als realistisch angesehen. Durch spezielle Kundenforderungen ist bei der Fertigung eines Ro/Ro-Schiffes auf einer deutschen Werft der Stundenaufwand für das Beseitigen scharfer Kanten (Entgraten, Kanten brechen, Kanten runden) sowie für das Entfernen von Schweißnahtunregelmäßigkeiten (Schlacke, Schweißspritzer, Poren, Unterschneidungen u.a.) und von Montagehilfsmaterial (Knaggen, Heißaugen u.a.) gegenüber dem baugleichen Typschiff auf das Fünffache (ca. 33.000 Std.) angestiegen. Der Umfang der beschichtungsrelevanten Kantennachbearbeitung und das darin liegende Rationalisierungspotential wird zudem durch die Tatsache deutlich, dass je nach Schifftyp und Bauweise etwa 25 bis 30 % aller im Plattenzuschnitt erzeugten Kanten keine Schweißkanten, sondern zu konservierende »Freie Kanten« sind.

Bei Erhöhung der Korrosionsschutzstandards, z.B. durch die oben erwähnte IMO-Initiative, wird nach einer im Vorhaben getätigten Analyse auf einer Werft mit dem 3,6-fachen zeitlichen Aufwand für das mechanische Kantenrunden (R = 2 mm) gegenüber dem bisherigen Kantenbrechen zu rechnen sein. Angesichts hoher Lohnkosten in Deutschland und Europa wird deutlich, dass bei steigenden Korrosionsschutzanforderungen für das Problem der Kantenbearbeitung dringend eine wirtschaftliche Lösung gefunden werden muss, die zudem zufrieden stellende Standzeiten der Beschichtung sicherstellt.

Systematische wissenschaftliche Untersuchungen zu den sehr vielschichtigen Zusammenhängen: Qualität der Kantenausführung – Art des Beschichtungssystems – Technologie der Beschichtungsausführung – Korrosionsbelastung – Korrosionsbeständigkeit sind derzeit nicht vorhanden bzw. für die deutschen Werften nicht zugänglich. Dadurch haben die Werften wenig Spielraum, im konkreten Fall die Sinnhaftigkeit hoher Forderungen von Seiten der Reeder und ihrer Bauaufsichten bzw. der Farbenhersteller einzuschätzen oder überhöhte Forderungen abzumildern. Nicht selten wird von Auftraggeberseite versucht, die Verwendung eines preiswerteren Farbauftrags durch mehr Aufwand in der Oberflächenvorbereitung zu kompensieren, was dann im Regelfall zu Lasten der Werften geht. Der eindeutige wissenschaftliche Beweis der Notwendigkeit der geforderten Kantenrundung für die im maritimen Bereich eingesetzten Beschichtungssysteme existiert derzeit nicht. Die Erfahrungen deutscher Werften zeigen demgegenüber, dass bei nur gebrochenen Kanten und ordnungsgemäßer Farbapplikation (»Vorlegen«) derart extrem korrosionsbelastete Schiffsbereiche wie Ballastwassertanks noch nach vielen Jahren Schiffsbetrieb keinerlei Korrosion zeigen.

Ausgehend von der dargestellten Problemlage wurden für das Vorhaben BeKaS die folgenden Gesamtziele aufgestellt:

•

Schaffung der verfahrenstechnischen Voraussetzungen für eine weitgehende Substitution der klassischen manuellen spanenden Kantennachbearbeitung an ebenen plattenförmigen Bauteilen durch eine hocheffektive thermische Bearbeitung mittels Laser oder Plasma in Erwartung der spezifischen Vorteile:

•

deutlich höhere Bearbeitungsgeschwindigkeit

•

nahezu berührungslose Bearbeitung ohne große Schnittkräfte

•

»Shaping« der Kante durch Oberflächenspannung

•

vergleichsweise hohe Standzeiten der Werkzeuge

•

gute Prozessintegration und Automatisierbarkeit

•

Schaffung einer soliden wissenschaftlichen Basis für die objektive Bewertung der korrosionsschutztechnischen Zusammenhänge: Kantenvorbereitung, Beschichtungssystem, Beschichtungsausführung, Korrosionsbelastung, Korrosionsbeständigkeit sowohl für die klassischen als auch für die neuen thermischen Verfahren der Kantenbearbeitung zur Nutzung in der Werftpraxis, zur Bewertung und Modifizierung von Normen und zur Erlangung der Verfahrenszulassung in der Praxis

•

Untersuchung einer optimalen Prozessintegration und Kosten-Nutzen-Bewertung potentieller Einsatzszenarien mittels neuer thermischer Verfahren zur Kantenbearbeitung ebener plattenförmiger Bauteile einschließlich der Definition der daraus resultierenden Anforderungen an Anlagentechnik, Logistik und Arbeitsvorbereitung unter den Bedingungen verschiedener Schiffstypen und Werften

Damit die zu entwickelnden Lösungen nicht nur werftspezifisch, sondern möglichst umfassend im deutschen Schiffbau einsetzbar werden, wird die vorgestellte Problematik als Verbundvorhaben verschiedener Institutionen und Werften bearbeitet. Das Vorhaben mit einer Laufzeit von 30 Monaten wird vom Bundesministerium für Wirtschaft und Technologie (BMWi) gefördert und vom CMT koordiniert.

2 Wissenschaftlich-technische Arbeitsziele

Aus dem Gesamtziel des Vorhabens ergeben sich die nachfolgend aufgeführten wissenschaftlich-technischen Arbeitsziele:

• Entwicklung der thermischen Verfahren zur Herstellung korrosionsschutzgerechter Kanten an ebenen plattenförmigen Bauteilen durch Entwicklung neuer Prozesse und Werkzeuge für das Umschmelzen und/oder Abtragen der Kanten, basierend auf drei unterschiedlichen Strahlquellen:

•

IMAWIS Maritime Wirtschafts- und Schiffbauforschung GmbH / Wismar

CO2-Laser

•

Schweißtechnische Lehr- und Versuchsanstalt M-V GmbH / Rostock

Festkörper-Laser

•

Fraunhofer Anwendungszentrum Großstrukturen in der Produktionstechnik/Rostock

Plasmaschneid- / -schweißsystem

sowie experimentelle Identifikation der optimalen Prozessparameter und Randbedingungen

•

Entwurf, Anfertigung und Test möglicher modifizierter Bearbeitungsköpfe und sonstiger Komponenten zur Gewährleistung eines praxistauglichen Einsatzes der thermischen Verfahren bzw. zur Integration in Fertigungsanlagen – Absicherung durch Schutzrechte

•

Durchführung von Prozessnachweisen zur Qualifizierung der thermischen Bearbeitungsverfahren für den praktischen Einsatz (Kantenaufhärtung – Festigkeit, Laser-Arbeitsschutz, Oberflächenrauheit u.a.)

•

Systematische experimentelle Untersuchungen zum Verständnis der Einflüsse der Kantenbearbeitung auf das Haftungs- und Korrosionsschutzverhalten organischer Beschichtungssysteme sowohl für die klassischen als auch für die neuen thermischen Verfahren der Kantenbearbeitung

•

Entwicklung von Prüf- und Beurteilungsmethoden für den Korrosionsschutz von Kanten und deren Überführung in nationale und internationale Normenwerke

•

Planung und Abstimmung notwendiger Maßnahmen und Verfahren zur Erreichung der Verfahrenszulassung in der Praxis

•

Untersuchung einer optimalen Prozessintegration und Durchführung von Kosten-Nutzen-Bewertungen für potentielle Einsatzszenarien

•

Entwicklung von Anlagen- und Logistikkonzepten entweder als integraler Bestandteil des Plattenzuschnittes oder als Nachbearbeitung

Das Fraunhofer Institut für Fertigungstechnik und Angewandte Materialforschung (IFAM) in Bremen wird mit Unterstützung der Mühlhan AG die Entwicklungen mit umfassenden Korrosionsprüfungen begleiten und die Verfahrenszulassungen vorbereiten.

Das Projektkonsortium wird durch eine Gruppe Industrieller Kooperationspartner begleitet, zusammengesetzt aus fünf Werften (Flensburger Schiffbau-Gesellschaft mbH & Co. KG, TKMS Blohm + Voss Nordseewerke GmbH, Peene Werft GmbH, Meyer Werft GmbH, Wadan Yards MTW GmbH) sowie DNV Germany. Die Werften leisten in Zusammenarbeit mit CMT Beiträge zur praxisgerechten Entwicklung, DNV als Klassifikationsgesellschaft begleitet das Vorhaben mit Blick auf die Verfahrenszulassung und Einhaltung internationaler Regeln und Vorschriften zum Korrosionsschutz. Durch die Teilnahme der Kooperationspartner wird das hohe Interesse der Endanwender an Lösungen für die effiziente Kantenbearbeitung unterstrichen.

3 Stand der Wissenschaft und Technik

3.1 Kantenvorbereitung im Schiffbau

Die thermischen Trennverfahren (Unter-Wasser-Plasma, Trocken-Plasma, Laser, Autogen) ermöglichen heute beim Zuschnitt ebener plattenförmiger Bauteile im Regelfall riefenfreie Schnittflächen mit scharfen Kanten und gewährleisten aufgrund reduzierter Wärmeeinträge maßhaltige Bauteile. Das ist für Schweißkanten und somit die genaue Montage von Vorteil, für die nicht zu verschweißenden »Freien Kanten«, d.h. später zu beschichtenden Kanten, eher nachteilig. Deshalb muss die Bearbeitung freibleibender Kanten heute im Schiffbau ausschließlich als manuelle Nachbearbeitung erfolgen. Dabei kommen sowohl einfache Schaber zum Entfernen von Schnittgrat als auch elektrisch oder pneumatisch betriebene Handmaschinen mit Schleifscheibe oder »Fächerscheibe« zum Einsatz. Häufig werden zusätzlich so genannte Kantenformer/-fräser mit geometrisch bestimmter Schneide verwendet, um beim Kantenbrechen und Kantenrunden größere Abtragsleistungen zu erreichen bzw. die Zugänglichkeit bei Freischnitten, Wasserdurchlauflöchern und Profildurchführungen zu ermöglichen. Die Abb. 1 zeigt einige Beispiele von »Freien Kanten«, die bereits in der Teilefertigung nachbearbeitet wurden. Im deutschen Schiffbau wird in der Regel der überwiegende Teil dieser Kantennachbearbeitung gemeinsam mit anderen Tätigkeiten der Beschichtungsvorbereitung (Entfernen von Schweißimperfektionen) in »schiffbaulich« fertigen Sektionen absolviert. Bestimmte Kanten wie Profildurchführungen an Rahmenträgerteilen (vgl. Abb. 1, Mitte) werden aber aus Gründen der Zugänglichkeit zweckmäßigerweise bereits im Stadium der Teilefertigung bearbeitet.

Vielfach wird in der Werftpraxis beobachtet, dass tatsächlich mehr Material abgetragen und somit mehr Aufwand erzeugt wird, als es laut Spezifikation notwendig wäre. Einerseits liegt die Ursache dafür darin begründet, dass für die vielen Bereiche des Schiffskörpers wegen der unterschiedlichen Korrosionsbelastung auch unterschiedliche Forderungen an die Kantenbeschaffenheit gestellt werden (vergleiche dazu [3]) und diese Informationen dem Fertigungspersonal nicht immer zur Verfügung stehen. Andererseits führt die manuelle Arbeitsausführung schon von sich aus zu breitgefächerten Ergebnissen.

Alle »Freien Kanten«, die zu beschichten sind, erfahren im Zuge der sekundären Oberflächenbearbeitung durch Strahlen eine Endbearbeitung, bei der sowohl letzte Brennschlackereste oder Zunderreste beseitigt als auch eine für die Farbhaftung gewünschte Rauheit erzeugt wird. Diese Arbeiten werden im deutschen Schiffbau heute weitgehend in speziellen Konservierungshallen an den schiffbaulich fertigen Blöcken und Großsektionen unmittelbar vor der Beschichtung durchgeführt.

3.2 Materialbearbeitung mit Laser-Verfahren

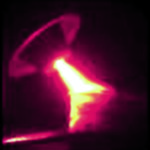

Der Laser hat sich in den letzten Jahren zu einem Allzweckwerkzeug der Metallbearbeitung entwickelt, mit dem das Schneiden, Schweißen, Umschmelzen, Abtragen, Härten etc. möglich ist. Technisch weit verbreitet ist u. a. das Laserstrahlschneiden, was z. B. bei ThyssenKrupp Marine Systems, Blohm+Voss GmbH, zum Zuschnitt von Schiffbaustählen im Blechdickenbereich bis 20 mm eingesetzt wird. Der Laserschnitt zeichnet sich durch scharfe 90°-Kanten, hohe Schneidgeschwindigkeiten und, verglichen mit dem Plasmaschnitt und dem Autogenschnitt, sehr geringe Wärmeeinbringung aus. Durch die Möglichkeit, Energie örtlich und punktgenau auf einen Körper zu richten, kann der Laserprozess zu einem lokalen An- bzw. Aufschmelzen oder Verdampfen der Oberfläche genutzt werden. Dieser Prozess wird u.a. gezielt für die Eigenschaftsänderung von Oberflächen, z.B. zum Verschleißschutz bei Wellen, genutzt. Applikationen, die im weitesten Sinne die Kantenbearbeitung betreffen, sind in der Mikrobearbeitung zu finden. Dort wird der Einsatz der Lasertechnologie zum Entgraten von Schnittkanten und zum Glätten von Werkzeugschneiden beschrieben. Aus dem industriellen Umfeld sind bislang keine Entwicklungen bekannt, die sich auf die Vorbereitung von Kanten zu beschichtender Bauteile beziehen. Die bisherigen Versuche haben gezeigt, dass die Kanten von Blechen durch Laserbearbeitung so qualitätsgerecht geformt werden können, dass entsprechend den Anforderungen an die Beschichtungsvorbereitung keine weiteren Nacharbeiten erforderlich wären. Die Abb. 2 zeigt eine Beispielprobe.

Für eine Kantenbearbeitung sind verschiedene Einsatzszenarien und, damit verbunden, unterschiedliche Laserquellen denkbar: CO2-Laser und Festkörperlaser. Unterscheidungsmerkmale sind die grundlegend verschiedenen Wellenlängen mit ihrem Einfluss auf die Absorption an unterschiedlichen Werkstoffen, die Fokussierbarkeit oder das Handling am Bearbeitungsort. So erfolgt die Strahlführung beim CO2-Laser über Spiegel und beim Festkörperlaser über eine Faser, d. h. CO2-Laser sind nur für stationäre Anlagen und Festkörperlaser eher für den mobilen Einsatz geeignet (z. B. Führung des Bearbeitungskopfes mittels eines Roboters). Die bei den unterschiedlichen Laserquellen bereitstehenden Leistungsklassen bedienen ein weites Spektrum von wenigen Watt bis hin in den Multi-kW-Bereich. Die Bestimmung der für die Kantenbearbeitung sinnvollen Laserbearbeitungsquellen hängt im Wesentlichen von den Kosten und der Integration in die Produktion ab. Generell steigt der Preis von Lasern mit der benötigten Qualität. So besitzt lt. [4] der CO2-Laser noch immer das beste Preis-Qualitäts-Verhältnis. Bei niedrigen Strahlqualitäten, wie sie für diese Anwendung ausreichend scheinen, sind die HLDL (Hochleistungsdiodenlaser) allerdings die günstigsten Laser. Ihr Vorteil ist die Kompaktheit des Systems und der im Vergleich hohe Wirkungsgrad.

3.3 Materialbearbeitung mit Plasma-Verfahren

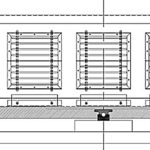

In der schiffbaulichen Teilefertigung werden Stahlbleche überwiegend im Dickenbereich bis ca. 15 mm mit I-Nahtvorbereitungen geschnitten. Plasmaschneidverfahren kommen in verschiedenen Variationen mit unterschiedlichen Gasen zum Einsatz, die Abb. 3 zeigt die grundlegenden Verfahrensprinzipien. Hinsichtlich möglichst hoher Schneidgeschwindigkeit einerseits und noch guter Schneid-

geschwindigkeit andererseits mit bartfreien Schnittunterkanten und möglichst senkrecht zur Werkstoffoberfläche verlaufender Schnittflächen mit geringem Rillennachlauf und geringer Rillentiefe muss in der Praxis ein Kompromiss eingegangen werden, da sich diese Größen weitgehend gegenläufig verhalten. Sie sind unter anderem auch sehr stark abhängig von der Art und der Dicke des zu schneidenden Werkstoffes, den verwendeten Plasmagasen und den Schneiddaten [5]. Hier wird in der Werftpraxis bereits seit Jahren mit Verfahrensmodifizierungen gearbeitet, die das Trockenplasmaschneiden aufgrund seiner hohen Schneidgeschwindigkeit und -güte sowie der beherrschbaren Emissionsproblematik in den Vordergrund treten lassen. Eine Technologie zum gezielten thermischen Kantenrunden mittels Plasmaschneidbogen ist bisher unbekannt. Anfang der 1990er Jahre wurden mit verstellbaren 2- und 3-Mehrbrenneraggregaten die Herstellung von Fasen zur Schweißnahtvorbereitung mittels Plasmaschneiden untersucht und hinsichtlich der Parameter Schnittqualität und Bartfreiheit optimiert. Die Problematik des Kantenrundens blieb dabei unbeforscht, insbesondere in Zusammenhang mit einer Weiterentwicklung der werftseitig existierenden Stromquellen, Brenner und Zuschnittanlagen.

3.4 Normen und Vorschriften

Im Fertigungsstandard des Deutschen Schiffbaus [3] werden für die Qualität der Kantenbearbeitung für Brennflächen (d.h. thermisch geschnittene) sowie Säge-Scherenflächen drei sogenannte Vorbereitungsgrade definiert: Keine Bearbeitung; Entgraten der Brennunterkante durch Entfernen des Brenngrates an der Blechkantenunterseite und Kanten brechen der Brennober- und -unterkante durch leichtes Anfasen in einem Winkel von ca. 45°. Diese Vorbereitungsgrade werden 16 verschiedenen charakteristischen Bereichen des Schiffes zugeordnet und bestimmen somit die zu erreichende »Standardqualität«. Darüber hinausgehende Forderungen, z. B. für Produkten- und Chemikalientanks, müssen gesondert geregelt werden. Das Normenwerk ISO 12944 [2] insgesamt regelt für den »Korrosionsschutz von Stahlbauten durch Beschichtungssysteme« solche Parameter wie Korrosivitätskategorien, Grundregeln der Gestaltung, Oberflächenvorbereitung, Auswahl von Beschichtungsstoffen, Ausführung von Beschichtungsarbeiten und Laborprüfungen. Die ISO 20340 [6] spezifiziert Prüfzyklen für Beschichtungssysteme in der Offshore-Technik. Für alle Normen gilt gleichermaßen: Prüfvorschriften und Prüfbedingungen beziehen sich auf flächige Substrate, Regeln speziell für Kanten existieren nicht [1, 7].

3.5 Korrosionsschutztechnik

Bis heute ist ungeklärt, wie sich organische Beschichtungssysteme mit Bezug auf den Korrosionsschutz an Kanten verhalten, obwohl die Problematik seit langem bekannt ist. Kanten werden in aller Regel vorgelegt, d. h. es wird von Hand (Pinsel oder Rolle) ein so genannter Stripe Coat angelegt, der dann konventionell überspritzt wird. Der Stripe Coat soll gewährleisten, dass die projektierte Nenntrockenschichtdicke (NDFT) auch an den Kanten erreicht wird, wo für einen zertropften Farbstrahl ungünstige thermodynamische Bedingungen vorliegen. Das Vorlegen ist zeitaufwendig und birgt immer die Gefahr von Überschichtdicken. Überschichtdicken sind wiederum kritisch, weil auf Grund höherer innerer Spannungen Abplatzungen auftreten können.

Für die Prüfung der Korrosionsschutzwirkung von organischen Beschichtungen im Bereich von Kanten sind keine verbindlichen Testmethoden bekannt. So ist auch der in der neuen IMO-Resolution [1] geregelte Test, der den besonderen Korrosionsgegebenheiten in Ballastwassertanks Rechnung tragen soll, nicht ohne weiteres auf die Problematik der Kanten anwendbar. Die Abb. 6 zeigt diesen Test, bei dem in einer Prüfkammer eine Vielzahl von Prüfkörpern ausgelagert wird.

Während die oben angeführten Prüfungen lange Prüfzeiten (ca. ½ Jahr) erfordern, sind elektrochemische Untersuchungen hervorragend geeignet, um in kurzer Zeit (wenige Stunden bis wenige Tage) Aussagen über die Qualität des Korrosionsschutzes zu liefern und die Korrosionsmechanismen zu erkennen und zu erklären [9]. Elektrochemische Methoden beruhen vor allem auf der Elektrochemischen Impedanzspektroskopie (EIS) und der Messung des elektrochemischen Rauschens (ECR). Auch diese Prüfmethoden werden im Wesentlichen für die Prüfung von flächigen Substraten angewendet. Erste Anwendungen für den Einsatz dieser Methoden an Kanten sind jedoch bereits für andere Branchen erschlossen worden [11, 12]. Eine weitere, wichtige Methode zur Untersuchung von beschichteten Kanten stellt die Querschlifftechnik dar. Die Verteilung von Lackschichtdicken über die Kante und der Fortschritt der Korrosion werden auf diese Weise sichtbar gemacht. Entsprechende Untersuchungen der Lack-Schichtdickenverteilung an bearbeiteten Kanten oder Schweißnähten sind vielfach vorgenommen worden, z.B. [8].

4 Stand des Vorhabens

Im Zuge der bisher bearbeiteten Arbeitspakte innerhalb des Projektes wurden zunächst die für die Prozessplanung interessanten Produktparameter wie z. B. die Art und Häufigkeit verschiedener schiffbaulicher Bauteile (vgl. Abbildung 1) für diverse Schiffsneubauten strukturiert und zusammengetragen. Ferner wurden die Anteile der freien Kanten in Bezug auf die Gesamtbrennmeter pro Schiff ermittelt. Durch Befragungen des CMT bei den Kooperationspartnern Werften konnten die in der schiffbaulichen Fertigung vorhandenen Ist-Zustände im Bereich der manuellen Kantenbearbeitung erfasst und ausgewertet werden. Hierzu gehören bspw. die eingesetzten Fertigungstechnologien zum Kantenrunden, die benötigten Zeitaufwände, die Qualität der Arbeitsergebnisse, die Schleifkosten sowie die Einordnung der Prozesse in den Gesamtferti-

gungsablauf.

In weiteren Schritten wurde untersucht, welche möglichen Realisierungsszenarien zum Einsatz der thermischen Kantenrundungsverfahren im Werfteinsatz grundsätzlich umsetzbar sind. Die relevanten Eigenschaften der im Labor erprobten Verfahren wurden strukturiert und zusammengefasst. Anschließend wurden konkrete Einsatzszenarien definiert, die aus technologischer und logistischer Sicht beschrieben wurden. Die Ergebnisse wurden den Kooperationspartnern Werften vorgestellt, um gemeinsam die verfahrensbedingten Vor- und Nachteile herauszuarbeiten. Des Weiteren wurden bereits erste Abschätzungen zur Rentabilität der neuartigen Verfahren gegenüber den konventionell-mechanischen Handverfahren unternommen. Mithilfe aller bekannten Prozessparameter sowie angenommener betriebswirtschaftlicher Kenngrößen konnten bereits bestimmte werftspezifische Abhängigkeiten identifiziert werden.

Parallel zur Entwicklung der potentiellen Einsatzszenarien und Kosten-Nutzen-Betrachtungen wurden mit Hilfe statistischer Versuchsplanung (DoE) die praktischen Arbeitsergebnisse der Verfahrensentwickler untersucht. Auf diese Weise ist eine zielgerichtete und verfahrenstechnische Optimierung der Prozessergebnisse hinsichtlich der benötigten Kantenqualität möglich. Zur Untersuchung der bislang unbekannten Abhängigkeiten von bspw. Art der Kantenbearbeitung, Art des Lacksystems und Kantenradius wurden von den Verfahrensentwicklern Probenkörper angefertigt, die beim Projektpartner Fraunhofer Institut für Fertigungstechnik und Angewandte Materialwissenschaften (FhG IFAM) in einer IMO-konformen Versuchskammer zur Simulation der Zustände innerhalb der Ballastwassertanks im Schiff ausgelagert wurden. Diese und weitere elektrochemische Versuche zur Korrosionsschutztechnik werden über den gesamten Projektzeitraum im Hause FhG IFAM durchgeführt und schaffen ein tieferes Verständnis zu den korrosionsschutztechnischen Zusammenhängen zur Bewertung der Leistungsfähigkeit der manuell-mechanischen und der neuartigen thermischen Verfahren zur schiffbaulichen Kantenbearbeitung.

Weitere Details werden im Abschlussbericht von BeKaS publiziert, der innerhalb von sechs Monaten nach Projektende veröffentlicht wird.

5 Ausblick

In der noch verbleibenden Projektlaufzeit sind eine Reihe von Simulationsstudien zur Untersuchung der bereits definierten Einsatzszenarien in einer virtuellen, aber dem Original entsprechenden Modellwerftumgebung geplant. Auf diese Weise lassen sich komplexe zeitliche Abläufe abbilden und Fragen zur Produktionslogistik beantworten. Ferner können diverse Möglichkeiten zur Integration des Bearbeitungsplatzes zum thermischen Kantenrunden in den bestehenden Fertigungsablauf aufgezeigt und auf technische Machbarkeit hin untersucht werden. Mit Hilfe der Simulation sind zudem detaillierte Kosten-Nutzen-Betrachtungen möglich. Vergleichende Betrachtungen zu den Ist-Lösungen auf den Werften sollen helfen, die Wirtschaftlichkeit der neuartigen thermischen Verfahren zu bewerten. Die Verfahrensentwickler unterstützen das CMT bei der Ermittlung der Betriebs- und Investitionskosten der einzelnen Verfahren. Des Weiteren wird ein Muster-Lastenheft für Anlagenhersteller erstellt, das zudem auch sicherheitstechnische Aspekte zum Arbeitsschutz pro Anwendungsfall beinhaltet. Durch das Aufstellen von zielgerichteten statistischen Versuchsplänen für jeden Prozess wird eine noch bessere Prozessbeherrschung möglich sein. Dies führt zu dem Ergebnis, dass die gewünschten Qualitätsmerkmale an der Kante sicher und reproduzierbar erreicht werden können.

Dipl.-Ing. Matthias Krause, Dr.-Ing. Frank Roland, Dipl.-Ing. Jan Isermann