1. Vorwort und Vossnacks Konzept

Dieser Artikel wurde zur Erinnerung und Ehrung des verstorbenen niederländischen Schiffbau-Diplomingenieurs Ernst[ds_preview] Vossnack verfasst, der über mehr als 30 Jahre Leiter des Entwurfsbüros des Rotterdamer Lloyd und anschließend von Nedlloyd Fleet Services gewesen ist (Abb. 1)

Ernst Vossnack war ein bescheidener und auf allen Gebieten seines Faches höchst erfahrener Schiffbauer voller Kreativität und Teamgeist. So blieb er auch nach seiner Pensionierung bis zu seinem Tod am 3. Oktober 2006.

Eine der Ideen, die ihn in den letzten Jahren seines Lebens beschäftigten, war das Konzept eines Zylindertankers. Es handelt sich dabei um einen Drei-Hüllentanker mit großen, senkrechten auf der Innenseite vollständig glatten Zylindern zur Aufnahme von Rohöl, die in einem konventionellen Doppelhüllentanker angeordnet sind. Vossnacks Ziel war es, einen Hochsicherheitstanker zu konzipieren, der sich im Kollisionsfall durch einen sehr geringen Ölaustritt auszeichnet und eine sehr lange Lebenszeit haben sollte. Vossnack erwartete für die Doppelhüllentanker mit den Jahren Korrosionsprobleme aufgrund derer komplexen Struktur mit einer zwei- bis dreifach größeren Strukturoberfläche der Ballasttanks. Zudem befürchtete er, dass Doppelhüllenschiffe früher Rostlauben werden würden als seinerzeit Einhüllentanker. Deshalb schlug er vor, die Inertisierung mit Abgasen aufzugeben – und zwar unabhängig davon, ob man diese vor dem Einblasen einmal oder zweimal wäscht. Stattdessen sollte man die Inertisierung mit reinem, wenngleich teurerem Distickstoff (N2) vornehmen. Sowohl im Inertgas verbliebene Schwefelverbindungen als auch das Kohlendioxid (CO2) der Abgase verursachen Korrosion. Vossnack veröffentlichte seine Idee eines Zylindertankers bereits 2001 oder früher, da sich im August 2001 in »Lloyd’s List« positive Leserkommentare zu seinem Konzept finden.

Desweiteren hatte Ernst Vossnack ursprünglich vor, das Schiff mit containerartigen Ladetanks aus rostfreiem Stahl zu versehen, die man gefüllt an Land setzen und gegen leere Container austauschen könnte. Dieses Prinzip ist durch Vossnacks Sohn Jan Gert gemeinsam mit J. Ferweda und D. N. Buehrmann bei kleineren Tankern für den Transport von Orangensaftkonzentrat verwirklicht worden. Vossnack senior änderte es aber im Hinblick auf das Material der Zylinder. Wegen des korrosiven Einflusses von Salzwasser im Rohöl schlug er stattdessen den Einsatz von normalem Schiffbaustahl für die Ladungstanks mit bestmöglicher reiner Epoxid-Konservierung vor. Das Prinzip von containerartigen Zylindertanks lässt sich wegen des Gewicht und der Größe der Tanks sowie der Hubhöhe von Kränen nur bei kleinen Öltankern, nicht aber bei solchen in VLCC-Größe realisieren. Vossnack experimentierte in seinem Garten mit leeren Bier- und Farbdosen sowie mit Holzmodellen und untersuchte dabei Anordnungen mit zwei, drei und vier Reihen von Zylindern nebeneinander, wobei er einer Drei-Reihenanordnung den Vorzug gab (Abb. 1 und 2). Er ging wegen wesentlich erleichterten und reduzierten Unterhaltungsaufwandes von einer sehr langen Dienstlebenszeit eines Zylindertankers aus. Zudem erwartete er große Vorteile seines Drei-Hüllenkonzeptes in Bezug auf eine Minimierung des Ölaustritts im Fall von Kollisionen. Nach der Durchdringung der Seitentankstruktur trifft das rammende Schiff entweder einen Zylinder zentral oder dezentral bzw. sein Bug dringt in den leeren Raum zwischen zwei benachbarten Zylindern ein. Dabei wird weitere Energie durch fortschreitende Deformation der Seitentankstruktur absorbiert bzw. der Zylindermantel beult ein. Vossnack war sich bewusst, dass der Verlust an nutzbarem Raum durch die Leerräume rings um die Zylinder deutlichen Einfluss auf die Wirtschaftlichkeit des Schiffes haben würde, weil zusätzliches Stahlgewicht wesentlich höhere Investitionskosten im Vergleich mit einem konventionellen Doppelhüllentanker gleicher Größe zur Folge haben würde.

Vossnack inspirierte den Verfasser dazu, einen großen Zylindertanker zu entwerfen. Er begleitete die Entwurfsarbeiten mit lebhaftem Interesse und trug mit seinen Gedanken und Ideen bis zum Sommer 2006 dazu bei. Wechselseitige Korrespondenz fand bis März 2006 statt. Der Autor erinnert sich mit Dank und Verehrung an die Zusammenarbeit mit diesem bedeutenden Schiffbauer.

2. Das Entwurfskonzept des Autors

Der Autor entschied sich, einen 280.000 tdw Zylinder-VLCC zu entwerfen und dabei ein Zweireihenkonzept mit 20 Zylindern zuzüglich zwei Slop-Tanks zu realisieren, wobei die letzteren aus zwei einander durchdringenden Zylindern mit einem stützenden Schlagschott in der Durchdringungsebene bestehen. Diese Entscheidung wurde im Hinblick auf die Kosten für die Installation der Systeme getroffen. Die Zahl der Ladungstanks sollte der eines Doppelhüllentankers vergleichbarer Größe entsprechen. Das Verhältnis des Zylinderumfangs zur Fläche eines den Zylinder umgebenden Quadrats beträgt / D. Es wird mit zunehmendem Zylinderdurchmesser kleiner. Der Zylinderumfang ist der Hauptparameter für das Stahlgewicht des Zylinders. Aus diesem Grund und im Hinblick auf das wesentlich einfachere Rohrsystem ist das Zweireihenkonzept dem Dreireihenkonzept überlegen.

3. Energie-Absorption im Kollisionsfall

Der leere Raum zwischen den benachbarten Zylindern wächst mit zunehmendem Durchmesser. Dieses beeinflusst die Energie-Absorption günstig. Wenn nämlich das rammende Schiff zwischen zwei Zylindern eindringt, wird Energie durch fortschreitende Verformung der Seitentankstruktur aufgezehrt. Der Hauptspantquerschnitt des Schiffes ist bis zu einer Höhe von 17,5 m über Basis konisch. Dort erreicht der Seitentank eine Breite von 7 m. Die vergleichsweise große Seitentankbreite trägt zweifelsohne substantiell zum Energie-Absorptionsvermögen bei. Tabelle 5.2 von [1] weist aus, dass der Beitrag der Seitentankstruktur an der Energieaufzehrung bei allen Tiefgangkonstellationen des rammenden Schiffes zum gerammten bei weitem der Bedeutendste ist. Wenn noch nicht alle kinetische Energie des rammenden Schiffes durch Seitentankdeformation absorbiert ist, kann ein Zylinder zentral oder dezentral getroffen und deformiert werden.

Untersuchungen des Germanischen Lloyd (GL) [2] zeigen, dass das Vermögen einer Struktur, die Energie eines rammenden Schiffes zu absorbieren, erheblich vergrößert werden kann, wenn Stahl höherer Duktilität eingesetzt wird. Wenn austenitischer Stahl 1.4404 eingesetzt würde, [1], [2], so führte das ungefähr zu einer Verdoppelung der Energieabsorption. Die Untersuchungen des GL nahmen Bezug auf die Bruchdehnung des Zugversuchs. Diese ist bei dem austenitischen Stahl etwa dreimal höher als bei normalfestem Stahl. Der Autor vermutet, dass sich auch für Material, welches im Sharpy-V-Kerbschlagversuch eine größere Kerbschlagzähigkeit aufweist, ein höheres Energieabsorptionsvermögen nachweisen lässt. Für den thermo-mechanisch gewalzten Feinkornstahl P 355 ML1 wird sich wahrscheinlich eine höhere Energieabsorption nachweisen lassen als für D36, was jedoch zu beweisen ist. Es ist aber naheliegend, dass die Sicherheit gegen Ölauslauf im Fall einer Kollision durch den Einsatz von TM-Stahl für die Zylindermäntel bis zur Höhe des Hauptdecks und mindestens in deren äußerer Hälfte realisiert werden kann, weil ein durch das rammende Schiff eingebeulter Zylinder später aufreißen wird als bei Verwendung von einfachem höherfesten Stahl. Der erwähnte TM-Stahl kostet etwa 6 % mehr als D36. Durch die mögliche Volumenverkleinerung des eingebeulten Zylinders verdrängtes Öl wird in den Leerraum der Gaszone gedrückt werden. Wenn die kinetische Energie des rammenden Schiffes so groß ist, dass schließlich doch ein Zylinder aufreißt, wird sich das auslaufende Öl zunächst in den Leerraum ergießen, der die Zylinder umgibt. Sicherlich wird das Öl dann wegen der großen Druckhöhe von der Zylinderdecke bis zum Leck verhältnismäßig schnell auslaufen, wenngleich der sich in der Gaszone dann entwickelnde Unterdruck den Vorgang etwas verzögern wird.

Das Schiff wurde mit 4 m Doppelbodenhöhe entworfen, so dass der Doppelboden höher ist als der Grenzwert der Internationalen Seeschifffahrts-Organisation IMO für das Aufreißen des Innenbodens im Fall eines Aufgrundlaufens. Zwischen Innenboden und Zylinderboden befindet sich außerdem ein Kofferdamm von 1000 mm Höhe. Der Zylinderboden ist etwas nach Mitte Schiff, d. h. zum Ölablauf hin geneigt. Die Ladeölleitungen sind oberhalb des Innenbodens angeordnet.

Obwohl wahrscheinlichkeitstheoretische Ölausflussrechnungen noch nicht ausgeführt wurden, ist es naheliegend, dass wegen der beschriebenen Konstruktion deren Ergebnisse sehr günstig ausfallen werden.

Weitere grundlegende Eigenschaften des Entwurfs sind ein Zweischrauber-Konzept mit doppeltem Heckwulst und Festpropellern, getrennte autarke Dieselmotorenräume und unabhängige Doppelruder. Der Schwerölbunker liegt in Mitte Schiff zwischen den Motorenräumen. Zwischen dem Boden des Bunkers und der Außenhaut befindet sich ein Kofferdamm. In beiden Motorenräumen ist ebenfalls mit Abstand von der Außenhaut ein Dieselöltank angeordnet. Die Inertisierung der Ladeöltanks soll mit reinem N2 erfolgen. Hierauf wird später noch eingegangen.

Die Systeme des Schiffes sollen für den Transport von drei verschiedenen Partien Rohöl entworfen werden, wobei die Zylinder entweder ganz voll (98 %), leer oder mit Teilfüllungen, die keine nennenswerten Flüssigkeitsschläge (Sloshing) hervorrufen, gefahren werden können. Das Zylindertank-Konzept kann übrigens auch bei Produktentankern Anwendung finden.

Die Rohölladung mit einer durchschnittlichen spezifischen Masse von 0,85 t/m³ verteilt sich wie folgt auf die Zylinder:

Partie 1 Zylinder Nr. 1 + 5 + 7 + 10

Partie 2 Zylinder Nr. 2 + 4 + 8

Partie 3 Zylinder Nr. 3 + 6 +9

Es wird eine Dienstlebenszeit des Zylindertankers von 45 Jahren vorausgesetzt. Für Doppelhüllentanker hohen Standards, z.B. die 442.000 tdw Hellespont-ULCCs ist eine Ermüdungslebensdauer von 40 Jahren Konstruktionsgrundlage gewesen. Insofern kann für einen hochwertigen Dreihüllen-Zylindertanker, der in allen Aspekten in Bezug auf eine Minimierung seiner Instandhaltungskosten entworfen ist, eine Dienstzeit von 45 Jahren als eine vernünftige Annahme gelten.

4. Hauptdaten und Abmessungen

Das Schiff hat die im blauen Kasten aufgeführten Hauptdaten und Abmessungen.

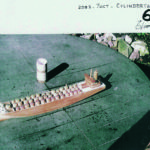

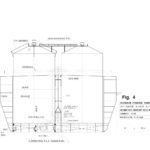

Abb. 3 stellt das geometrische Hauptspant des Schiffes mit der Anordnung der Hauptrohrleitungen dar. Die drei Ladeölleitungen sind oberhalb des Zylinderbodens übereinander in MS gelagert. Nur ein Strang der Ballastwasser-Ringleitung befindet sich im Doppelboden. Abb. 4 stellt den Generalplan des Schiffes dar.

Hoch gelegene Arbeitsgänge, die auf der Kommandobrücke beginnen, verbinden die Zylinderdecken auf Bb und Stb längsschiffs. Vier Querverbindungen sind zwischen ihnen vorgesehen. Gleitende Lagerungen müssen bei den Übergängen von einem Zylinder zum nächsten angeordnet werden, um Relativbewegungen zu kompensieren.

Die Kommandobrücke ruht auf zwei turmähnlichen Strukturen, in denen Treppenhaus, Aufzug sowie der Versorgungsschacht untergebracht sind. Der Raum zwischen den Türmen, die mit den Schornsteinen fluchten, ist ähnlich einer Düse gestaltet. Der Luftstrom durch diese Düse wird die Landebedingungen auf dem dahinter gelegenen Hubschrauber-Landedeck günstig beeinflussen, da durch ihn der aerodynamische Schatten und die Turbulenzzone des Deckshauses verringert wird.

Fünf Gruppen von Wasserballasttanks sind im Doppelboden vorgesehen. Die Trennung zwischen der Bb- und Stb-Seite erfolgt alternierend an den Mittelträgern ±1600 mm aus MS. Aus Trimmgründen ist vor dem Heckspiegel ein Wasserballasttank angeordnet. Die Wasserballastkapazität ist im Hinblick auf Schwierigkeiten mit dem von der IMO vorgeschriebene Wasserballast-Management soweit als möglich reduziert.

Von der Behörde zugelassene Anlagen, die große Mengen von Wasserballast, wie sie bei einem VLCC benötigt werden, in angemessener Zeit verarbeiten können, befinden sich noch in der Entwicklung. Die vorgesehene Wasserballastkapazität des Zylindertankers reicht für volles Abtauchen der Propeller im Ballastwasser-Ankunftszustand aus. Eine reduzierte Verdrängung (Deplacement) kann auch die Geschwindigkeit in der Ballastfahrt erhöhen.

Je Schiffsseite befindet sich zwischen den Zylindern 5 und 6 unterhalb des Manifold ein Slop-Tank. Die Kapazität der beiden Slop-Tanks reicht für 360 t Slop beim Tankwaschen je Ladetank.

5. Stabilität, Trimm, Längsfestigkeit

Grundlegende Stabilitäts- und Trimmrechnungen liegen vor. Das leere Schiffsgewicht wurde unter Bezug auf Daten eines Einhüllen-VLCC sowie auf einen Doppelhüllentanker gleicher Größe durch eine ±-Rechnung ermittelt. Das MG des voll beladenen Schiffes beträgt im Abfahrtzustand ca. 1,67 m und im Ankunftszustand ca. 1,42 m. In Teilladungszuständen ist es sehr hoch.

Der Autor geht davon aus, dass die Hebelarmkurven wegen des trapezförmigen Charakters des Hauptspantes günstig hoch ausfallen werden. Die dynamische Stabilität sowie das Roll- und Tauchverhalten des Schiffes müssen untersucht werden.

Im beladenen Zustand ist der Trimm bei Abfahrt mit -0,27 m leicht vorderlastig und bei Ankunft -1,22 m vorderlastig, wobei der Ballasttank am Heck gefüllt ist. Im Hinblick auf die Hinterschiffslinien mit doppeltem Totholz sieht der Autor kein Risiko unzureichender Gierstabilität.

Nach dem Löschen des Schweröls der Partien 1 und 2 ist mit einem achterlastigem Trimm von 5,7 m zu rechnen.

Die Längsverbände wurden für folgende Gesamtbiegemomente ausgelegt:

• MT Hog Hog = 18,9 Mio kNm

• MT Sag Sag = 18,5 Mio kNm

Für das Glattwasserbiegemoment (SWBM) des voll beladenen Zustands wird das Füllen des Ballasttanks am Heck (3670 t) aller Voraussicht nach kein Problem darstellen, weil das SWBM in der Ladungsfahrt von Tankern normalerweise Druck im Deck (Sagging) ergibt. Der Hogging-Einfluss des Hecktanks wird das Sagging-Moment verringern. Andererseits mindert die Anordnung der Slop-Tanks auf halber Schiffslänge wegen der dadurch bedingten Lücke in der Gewichtsverteilung ebenfalls das Sagging-Moment. Beide Einflüsse müssen rechnerisch in ihrer Gesamtauswirkung überprüft werden. Ebenfalls muss eine Glattwasserlängsfestigkeitsrechnung für Teilbeladungsfälle durchgeführt werden.

6. Strukturentwurf

Für Zylinder, Längsverbände, Doppelboden-Trägerrost und Querschotte wird der Einsatz von hochfestem Stahl (D 355) vorausgesetzt. Der Doppelboden wird in Mitte Schiff durch ein nicht wasserdichtes Längsschott gestützt. Dieses besteht oberhalb des Doppelbodens aus einem 7 m hohen und 3,2 m breiten Kastenträger mit seitlichen Öffnungen, in dem die Rohrleitungen angeordnet sind. Darüber schließt sich mit einer dreieckigen Übergangskonstruktion ein einplattiges Schott mit Vertikalrahmen und Stringern bis zum Hauptdeck an. Abb. 3 zeigt die Geometrie des Hauptspants.

Die primäre Doppelbodenkonstruktion unter den Zylindern besteht aus vier Bodenwrangen und vier Längsträgern. Fluchtend mit dem Zylindermantel ist ein peripherer Fundamentträger zwischen Zylinderboden und Außenhaut vorgesehen, der vollständige Kontinuität zwischen den Zylindern und dem orthotropen Trägersystem des Doppelbodens sicherstellt. Ebenfalls aus Kontinuitätsgründen wird der Zylinderboden zwischen den beiden inneren Bodenwrangen bis zur Außenhaut verlängert. Die Böden der Bb- und Stb-Zylinder werden ebenfalls aus Kontinuitätsgründen im gleichen Bereich miteinander verbunden.

Die Querschotte sollen vorzugsweise alternierend wasserdicht und nicht wasserdicht ausgeführt werden, vorausgesetzt es kann durch Leckstabilitätsrechnungen gezeigt werden, dass dieses zulässig ist – eventuell auch nur in einem Teil des Ladetankbereichs. Die Struktur der Querschotte folgt nicht dem bei Tankern üblichen Einplattenentwurf mit hohen Stringern, sondern einem Kofferdammkonzept. Zweifelsohne fällt diese Konstruktion sehr schwer aus. Andererseits hätte eine konventionelle Schottbauweise zu einer erheblich größeren Schiffslänge mit ihrem Nachteil bei dem Gewicht der Längsverbände geführt.

Ein Vorteil der stringerlosen Schottbauweise ist, dass keine horizontalen Flächen vorhanden sind, auf denen in stehender Flüssigkeit Korrosion beginnen kann.

Vossnack besaß eine Vorliebe für leichte Konstruktionen nach dem natürlichen Vorbild von Bambusrohren. Der Autor hat daher die Beplattung der Kofferdammschotte als Sektoren von Kreiszylindern dimensioniert, wodurch eine gewisse Gewichtsersparnis erreicht werden kann. Aus Kontinuitätsgründen werden oberhalb des Innenbodens und fluchtend mit dem Kastenträger des Mittellängsschotts sowie unterhalb des Hauptdecks weitere Kastenträger angeordnet.

Die aus zwei einander senkrecht durchdringenden Zylindern gebildeten Slop-Tanks sind mit Ausnahme eines vertikal versteiften Schlagschotts in ihrer Mitte auf der Innenseite glatt. Der Einstieg in die Slop-Tanks erfolgt vom Wetterdeck aus durch einen Schacht und unterhalb desselben mit einer Leiter.

Die Zylinderdecke hat in der Mitte eine ebene Arbeitsfläche von 6 m Durchmesser. Der äußere Bereich der Zylinderdecke ist konisch geformt. Um dem inneren Überdruck infolge der Einstellung des PV-Ventils zu widerstehen, müssen vier starke radial angeordnete Träger angeordnet werden, die an der Tankluke (2 m Durchmesser, 2 m Höhe) miteinander verbunden sind. Die Tankdecke ist radial mit HP-Profilen ausgesteift. Die hohen Spannungen, welche am Übergang vom Zylindermantel zur konischen Decke auftreten, werden durch gerundete, am Knick in Richtung der Winkelhalbierenden angeordnete periphere Kniebleche kontrolliert. Der Untersuchungsbericht [3] der Technischen Universität Hamburg-Harburg (TUHH), auf den noch eingegangen wird, empfahl ein Konzept mit elliptischem Querschnitt der Zylinderdecke. Im Hinblick auf die Fertigungskosten wurde aber der beschriebenen konischen Bauweise der Vorzug gegeben.

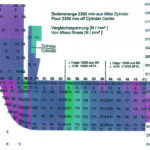

Die Zylinder sind an der Innenseite vollständig glatt. Ihre Mallkante liegt auf der Innenseite. Die Breite der Plattengänge beträgt 3 m. Deren Dicke ist zwischen 45 mm und 13 mm abgestuft.

7. Festigkeitsberechnungen

Der Strukturentwurf wurde auf der Grundlage eines existierenden 280.000 tdw- Doppelhüllentankers entwickelt. Die Verbände wurden soweit als möglich gemäß den Vorschriften des Germanischen Lloyd dimensioniert.

Die Aufgabe der Festigkeitsuntersuchungen bestand in erster Linie darin, zu zeigen, dass es möglich ist, extrem große vertikale zylindrische Ladeöltanks zu entwerfen. Dabei war von vorne herein klar, dass FEM-Berechnungen für diesen Nachweis unverzichtbar sein würden.

7.1 Statische FEM-Berechnung

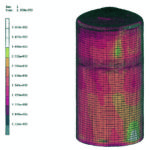

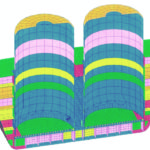

Die Ingenieurgemeinschaft Nord führte eine statische FEM-Rechnung für ein Zylinderpaar zusammen mit der umgebenden Schiffskonstruktion in aufrechter Lage bei geringem Schiffstiefgang durch. Abb. 5 zeigt links die Idealisierung und auf der rechten Seite die Von-Mises-Spannungen im Kimmbereich der Bodenwrange, die neben Mitte Zylinder liegt. Die Ergebnisse dieser Rechnungen zeigen örtliche Bereiche mit hohen Spannungen an den Einspannungen von Bodenwrangen und Längsträgern, an denen die Platten verstärkt werden müssen.

7.2 Dynamische FEM-Berechnung

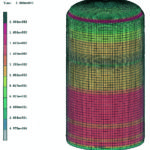

Die TUHH führte eine dynamische FEM- Berechnung für einen Zylinder durch, losgelöst von der umgebenen Schiffsstruktur jedoch mit Einspannung des Zylinderbodens [3]. Diese Berechnung ging von Seegangsbewegungen entsprechend der Definition GL aus, wobei der größte Rollwinkel 20° betrug.

Die zyklische dynamische Druckverteilung in peripheren Schnitten der Zylinder ist nicht konstant. Obgleich die Drücke nur mäßig variieren, führt dies zu beachtlichen Biege- und Schubspannungen, die sich den Membranspannungen des Zylindermantels überlagern. Die Biegespannungen betragen etwa 40 % bis 45 % der gesamten peripheren Spannung und verlangen erhebliche Verstärkungen des Zylindermantels. Abb. 6 zeigt links die Von-Mises-Spannungsverteilung im statischen und rechts im dynamischen Lastfall. Während bei statischer Last die Konstanz der peripheren Membranspannungen deutlich wird, zeigt bei dynamischer Last die ganz unregelmäßige Spannungsverteilung den Einfluss der überlagerten Biegespannungen. Man erkennt das um ca. 60 % höhere Vergleichspannungsniveau. Die meridionalen Spannungen alternieren während einer Rollperiode zwischen Zug und Druck. In den unteren Plattengängen treten an der Einspannung durch den Tankboden hohe Schubspannungen bis 100 N/mm² auf. Um die unvermeidliche Erhöhung des Stahlgewichtes einzugrenzen, wurde entschieden, für die gesamte Zylinderkonstruktion HTS 355 bzw. P355 ML1 einzusetzen.

Die dynamischen Berechnungen wurden für folgende strukturelle Entwurfsalternativen durchgeführt:

1. Zylinder am Boden fest eingespannt.

2. Zylinder eingespannt wie unter 1., aber zusätzlich mit einer Ringsteife in Höhe Hauptdeck.

3. Zylinder eingespannt wie unter 1., zusätzlich versehen mit Querschiffslagerungen an Vor- und Hinterkante in Höhe Hauptdeck, wobei die Übergänge der verstärkten Platten der Lagerung fein abgestuft in den umgebenden weichen Zylindermantel überführt werden.

4. Zylinder entsprechend 3., zusätzlich mit einer peripheren Ringsteife wie unter 2. versehen.

5. Zylinder eingespannt wie unter 1., zusätzlich mit einer peripheren elastischen Gummi-Lagerung in Höhe Hauptdeck versehen.

Die Untersuchung der Alternativen ergab folgende Einflüsse:

Zu 2.: Die Ringsteife reduziert lediglich die peripheren Spannungen des Plattenganges, auf dem sie befestigt ist.

Zu 3.: Die horizontalen Querlager reduzieren nur das örtliche Spannungsniveau Sie führen aber auch zu einer Reduktion der meridionalen Spannungen an der Bodeneinspannung um etwa 8 %.

Zu 4.: Die Kombination von Querlagerung und Ringsteife vermindert die periphere Spannung des betreffenden Plattenganges deutlich. Die Meridianspannungen am Boden werden um etwa 30 % vermindert. D. h. die Ringsteife erhöht die Wirkung der Querlager deutlich, weil sie durch ihre Steifigkeit mehr Lasten aus dem Zylinderumfang zu den Lagern überträgt.

Zu 5.: Die periphere gummi-elastische Lagerung minderte die Meridianspannungen am Boden nur geringfügig. Allerdings war das elastische Material bei der Untersuchung nicht günstig ausgewählt.

In Anbetracht der hohen Kosten für irgendeine Lagerung in Höhe Hauptdeck und die dadurch erreichbaren Reduktionen der Meridianspannungen am eingespannten Zylinderboden entschied sich der Autor, keine Lagerung am Hauptdeck vorzusehen. Es kann der Gegenstand einer späteren Untersuchung sein, zu ermitteln, ob Stahlgewichtsersparnisse durch die Anordnung von Querlagern zusammen mit einer kräftigen Ringsteife möglich sind. Vielleicht lässt sich durch eine Reduzierung der Zylindermanteldicken mehr Stahl einsparen, als man für die zusätzlichen Bauteile aufwenden muss. Auf jeden Fall sind aber eine beträchtliche Anzahl von Fertigungsstunden für dieselben zu erwarten.

Die größten elastischen Deformationen der Zylinder unter dynamischer Belastung betragen ±275 mm. Sie ergeben sich überwiegend aus Querschnittsverformungen in der Querrichtung des Schiffes, die sich vom Boden aufwärts summieren und ihren Höchstwert etwa am Hauptdeck erreichen. Mittels elementarer Rechenansätze konnte gezeigt werden, dass der Anteil der Doppelbodendeformation an den Querverformungen infolge der Kipptendenz der Zylinder gering ist. Bei der Schiffsbesatzung können unter Umständen die permanenten elastischen Deformationen der Zylinder bei schwerem Wetter Zweifel in Bezug auf die Festigkeit der Struktur hervorrufen. Andererseits sind diese Deformationen etwa von der gleichen Größenordnung wie die dynamische Längsschiffsbiegung des Schiffskörpers, an welche die Schiffsbesatzungen gewöhnt sind.

7.3 Beuluntersuchungen

Die zyklischen Meridianspannungen erforderten eine Beuluntersuchung im Hinblick auf das Zusammenwirken von Druck- und Schubspannungen in Meridianrichtung mit peripheren Membranzugspannungen. Dies geschah auf zwei Wegen. Zunächst nach den Vorschriften des GL, die auf DIN 18800 basieren, und zweitens direkt nach DIN 18800. Während die GL-Vorschriften sich primär auf Zylinderstrukturen unter Außendruck beziehen, können nach DIN 18800 auch Zylinder mittlerer Länge unter Innendruck untersucht werden, der den Zylindermantel stützt, woraus sich eine um etwa 10 % höhere Beulfestigkeit gegenüber der GL-Rechnung ergibt. In beiden Rechnungen hatten Schubspannungen einen deutlichen Anteil an der Summe der Sicherheitsfaktoren

Das enttäuschende Ergebnis der Beuluntersuchungen war, dass die Druckspannungen in Meridianrichtung äußere Ringsteifen am Zylindermantel aus HP-Profilen in einem engen Abstand von 600 mm verlangten. Ein größerer Abstand wäre möglich, wäre aber nicht von Vorteil, weil dann die Plattenstärken weiter erhöht werden müssten.

7.4 Kombinierte Auswertung der statischen und dynamischen FEM-Rechnung

Weil das FE-Modell der TUHH sowohl für den Lastfall »Zylinder in aufrechter Lage« als auch für den dynamischen Lastfall bei einer größten Neigung von 20° untersucht worden ist, konnten die Ergebnisse der beiden von einander unabhängigen Berechnungen direkt miteinander verglichen werden. Es zeigte sich, dass sie in guter Übereinstimmung sind.

Die peripheren Biegespannungen infolge ungleicher Druckverteilung im dynamischen Lastfall haben im Gegensatz zu den Membranspannungen keinen direkten Einfluss auf die dynamische Doppelbodenbelastung. Die dynamischen Meridianspannungen, die für die Bodenbelastung entscheidend sind, wurden aus den Von-Mises-Spannungen am Zylinderboden berechnet. Diese wurden zu den Spannungen aus der statischen Rechnung in Beziehung gesetzt, um so einen Erhöhungsfaktor zu gewinnen. Dieser beträgt 1,67. Mit diesem Faktor wurden dann die Materialstärken von Bodenwrangen und Längsträgern an den kritischen Punkten des Doppelboden-Trägerrostes multipliziert. Es ergaben sich dabei erhebliche Verstärkungen der Bodenträger an deren Einspannstellen.

Für die Schubspannungen wurde angenommen, dass deren Verhältnis zu den Biegespannungen beim dynamischen Lastfall das gleiche ist wie beim statischen Lastfall.

8. Differenzrechnung für das Stahlgewicht

Parallel zu den Festigkeitsrechnungen wurde eine Mehr- und Mindergewichtsrechnung unter Bezug auf das Netto-Stahlgewicht eines konventionellen Doppelhüllentankers durchgeführt. Das Ergebnis ist wie folgt:

• Der zusätzliche Stahl, den ein Zylindertanker benötigt, beträgt 22.210 t

• Die hauptsächlichen Komponenten davon sind Zylinder: 15.695 t

• Querschotte: 4.660 t

• Verstärkter und höherer Doppelboden: 4.815 t

• Verschiedene Minder- und Mehrgewichte: -2.960 t

Aufgrund des zusätzlichen Nettostahls ist das Leerschiffsgewicht eines Zylindertankers etwa 41 % höher als das eines konventionellen Doppelhüllentankers. Eine deutliche Stahlgewichtserhöhung war von vornherein erwartet worden. Das Ergebnis ist jedoch ohne allen Zweifel enttäuschend. Dennoch sollten in diesem Zusammenhang nicht die bedeutenden ökologischen Vorteile, die Vossnacks Konzept gegenüber Doppelhüllentankern bietet, außer Acht gelassen werden.

9. Tonnage

Sehr große Containerschiffe werden inzwischen für neun Lagen Deckcontainer entworfen, von denen ein großer Anteil nicht leer, sondern voll Ladung ist. Nach der Londoner Konvention von 1969 wird deren Deckladung oberhalb der Lukensülle nicht in die Bruttoraumzahl eingerechnet. Alle Behälter, die lösbar mit der Schiffsstruktur verbunden, also z. B. verschraubt sind, gelten als Container. Deshalb wird z. B. das Volumen eines verschraubten zylindrischen Orangensaftbehälters oberhalb des Hauptdecks nicht in die Bruttoraumzahl eingerechnet.Das würde auch für die Zylinder eines Vossnack-Tankers gelten, wenn sie nur mit dem Doppelboden verschraubt werden könnten, was aber wegen ihrer enormen Masse und daraus folgenden Festigkeitsproblemen nicht möglich ist. Die im Ergebnis widersprüchliche Vermessungspraxis zwischen sehr großen Containerschiffen einerseits und LNG-Tankern nach dem Moss-Rosenberg-Konzept sowie einem Zylindertanker andererseits entbehrt jeder Logik. In seinen letzten Lebensjahren hat sich Vossnack unter anderem intensiv mit den Widersprüchlichkeiten und auch den negativen Auswirkungen der geltenden Vermessungsvorschriften auf die Schiffssicherheit befasst.

10. Konservierung

Folgende Ausführungen von Oberflächenvorbereitung und Konservierung werden vorausgesetzt:

• Innenfläche der Zylinder SA 2.5, 3 x100 EP

• Außenfläche der Zylinder SA 2.5, 4×100 ZnSi, Sealer, 2 x 2K PU

• Doppelboden SA 2, 2 x 175 EP

• Kofferdammschotte SA 2, 1 x 200 EP

Um die Reflexion der Sonneneinstrahlung zu erhöhen und die Verdampfung wertvoller leichter Ladungskomponenten zu verringern, soll die Außenfläche der Zylinder oberhalb des Hauptdecks einen weißen Endanstrich mit rauer Struktur erhalten. Der Vorteil dieser Maßnahme hat sich bei den Hellespont ULCCs [9] gezeigt, die 2002 abgeliefert wurden.

Die Frage, ob Heizschlangen mit Außenisolierung an den Zylinderaußenflächen oberhalb des Hauptdecks erforderlich sind, bleibt zunächst unbeantwortet. Die Antwort hängt vom Einsatz des Schiffes ab. Für Einsatz in nördlichen Gegenden ist diese Maßnahme vermutlich notwendig. Bei der Untersuchung ist zu berücksichtigen, dass die Ladung mit einer Temperatur von etwa 50 bis 70 °C an Bord kommt.

Weil ein Mindestabstand der Zylinder von der Seitentank- und Querschottstruktur von 500 mm eingehalten wird, besteht kein direkter Kontakt zwischen der warmen Ladung und den Ballasttanks sowie Leerräumen. Die Längsschottstruktur wird daher nur geringfügig erwärmt [7]. Somit ist weniger Korrosion in den Ballasttanks und Leerräumen zu erwarten, und deren Konservierung wird länger durchhalten. Auch kühlt die Ölladung wegen des Abstandes von den umgebenden Schotten langsamer ab. Deshalb kann unter Umständen auf die mit Gebläsen betriebene Zwangsinertisierung der Ballasttanks und Leerräume, wie sie bei den Hellespont ULCCs stattfindet, bei dem Vossnack-Zylindertanker verzichtet werden.

Obgleich die Konservierungsfläche des Zylindertankers etwa 150.000 m² größer als bei einem vergleichbaren Doppelhüllentanker ist, werden sich wahrscheinlich keine höheren Konservierungskosten ergeben, da bei dem Vergleichsschiff eine höherwertige Konservierung erforderlich ist.

Die Frage, ob bei dem Zylindertanker die gesamte Zylinderinnenfläche im Hinblick auf die sehr lange Dienstzeit Konservierung erhalten muss, oder ob es genügt, Boden und Tankdecke jeweils mit 3 m des Zylindermantels ober- bzw. unterhalb zu konservieren, ist noch zu diskutieren.

11. Inspektions- und Instandhaltungs-vorrichtung

Es muss unbedingt eine Vorrichtung für die Inspektion und Instandhaltung der gesamten Innenfläche der Zylinder vorhanden sein. Der Autor schlägt vor, für einen Zylindertanker zwei Inspektions- und Instandhaltungsriggs aus Aluminium bereitzuhalten, die während einer Instandsetzungsperiode mittels eines Schwimmkrans durch die Tankluken mit 2 m Durchmesser in die Zylinder eingeführt werden. Diese Vorrichtung soll wie folgt beschaffen sein:Eine Mittelsäule von 0,85 m Durchmesser mit einer Fluchtleiter im Inneren ist vorgesehen. Die Leiter ist im Gefahrenfall durch Öffnungen in der Säule in 2,2 m Abstand erreichbar. Die Mittelsäule wird am Tankboden in einem Schuh zentriert. Ein ringförmiger Aufzug soll die Säule umgeben, der zu Stationen in gleichen Abständen abgesenkt und dort sicher verriegelt werden kann. Der Lift ist mit einem ausklappbaren Arbeitsgang versehen. Dieser soll um 360° drehbar sein. Der Arbeitsgang kann von zwei Personen mit Ausrüstung betreten werden. Er besitzt eine Klappreling und kann am Ende mittels einer Gleitvorrichtung an unterschiedliche Zylinderdurchmesser angepasst werden.

12. Systeme

12.1 Inertisierung

Wie bereits im Vorwort erwähnt, schlug Vossnack vor, die Inertisierung mit zweifach gereinigten Abgasen wegen ihres Restgehaltes an Schwefelverbindungen ganz aufzugeben. Er bezog sich dabei auf einen Kommentar von Hylke Vellinga [5]. An Schwefelverbindungen kommen Schwefelwasserstoff (H2S), Schwefeldioxid (SO2) und Schwefelsäure (H2SO4) vor. Auch bildet sich freier Schwefel. Besonders H2S kann extremen Rostfraß mit Materialverlusten von 0,95 bis 3,08 mm pro Jahr verursachen. Innenflächen von Rohöltanks können bei der Inertisierung mit Abgasen dreimal schneller korrodieren als ohne. Der CO2-Gehalt von Abgasen erzeugt Tonnen von Kohlensäure, die in voll inertisierten Tanks nach deren Entladen teilweise verbleibt [7]. Darüber hinaus gibt es Anzeichen dafür, dass die Korrosion bei Tanks, die aus höherfestem TM-gewalzten Stahl gefertigt sind, stärker ist.

Ein ehemaliger tankererfahrener Chefingenieur von Nedlloyd [5] begrüßte Vossnacks Konzept mit völlig glatter innerer Tankoberfläche und reiner N2-Inertisierung. Er schlug sogar vor, ganz auf ein Tankwaschsystem zu verzichten. Der Autor bezweifelt, dass letzteres empfehlenswert ist. Viele Rohöle enthalten schwefelreduzierende Bakterien, die Mikroklimata in der Gaszone erzeugen [6], wo Schwefelverbindungen und auch reiner Schwefel entstehen. Am Tankboden geschieht dies ebenfalls unter einer Schutzschicht von Paraffin-Wachsablagerungen. Diese Ablagerungen müssen daher durch konventionelles Tankwaschen beseitigt werden, bevor die hochwertige EP- Tankkonservierung zu versagen anfängt. Aber Tankwaschen kann bei einem Zylindertanker möglicherweise in längeren Zeitintervallen als beim Betrieb eines konventionellen Tankers erforderlich sein.

Zweifellos ist die Inertisierung mit reinem N2 mit Kosten und Problemen verbunden. Ein Umkehr-Osmose-Membranseparator kann 1.250 kg pro Stunde an 95 bis 98 % reinem hochgradig trockenen N2 liefern. Die restlichen 5–2 % bestehen überwiegend aus O2. N2 mit einer Reinheit von 99 % kann bei geringerer Durchflussrate und deutlich höheren Anlagekosten erzeugt werden. Um ein explosives Gasgemenge von flüchtigen Kohlenwasserstoffen, N2 und O2 auszuschließen, darf der O2-Gehalt in der Gaszone bzw. beim Entladen im entleerten Tankvolumen niemals 8 % überschreiten. Das bedeutet, der O2-Gehalt muss sicher in dem engen Bereich zwischen 5 % und 8 % gehalten werden. Der Gesamtdruck des Gemenges von Gasen und Dämpfen im Leerraum muss dazu noch unter der Überdruckeinstellung des Druck-Vakuum- Ventils (P/V-Ventil) liegen, die 0.2 bar beträgt. Wenn das Schiff von drei Pumpen, von denen jede eine Kapazität 5.000 m³ pro Stunde bei 15.5 °C (entsprechend 60 °F) besitzt, entladen wird, entsteht ein stündlicher N2-Bedarf von 19.000 m³ pro Stunde. Der oben erwähnte Membranseparator kann 21.800 m³/h, bei einem N2-Teildruck von 0.05 bar liefern. Die Klassifikationsgesellschaft verlangt für die N2-Anlage zwei zu 100 % redundante Kompressoren von jeweils 360 kW. Ein Hersteller von Membranseparator-Anlagen erwartet für sein Produkt eine mittlere Zeitspanne zwischen Überholungen (MTBO) von zehn Jahren. Im Hinblick auf die lange Dienstzeit des Schiffes und Redundanz ist zu diskutieren, ob die Investition von zwei Membranseparatoren angebracht ist. Ebenfalls sollte überlegt werden, ob man einen Bereitschaftsdruckbehälter installiert, der in der Lage ist, zu Beginn des Entladevorgangs den Gasbereich von sechs Zylindern mit N2 zu versorgen.

Das Inertgas-System kann auch für das Spülen von Ladeöl-Leitungen eingesetzt werden, bevor eine andere Partie Rohöl entladen wird, wenn wegen des Ausfalls einer Pumpe ein anderer Leitungsstrang als der normalerweise für diesen Teil der Ladung vorgesehene benutzt werden muss.

12.2 Ausstoß und Rückführung von Kohlen-Wasserstoffdämpfen

Weil in der Gaszone besonders in warmen Gegenden die Summe der Teildrücke flüchtiger organischer Verbindungen (Volatile Organic Compounds, abgekürzt VOC) sowie von N2 und O2 deutlich größer ist als der Einstellwert des P/V-Ventils von 0,2 bar, würde das Gemisch von Gasen und Dämpfen in die Atmosphäre entweichen, sofern es nicht in die Ladung zurückgeführt wird. Ein Entweichen von VOC, die wertvolle Bestandteile der Ladung sind, würde einen erheblichen Verlust bedeuten. Nimmt man eine braune Konservierung des Hauptdecks und der Zylinder darüber an, so würden auf der 5.300 Seemeilen langen Strecke vom arabischen Golf nach Japan etwa 860 t abdampfen. Bei einem weißen Endanstrich wäre unter den gleichen Bedingungen die Verlustmenge deutlich geringer, aber mit etwa 520 t immer noch hoch. Der Vorteil eines weißen Endanstrichs wird dabei deutlich. Derartige Ladungsverluste werden durch ein Dampfrückführungssystem (Vapour Recovery System, abgekürzt VRS) vermieden.

Der negative Umwelteinfluss von VOCs auf Mensch und Natur ist groß. Sie tragen zur Bildung von Ozon und Smog bei. Letzterer entsteht, wenn VOCs und Stickoxide (NOx) im Sonnenlicht miteinander reagieren. VOCs verursachen unumkehrbare Schäden an der Vegetation und behindern die Photosynthese. Ihr Einfluss auf den Menschen ist ebenfalls schädlich, da sie Infektionen der Atmungsorgane hervorrufen, Asthma verschlimmern und sogar Krebs verursachen können. Daher wird die Installation eines VRS von der IMO und der amerikanischen Küstenwache USCG verlangt.

Es existieren unterschiedliche Konzepte für VRS. M. Husain et al [10] haben ein System beschrieben, das die Bildung von VOCs verringert, indem es in der Gaszone einen kontrollierten Unterdruck von -0.14 bis -0.2 bar erzeugt, wobei dann weniger VOC/N2-Gemisch abgeführt werden muss. Dieser Unterdruck liegt deutlich unter der Standard-P/V-Ventil-Einstellung von

-0,035 bar, die von der Klassifikationsgesellschaft spezifiziert ist. Durch dieses System könnte die erforderliche Schutzgasmenge reduziert werden. Da bei der Dimensionierung der Zylinder ein Überdruck von 0,2 bar am P/V-Ventil vorausgesetzt wurde, könnten bei sicher kontrolliertem Unterdruck im Leerraum über der Ladung die Plattenstärken des Zylindermantels möglicherweise etwas verringert werden. Das Unterdrucksystem bildet einen geschlossenen Kreislauf und arbeitet mit drei Gebläsen für hohen, mittleren und niederen Druck. Diese sind in der Abdampfleitung parallel geschaltet. Ein Wärmetauscher in der Rückführungsleitung hält die Temperatur des Gas-Dampfgemisches niedrig.

Andere Systeme basieren auf Re-Absorption bzw. Rückverflüssigung der VOC. Das Gas-Dampfgemisch wird in einer Hauptleitung gesammelt und zu einem Tank geleitet, dessen Ladung von einer Pumpe umgewälzt wird. Das zirkulierende Öl treibt einen Venturi-Ejektor an. Dieser drückt die Blasen des VOC / Gasgemisches in den betreffenden Tank, wo sie absorbiert werden. Dabei entsteht die Frage, ob die VOC aller Ladetanks in diesem einen Tank absorbiert werden können. Wenn nicht, würden sich die P/V-Ventile öffnen und VOC in die Atmosphäre entlassen.

Das im Hinblick auf Wirksamkeit, Betriebsicherheit und Kosten günstigste System sollte für den Zylindertanker ausgewählt werden.

12.3 Ladeöl- und Wasserballastsystem

Weil sich das Hauptspant eines Zylindertankers deutlich von dem eines Doppelhüllentankers unterscheidet, wurden in dem geometrischen Querschnitt (Abb. 3) auch die Hauptrohrleitungen dargestellt. Das gleiche gilt für den Generalplan (Abb. 4). Dies geschah, um die Ausführbarkeit der Rohrleitungen zu demonstrieren. Diese sind wegen des begrenzten Raumes in MS oberhalb des Zylinderbodens sowie auf dem Hauptdeck übereinander angeordnet.

Das Ladeölsystem sieht die unabhängige Behandlung von drei Partien Ladung vor. Die Kapazität der drei selbstansaugenden Zentrifugal-Ladeölpumpen beträgt jeweils 5.000 m³ pro Stunde. Im Fall eines Pumpenausfalls kann jede Pumpe für die anderen Ladungspartien tätig werden. Der Pumpenraum befindet sich auf dem Niveau des Innenbodens unterhalb der Zylinder Nr. 1. Über dem Pumpenraum ist bei 13.000 mm über Basis ein Plattformdeck angeordnet. Dieses trennt den Pumpenraum von den Pumpenantrieben. Die Pumpen werden von frequenzgesteuerten Elektromotoren angetrieben. Im gleichen Raum befinden sich die Frequenzwandler und auch Vakuumpumpe und -tank für das Selbstansaugen.

Eine Restlenzringleitung ist im Kofferdamm zwischen Innen- und Zylinderboden vorgesehen. Die Restlenzpumpe befindet sich im Pumpenraum. Die Restmengen jeder Ladungspartie werden nacheinander über das Manifold an Land gepumpt. Nach dem Restlenzen findet ein normaler Tankwaschvorgang statt. Danach wird die Restlenzpumpe gebraucht, um das Öl-Wassergemisch in die Slop-Tanks zu befördern. Dann bedarf es einiger Zeit, bis sich das Waschwasser vom Ölschlamm abgesetzt hat. Im Bereich des Pumpenraumes ist auf Bb ein Tank für das drainierte Waschwasser angeordnet. Dieser Tank ist von der Außenhaut durch einen Kofferdamm getrennt. Das drainierte ölige Waschwasser wird von einer Pumpe, die sich auch im Pumpenraum befindet, von den Slop-Tanks über die Restlenzleitung zu diesem Tank befördert. Schließlich pumpt eine Entöler-Pumpe das noch ölige Wasser über die Entöler-Anlage nach See. Der in den Slop-Tanks verbliebene Schlamm wird mittels einer Schlammpumpe über das Manifold von Bord gepumpt. Die Ölschlamm-Pumpe befindet sich in einem stahlumschotteten Pumpenraum auf dem Innenboden Stb nahe bei den Slop-Tanks.

Zwei Wasserballastpumpen – jede mit einer Kapazität von 3.000 m³ pro Stunde – befördern des Ballastwasser von See durch zwei redundante Ballastwasser-Behandlungsanlagen zu den Ballasttanks im Doppelboden. Für den Wasserballast ist ein Ringleitungssystem vorgesehen, welches den Austausch zwischen den Wasserballasttanks ermöglicht. Ein Strang dieser Ringleitung wird in MS im Doppelboden verlegt, der andere oberhalb des Zylinderbodens; siehe dazu Abb. 3.

12.4 Propulsionssystem

Zwei Zweitakt-Kreuzkopf-Langsamläufer-Dieselmotoren 5L80 mit je 15,5 MW höchster Dauerleistung (MCR) bei einer größten Drehzahl von 88 (Umdrehungen pro Minute) sind vorgesehen. Die Maschinenleistung soll jedoch bei 14 MW begrenzt werden. Die Maschinen wirken direkt auf Festpropeller. Die erforderliche Leistung, um im voll beladenen Zustand eine Probefahrtgeschwindigkeit von 16 kn zu erreichen, beträgt etwa 27.9 MW. Mit dieser Leistung kann bei 90 % MCR eine Dienstgeschwindigkeit von 14,9 kn erwartet werden. Im Ballastzustand wird eine Probefahrtgeschwindigkeit von 17,9 kn erreicht. Die Dienstgeschwindigkeit beträgt in der Ballastfahrt 17 kn.

12.5 Hilfsmaschinenleistung

Vier Generatorsätze mit einer elektrischen Leistung von 750 kW sind vorgesehen. Zwei Sätze werden in jedem der beiden Hauptmaschinenräume installiert. Ein Hilfskessel mit einer Dampferzeugung von 30 t pro Stunde soll für das Tankwaschen eingebaut werden. Ferner ist ein Seewasserverdampfer von 30 t pro Tag vorgesehen.

13. Zusammenfassung

Der Autor hat die Machbarkeit eines Vossnack-Zylinder-Hochsicherheitstankers untersucht, dargestellt und bestätigt gefunden. Vorteile dieses Konzeptes sind:

• Hohe Sicherheit gegen Ölauslauf bei Havarien durch eine Dreihüllenkonstruktion.

• Im Fall einer Kollision tritt, wenn überhaupt, aufgrund der breiten Seitentankstruktur und der Verwendung von duktilem, TM-gewalzten Stahl für die Zylindermäntel wenig Öl aus.

• kein Ölauslauf am Boden im Fall eines auf Grundlaufens wegen der hohen Doppelboden und Kofferdammstruktur; keine ölführenden Rohrleitungen unterhalb des Innenbodens.

• Durch die Anordnung von Kofferdämmen keinerlei direkter Kontakt öliger Medien mit der Außenhaut. Der Schwerölbunker liegt in Mitte Schiff zwischen den Hauptmaschinenräumen.

• zwei unabhängige Maschinenräume und Ruderanlagen.

• Kein direkter Kontakt zwischen der warmen Ölladung und den Ballasttanks bzw. Leerzellen. Daher weniger Korrosion an der Doppelhüllenkonstruktion.

• Lange Lebenszeit des Schiffes wegen der innen vollständig glatten und leicht zu reinigenden Zylinder. Daher sind deutlich weniger Korrosion und stark reduzierte Instandhaltungskosten zu erwarten.

• Erheblich weniger Korrosion in den Zylindern durch N2-Inertisierung und hochwertige Konservierung.

• Hoher Standard des Rückführungssystems für Kohlenwasserstoffdämpfe.

Nach Ansicht des Autors stellt der Vossnack-Zylindertanker das optimale Konzept eines Tankers aus ökologischer Sicht dar. Der Preis dafür sind die sehr hohen Investitionskosten eines solchen Schiffes, die, wie von vorne herein angenommen, in erster Linie durch ein substantiell höheres Nettostahlgewicht verursacht werden. Die hohen Investitionskosten werden jedoch im Betrieb des Schiffes in beträchtlichem Maße durch niedrigere Instandhaltungskosten vor allem in Bezug auf die Konservierung kompensiert, und das während einer langen Lebenszeit des Schiffes.

14. Weiterführende Untersuchungen

Weitere Untersuchungen sollten folgende Themen behandeln:

• Energie-Absorptionsberechnungen für Kollisionsfälle basieren bisher auf der plastischen Dehnung des Materials im Zugversuch. Der Autor nimmt an, dass auch die Sharpy-V-Kerbschlagzähigkeit ein wichtiger Parameter für die plastische Energie-Absorption ist. Dieses muss noch bestätigt werden.

• Energie-Absorptionsrechnungen für das Schiff

• Statistische Ölaustrittsrechnungen für Kollisionen

• Untersuchungen des Roll- und Stampfverhaltens

• Dynamische Stabilität des Schiffes

• Dynamische FEM-Berechnungen der Zylinder zusammen mit der umgebenden Schiffskonstruktion

• Untersuchung der Torsionsfestigkeit des Rumpfes

• Detailuntersuchungen der Rückführung der flüchtigen Kohlenwasserstoffe und Auswahl des am besten geeigneten Systems

• Glattwasser-Biegemomentrechnungen auch für Teilladungsfälle

• Untersuchung, ob Heizschlangen und Isolierung an den Zylindern oberhalb des Hauptdecks erforderlich sind.

Verfasser: Dipl.-Ing. Helge Kringel, Bremen

Helge Kringel