Die Entwicklung auf deutschen Schiffen begann 1964 mit zentralisierten Systemen, etwa auf dem Kühlschiff »Polarstern«. Mitte der 1980er Jahre wurden dezentrale Automationssysteme eingesetzt. An einigen Beispielen stellt die HANSA den heutigen Stand der Technik dar

1. Rückblick

Erste Antriebsanlagen von Handelsschiffen wurden in Deutschland vor 45 Jahren mit Automationsanlagen ausgerüstet. In den folgenden[ds_preview] zehn Jahren wurden mit diesen Anlagen wertvolle Erfahrungen gesammelt. Zu dieser Zeit gab es nur wenige Reedereien, die solche innovativen Schiffe für den wachfreien Maschinenbetrieb in Dienst stellten. Auch für die Klassifikationsgesellschaften bedeuteten diese Systeme Neuland. Die Zahl der Messstellen zur Überwachung der Anlagen, die Normen und Definitionen der regelungstechnischen Begriffe sowie die Redundanzen für wichtige Systeme wurden gemeinsam von den Herstellern, den Werften und den Reedereien in Abstimmung mit den Klassen festgelegt [1, 2].

Es waren Schiffe für deutsche Reeder, die sowohl mit Dieselmotoren (»Polarlicht«, »Polarstern«, Bauwerft Blohm + Voss) als auch mit Dampfturbinen angetrieben wurden (Abb. 1). Für amerikanische Rechnung entstanden in Emden außerdem schnelle Handelsschiffe (Typ Euroliner für Seatrain-Lines) mit automatisierten Gasturbinenantrieben [2]. Obwohl automatische Systeme in Landanlagen bekannt waren, wurden an Schiffe aufgrund der erhöhten Anforderungen durch den Schiffsbetrieb und das schnelle Durchfahren von verschiedenen Klimazonen deutlich höhere Anforderungen gestellt.

Hinzu kam, dass sich die technischen Besatzungen auch bei großen Störungsfällen selbst helfen mussten, weil die Experten und das Servicepersonal des Herstellers frühestens im nächsten Hafen eingreifen konnten. Zu dieser Zeit wurden die benötigten elektronischen Steuerungen und Regelungen aus diskreten Bauteilen (Transistoren, Dioden, Widerstände und Kondensatoren) aufgebaut und auf Steckkarten zusammengefasst. Mit der Einführung integrierter Schaltkreise Ende der 1960er Jahre erhöhte sich der Raumbedarf, aber auch – und viel wichtiger – die Zuverlässigkeit aufgrund reduzierter Lötstellen. Der Einsatz von hoch integrierten Schaltkreisen und Speichern führte zu kleinen Rechnern (Mikroprozessoren), die auf Steckkarten für verschiedene Aufgaben nutzbar waren. Damit konnten je nach Programmierung mit den gleichen standardisierten Bausteinen und Steckkarten verschiedene Aufgaben erfüllt werden. Der Schritt von der fest verdrahteten Steuerung zur frei programmierbaren Steuerung, die ab Ende der 1970er Jahre in die Schiffstechnik eingesetzt wurden [3, 4, 5], war vollzogen. Es folgte die Ablegung von Sollwerten, Grenzwerten, Abfragen, Abläufen und Entscheidungen in Programmen, die als Software im Gegensatz zu den Sensoren und Stellgliedern (Hardware) bezeichnet wurde.

Schiff der Zukunft

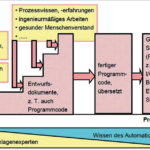

Die Erfahrungen mit diesen Systemen resultierten in verbesserten Automationsanlagen, die mit fortschreitender Technik besonders im Bereich der Rechner, Mikrorechner und -prozessoren von zentralen zu autarken dezentralen Automationssystemen führten. Diese Technologien und Ergebnisse wurden in dem als »Schiff der Zukunft« bezeichneten bedeutenden Forschungsvorhaben (Abb. 2) von verschiedenen Firmen unter Berücksichtigung der Erfahrungen des technischen Bordpersonals zusammengetragen [5, 6]. Die Redundanz wichtiger Systeme bewirkte anschließend eine beträchtlich erhöhte Fehler-

toleranz, was in der Folgezeit Verbesserungen – besonders in den Bereichen Schnelligkeit, Fehlersuche, Optimierungen im Energieverbrauch und in der Sicherheit – nach sich zog. Die Schiffsbesatzung konnte trotz enorm wachsender Schiffsgrößen und gestiegener Antriebsleistungen dank dieser Fortschritte von 1965 bis 2000 halbiert werden. Dies ermöglichte zum einen den weitgehend wachfreien Maschinenbetrieb, zum anderen den Einsatz entsprechend ausgebildeter Schiffsmechaniker anstelle der Matrosen und Schmierer für Wartungs- und Überholungs- und Konservierungsarbeiten sowohl im Maschinenraum als auch an Deck.

Der Wachdienst beschränkte sich somit auf die Brücke, im Maschinenbereich wurde er nur noch im Revierbetrieb durchgeführt. Es wurden Systeme zur Diagnose und Trendüberwachung bei den Schiffsantriebsanlagen und Hilfssystemen entwickelt und erprobt [7]. Sie setzten sich in den Folgejahren durch und mit den heutigen Systemen zur weltweiten Datenübertragung und Kommunikation sind daran auch die Motorenhersteller und andere Zulieferfirmen direkt oder indirekt beteiligt.

2. Automation

Unter dem Begriff Schiffsautomation versteht man die Anwendung einer übergeordneten technischen Einrichtung zur Überwachung, Steuerung, Regelung, Alarmierung und Dokumentation von unterschiedlichen schiffstechnischen Prozessen. Moderne Schiffe sind mit solchen Einrichtungen in verschiedenen Bereichen ausgestattet: auf der Brücke (Brückenautomation), im Maschinenraum (Hauptmaschinen-Automation, E-Erzeugungs-Automation) und auch bei anspruchsvollen Ladungen wie z. B. Kühlladung in Kühlschiffen (Ladungskühlanlagen-Automation) sowie in Kühlcontainerschiffen (Power Cable Transmission / PCT). Eine Automation besteht heute aus Soft- und Hardware mit integrierten Sensoren, Steuerungen und Regelungen. Außerdem werden geeignete Ein- und Ausgabemöglichkeiten, Anzeigen, Alarmierungen und Protokolle zur Dokumentation benötigt. Wichtig bei der Entwicklung ist eine gute und offene Zusammenarbeit der Anlagen- und Automationsexperten (Abb. 2).

2.1 Sensoren

Die Sensoren [8] dienen dazu, die physikalischen Größen der zu regelnden Prozesse zu messen und dem Regler die jeweiligen Istwerte mitzuteilen. Häufig erfassen sie Temperaturen, Drücke, Kräfte, Drehzahlen und Drehmomente, Strom, Spannung, Leistung und Frequenz bei den elektrischen Anlagen sowie Volumenströme durch Leitungen (Abb. 3), Füllstände von Tanks, aber auch die Schiffsgeschwindigkeit, Luftfeuchtigkeit, Salzgehalt bei der Trinkwassererzeugung aus Seewasser, Ölgehalt im ppm-Bereich bei Ölabscheidern, Luftpartikel bei Rauchmeldern und, wie nachfolgend dargestellt, auch den Sauerstoff- und Kohlendioxidgehalt in der Raumluft. Alle diese Größen werden mit unterschiedlichen Verfahren gemessen und direkt im Sensor oder in nachgeschalteten Wandlern in gut übertragbare und vergleichbare elektrische Größen gewandelt.

2.2 Steuerungen

Charakteristisch bei einer Steuerung [8] ist das offene System, da die durch die Steuerung bewirkte Veränderung der zu steuernden Größe keine Wirkung auf die Steuerung ausübt. Häufig werden Steuerungen von der Zeit beeinflusst. Einfaches Beispiel ist der Aufzug im Passagierschiff. Ein Passagier drückt die Ruftaste, die daraufhin aufleuchtet und einen Stromimpuls auslöst. Der Stromimpuls steuert über ein Relais und Schütz den Antriebsmotor des Aufzugs, der sich in Bewegung setzt.

2.3 Regelungen

Bei der Regelung [8] besteht im Gegensatz zur Steuerung ein geschlossenes System, d. h. die Veränderung der zu regelnden Größe (z. B. Temperatur) durch das Einschalten einer Heizung wirkt über die steigende Temperatur zurück. Die Temperatur als Regelgröße wird über den Temperatursensor fortlaufend erfasst und mit dem Sollwert verglichen. Wird der eingestellte Temperatur-Sollwert erreicht, schaltet der Temperaturregler über die Stellgröße Schalter die Heizung wieder ab. Die anschließend wieder absinkende Temperatur bewirkt durch das stetige Messen und Vergleichen bei der Unterschreitung eines unteren Temperaturgrenzwertes wieder die Einschaltung der Heizung.

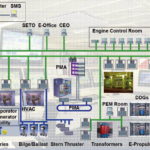

Einige aktuelle Beispiele der Automation aus verschiedenen Bereichen der Schiffe sollen dazu dienen, die derzeitigen Einsatzfelder und die große Breite der Automationsanwendungen zu zeigen (Abb. 4).

3. Brücke – adaptive Regelung

Über adaptive Regelungen wird wenig berichtet, obwohl sehr intelligente Regelungen außer ihrer Hauptaufgabe noch übergeordnete Nebenaufgaben übernehmen können. Wird z. B. die Brücke betrachtet, so wird hier über das Ruder der Kurs des Schiffes beeinflusst (Abb. 5). Schon seit langer Zeit steht kein Steuermann oder Matrose mehr am Ruder, diese Arbeit erledigt der »eiserne Steuermann«, wie der Kursregler, der auf die Rudermaschine als Stellgröße einwirkt, auch bezeichnet wird. Die Reglereinstellwerte, das sind neben dem Sollkurs auch die Parameter für die Eigenschaften des Reglers, werden abhängig vom Wetter und dem Beladungszustand des Schiffes eingestellt. Sie stellen immer einen Kompromiss dar und werden auf heutigen Schiffen von einer übergeordneten Adaption optimiert. Das Adaptionsziel kann z. B. ein möglichst geringer Brennstoffverbrauch bei vorgegebener Geschwindigkeit sein [9]. Daher benötigen adaptive Kursregler (Abb. 6), die häufig mit einem übergeordneten Bahnregler verbunden sind, je nach Ausstattung weitere ständige Informationen über die zurückgelegte Strecke, die Geschwindigkeit, u. U. die Antriebsleistung, den Tiefgang und den derzeitigen Brennstoffverbrauch. Diese Daten sind in einer integrierten Brückenautomation in der Regel vorhanden und über entsprechende Schnittstellen abrufbar. Im Speicher des Kursreglers sind Daten von vorhergehenden Reisen abgelegt und hier findet er ältere, bereits optimierte Reglerparameter, die für ähnliche Tiefgänge und Wetterbedingungen gute Ergebnisse geliefert haben.

4. Maschinenraum – energetisch optimierte Kühlwasserregelung

Seit längerer Zeit werden drehzahlverstellbare Kühlwasserpumpen propagiert, da diese als Kreiselpumpen dem drittes Potenzgesetz folgen. Das bedeutet, mit der Drehzahl wird der Fördervolumenstrom linear, der Druckverlust quadratisch und die Leistungsaufnahme des Pumpenantriebsmotors kubisch beeinflusst. Da die Pumpen (Abb. 7) entsprechend den Vorschriften für den Nennpunkt (100 % Leistung des Hauptmotors, 32 °C Seewassertemperatur) ausgelegt sind, wird fast immer zu viel Kühlwasser gefördert, mit der Folge, dass ständig zuviel Leistung zum Pumpenantrieb benötigt wird [10]. Der Automation und der Regelung der Kühlwassertemperatur ist es egal, ob sie als Stellglied ein Drosselventil, ein Bypassventil oder einen Frequenzumrichter verstellt. Mit dem Frequenzumrichter wird die Drehzahl der Pumpe reduziert und folglich sinkt die aufgenommene Pumpenleistung mit der dritten Potenz. Damit wird eine energieoptimierte Kühlwasserregelung durchgeführt, die sich bei kostenbewussten Reedern langsam durchsetzt.

Die Regelung selbst beobachtet nur den Temperatursensor im Kühlwasser, vergleicht ständig die gemessene Kühlwassertemperatur mit der über den Sollwert eingestellten Temperatur und sorgt über sein Stellglied für einen größeren oder kleineren Kühlwasservolumenstrom. Früher waren die Wachingenieure und die Ingenieur-Assistenten auf ihren Wachen rund um die Uhr u. a. für diese Aufgaben zuständig. Die Einführung der automatischen Regelung und Automation der Maschinenanlage ermöglicht den wachfreien Betrieb, und für den Hauptmotor ist es unerheblich, wie seine Kühlwassertemperatur eingestellt wird.

5. Ladung – kontrollierte Atmosphäre

Bei anspruchsvollen Ladungen wie Papier, Kaffee, Kakao und Kühlgütern verlangt der Verlader von der Reederei und Schiffsleitung eine Fürsorge, die aufgrund der heutigen Besatzungsstärken nur noch mittels geeigneter Automation erfüllt werden kann. Dabei kommen sehr flexible und aufwendige Anlagen zum Einsatz, die nur zeitweise und nur im Fall von entsprechender Ladung an Bord genommen werden. So sind einige Kühlschiffe mit normal isolierten, aber extrem luftdichten Laderäumen gebaut, in denen nicht nur gekühlt, sondern auch der Sauerstoffgehalt der Atmosphäre abgesenkt werden kann. Dies bremst die vom Stoffwechsel der Früchte abhängige Reifung zusätzlich und bewirkt eine längere Haltbarkeit.

Diese Lager- und Transportmöglichkeiten sind zwar schon seit über hundert Jahren bekannt, wurden aber erst in den letzten 25 Jahren in der Schifffahrt eingeführt. Erst dann standen bezahlbare Sensoren und Mikroprozessoren zur Verfügung (Abb. 8), um die komplizierten Vorgänge messtechnisch zu erfassen und die sauerstoffarme Laderaumatmosphäre mit der richtigen Regelstrategie einzustellen und zu halten. Manche Früchte und vielleicht auch Schnittblumen mit stark begrenzter Haltbarkeit können zukünftig statt mit dem Flugzeug mit dem Schiff transportiert werden [11].

Es wurden Anstrengungen unternommen, diese Technologie auch in Kühlcontainern anzuwenden. Die Fortschritte der Mikroelektronik führten zu kleineren Prozessoren, Speichern und anderen Baukomponenten. Die Sensoren wurden intelligenter, zum Teil mit automatisch kalibrie-

renden Programmen ausgestattet und ihre Preise sanken. Zuverlässige Kühlcontainer mit geregelter Feuchte, aber auch mit modifizierter Atmosphäre sind dank anspruchsvoller Regelung seit einigen Jahren am Markt. Sie arbeiten vollautomatisch und können die Temperatur der Kühlgüter gut regeln sowie den Sauerstoff- und Kohlendioxydgehalt in bestimmten Grenzen einstellen (Abb. 9).

6. Kühlcontainerladeraum

Eine andere aufwendige Automation zum Transport von Kühlcontainern in den Laderäumen von Containerschiffen befindet sich derzeit im Entwicklungsstadium [12]. Hintergrund ist die von den Kühlcontainern abgegebene Wärme, die den Laderaum schnell auf 50–60 °C aufheizen würde. Etwa bei diesen Temperaturen gehen die Kühlcontainer in Störung, um die containereigene Kälteanlage vor der Zerstörung zu schützen. Daher wird der Kühlcontainerladeraum mit Einsatz von Ventilatoren durch Frischluftzufuhr gekühlt, seltener durch Wasser. Im einfachsten Fall werden alle Laderaumlüfter eingeschaltet, sobald aktive Kühlcontainer im Raum stehen. Der elektrische Leistungsbedarf der Kühlcontainer erhöht sich mit steigender Umgebungstemperatur im Laderaum. Nun ist es eine schwierige Aufgabe, den Mehrverbrauch an elektrischer Leistung der einzelnen Kühlcontainer mit dem elektrischen Leistungsbedarf der Laderaumlüfter zu vergleichen, um durch Ab- und Zuschalten der Laderaumlüfter den energetisch optimalen Zustand herzustellen. Die Aufgabe wird dadurch erschwert, dass das Schiff im Verlauf einer Rundreise verschiedene Klimazonen durchfährt und den Äquator passiert und auch die Belegung der Laderäume mit Kühlcontainern richtungs- und saisonabhängig variiert.

7. Optimierte Belüftung auf Kreuzfahrtschiffen

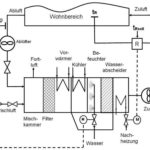

Auf Kreuzfahrtschiffen wird zur Luftversorgung im Maschinenbereich und zur Klimatisierung der Aufbauten ein hoher technischer und energetischer Aufwand getrieben. Hier spielt der Luftvolumenstrom eine wichtige Rolle, der den Kabinen und öffentlichen Räumen von der Klimaanlage (Abb. 10) zugeführt wird; er ist von den Umgebungsbedingungen und der Raumbelegung abhängig. Wie bei der Kühlwasserregelung lässt sich beim Einsatz von Frequenzumrichtern bei Ventilatoren viel elektrische Leistung einsparen.

Eine weitere Energieeinsparmöglichkeit ergibt sich bei der Kältezufuhr und Luftentfeuchtung. Allerdings ist hier die richtige Sensorik wichtig, denn neben der Temperatur und Luftfeuchte sind auch der Sauerstoff- und Kohlendioxidgehalt interessante Regelparameter. Letztere sagen etwas über den Frischluftgehalt in großen Räumen aus und spielen bei dem Behaglichkeitsgefühl der Menschen in schwierig zu klimatisierenden Bereichen wie dem Schiffsrestaurant oder im bordeigenen Theater eine entscheidende Rolle.

Im Hinblick auf die Tatsache, dass die Klimatisierung auf Kreuzfahrtschiffen nach der Schiffsantriebsanlage den größten Energieverbraucher darstellt [13, 14], wird zurzeit an einer energetisch optimierten Regelstrategie gearbeitet. Sie soll eine verbesserte Automatisierung der Klimaanlagen ermöglichen, die unter Berücksichtigung der Umwelt und zeitlicher Raum- und Kabinenbelegung ein Optimum an Energieaufwand und Behaglichkeit darstellt.

8. Zusammenfassung

Dieser kurze Überblick geht nach einem kurzen Rückblick auf die Definitionen ein und zeigt, wie schnell die Automation sich die Schifffahrt erobert hat. Die angeführten Beispiele dokumentieren den derzeitigen Stand in einigen schiffstechnischen Bereichen. Da auf automatisierten Schiffen die Zahl der Besatzungsmitglieder aufgrund des wachfreien Betriebes und der integrierten Besatzung nahezu halbiert wurden, waren die Reeder schnell vom Nutzen überzeugt.

Die derzeitige Weiterentwicklung einer intelligenten Automation erfolgt primär mit den Zielen, die Schiffssicherheit und das Wohlbefinden der »Ladung und Passagiere« zu steigern sowie den Energieverbrauch zu reduzieren.