Erste Lackierversuche unter Werftbedingungen zeigen, dass eine der Haihaut nachempfundene Rumpfbeschichtung den Strömungswiderstand maßgeblich verringern kann. Von

Vor wenigen Monaten ist das geförderte Forschungsprojekt Hai-Tech in einer Abschlusssitzung beim Projektpartner Limnomar auf Norderney erfolgreich beendet[ds_preview] worden. Das Ziel des Projekts war die Reduktion des Treibstoffverbrauchs von Schiffen durch einen profilierten Decklack. Das Profil ist der Haut des Haifisches nachgeahmt. Die sogenannten Riblets re-

duzieren den Strömungswiderstand des Schiffsrumpfs. Im Forschungsprojekt wurden spezialisierte Lacksysteme und Beschichtungsverfahren für die maritime Anwendung entwickelt und an schiffsähnlichen Strukturen unter Werftbedingungen erprobt. An dem Verbundprojekt waren die Konsortialpartner Fahrion Produktionssysteme, die Hamburgische Schiffbau-Versuchsanstalt (HSVA), Blohm + Voss Naval, anfänglich Beluga Shipping sowie das Fraunhofer-Institut für Fertigungstechnik und angewandte Materialforschung (IFAM) beteiligt. Das vom Bundesministerium für Wirtschaft und Technik geförderte Projekt mit einer Laufzeit von dreieinhalb Jahren und einem Fördervolumen von 1,6 Mio. € hatte folgende Aufgaben zu bewältigen:

• Entwicklung optimierter Oberflächenstrukturen durch Strömungssimulation,

• Durchführung von Tests im Strömungskanal zur experimentellen Absicherung,

• Entwicklung des Beschichtungsmaterials und des Lacksystems,

• Entwicklung einer für den Einsatz am Schiffskörper optimierten Beschichtungstechnik,

• Beschichtung eines schiffstypischen Körpers als Prüfung für den praktischen Einsatz.

Die beiden erstgenannten Aufgaben wurden zuvor erfolgreich von der HSVA bearbeitet. Am Fraunhofer IFAM erfolgten die synchrone Entwicklung eines Lacksystems und die Adaption sowie Optimierung einer geeigneten Beschichtungstechnik.

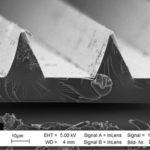

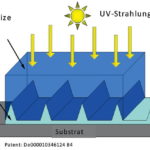

Grundidee der in dem Projekt verwendeten Beschichtungstechnik ist der Lackauftrag und die Formgebung in einem Prozessschritt. Dies geschieht durch den Transfer des Lacks auf das zu beschichtende Bauteil mittels einer bandförmigen Silikonmatrize, welche mit der Negativstruktur der gewünschten Riblet-Geometrie versehen ist. Durch den Einsatz einer UV-Quelle wird die erste Härtungsstufe des Dual-Cure- Lacks durch die Silikonmatrize ausgelöst. Die abgezogene Silikonmatrize hinterlässt auf dem Bauteil eine mit der reibungsreduzierenden Riblet-Geometrie versehene Lackschicht. Abb. 1 zeigt den Verfahrensschritt der Riblet-Strukturierung, Abb. 2 stellt die Riblet-Schicht dar.

Die vom Fraunhofer IFAM zuvor entwickelte Beschichtungstechnik (Patent DE 10346124 B4) zur Herstellung strömungsgünstiger mikrostrukturierter Oberflächen musste entsprechend den Bedürfnissen schiffstypischer Strukturen adaptiert werden. Die Adaption der vorhandenen Beschichtungstechnik in die maritime Welt ist eine besondere Herausforderung. Zu beachten sind die schiffstypischen Schweißnähte, die grobe Oberflächengüte des Untergrunds der Lackierung, die limitierten Möglichkeiten der Oberflächenvorbehandlung, die im Vergleich zu den bisherigen Technikumsversuchen große Dimension der Bauteile sowie die gegebenen Werftbedingungen (Witterungsverhältnisse, Staub, Zeitdruck).

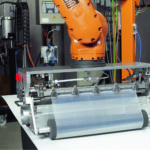

Im Besonderen ist das Lackauftraggerät (Applikator) entsprechend den Anforderungen in mehreren Schritten neu entwickelt worden. Zunächst wurden verschiedene Schaumstoffwalzen zur Realisierung eines gleichmäßigen Anpressdrucks auch auf unebenen Oberflächen bezüglich ihres Verhaltens und ihrer Eignung untersucht und anschließend erfolgreich in den Applikator integriert. Im nächsten Entwicklungsschritt wurde der Applikator mit Schnellspannverschlüssen versehen, um die formgebende Matrize innerhalb kürzester Zeit wechseln zu können. Den Applikator versorgen zwei Zahnraddosierpumpen mit Lack. Diese fördern die beiden Komponenten des Lacksystems in den richtigen Mengen. Die Mischung des Materials findet in einem austauschbaren statischen Mischrohr statt. Die Ansteuerung des Applikators und der zugehörigen Komponenten erfolgt zentral über eine Siemens-SPS-Steuerung, sodass alle Komponenten des Beschichtungssystems von einer Person bedienbar sind. Das ganze Applikationssystem ist im Technikum auf seine Einsatzfähigkeit untersucht worden. Entsprechend den Gegebenheiten an der Bordwand eines Schiffes wurden dabei senkrecht stehende Bleche beschichtet.

Der vom Fraunhofer IFAM entwickelte Applikator ist sodann in den Emder Werft und Dockbetrieben mit der von Fahrion Produktionssysteme konzipierten und von der Götze Stahl- und Anlagentechnik gebauten Trägereinheit im Zusammenspiel getestet worden. Das Trägersystem mit Applikator wurde in dem dortigen Trockendock an einer ausgewählten Stelle positioniert, nachdem zuvor die Scheuerleiste aus Platzgründen entfernt worden war. Vor der Lackierung wurde die zu beschichtende Oberfläche mittels Hochdruckwasserstrahlen von Staub und Salzen gereinigt.

In den Versuchen wurde eine Fläche von ca. 30 m2 mit der reibungswiderstandsreduzierenden Lackoberfläche versehen. Die Vorschubgeschwindigkeit bei der Applikation betrug 1,5 m/min bei einer Beschichtungsbreite von 0,5 m. Insgesamt wurden acht Bahnen appliziert. Die Abstände zwischen den Bahnen variierten von einigen Zentimetern Spaltabstand bis zu einem überlappendem Auftrag.

Die Auswertung der Versuche auf dem Werftgelände hat gezeigt, dass mit der neuen Technik die Riblet-Beschichtung größerer Flächen unter Werftbedingungen auf schiffstypischen Oberflächen möglich ist. Selbst auf sehr unebenen Schweißnähten ließ sich mit dem Verfahren größtenteils eine Beschichtung realisieren. Für den sicheren industriellen Einsatz ist noch entsprechende Sensorik in das Trägersystems zu integrieren sowie eine Spursteuerung der formgebenden Matrize des Applikators zu entwickeln.

Anmerkung: Das diesem Bericht zugrundeliegende Vorhaben wurde mit Mitteln des Bundesministeriums für Wirtschaft und Technologie unter dem Förderkennzeichen 03SX257 gefördert. Des Weiteren wird den beteiligten Unternehmen für ihre Unterstützung gedankt.

Sascha Buchbach