Seit rund einem Jahr werden an drei Standorten in Bremerhaven mehrere Windpark-

projekte entwickelt. Die technisch wohl anspruchsvollste Infrastruktur ist zweifelsfrei

die Realisierung von konstruktiven Gründungsstrukturen auf der Gewässersohle vor dem Container Terminal CT 1 in Bremerhaven. Von Robert Howe und Christian Hein

Für die norddeutschen Hafenstandorte hat sich die Offshore-Windenergie zu einem herausragenden Wirtschaftsimpuls entwickelt. Mit ihren klimapolitischen Zielvorgaben hat die[ds_preview] Bundesregierung den Weg für gewaltige Investitionen dieses neuen und jungen Wirtschaftszweiges geebnet. Für die maritime Hafenlandschaft ist also gefordert, sich mit den logistischen Herausforderungen dieser Branche auseinanderzusetzen, um mit einem entsprechenden Infrastrukturkonzept ökonomisch tragfähige Lösungsansätze zu bieten.

Mit der Planung eines Offshore Terminals in Bremerhaven (OTB) reagiert der Hafenstandort auf die nachhaltige Anfrage der Offshore-Branche nach passender Infrastruktur, um der bisher entstandenen Clusterstruktur mit ca. 3.000 neuen Arbeitsplätzen zukunftsweisende Perspektiven zu bieten.

Als Signal des Standortes für die laufenden und zukünftigen Windparkprojekte entschloss sich die Freie und Hansestadt Bremen im Jahr 2011 übergangsweise, bis zu einer Nutzung des OTB, in der bestehenden Hafeninfrastruktur temporär nutzbare Anlagen zur Verfügung zu stellen und diese Standorte entsprechend den spezifischen Offshore-Anforderungen konstruktiv auszubauen.

Technische und betriebliche Anforderungen

In der Regel sind in der Vergangenheit die norddeutschen Hafenstandorte mit betrieblichen Anforderungen konfrontiert worden, für die die vorhandenen Kajenanlagen nicht bemessen waren. So können heutzutage die Bestandsbauwerke 10 bis 20 kN/m² Nutzlasten aufnehmen – der Umschlag der großformatigen und schwergewichtigen Bauteile erfordert meistens 100 kN/m² und mehr. Um mit ihrem bordeigenen Schwerlastkran die Elemente selbst laden zu können, müssen die Errichterschiffe sehr nah am Kajenbauwerk aufjacken. Dies ist notwendig, da der zur Verfügung stehende Radius des Bordkrans für die bis zu 1.000 t schweren Einzelelemente begrenzt ist.

Beim Aufjacken hebt sich das Schiff mit eigener Hydraulik auf seinen Hubbeinen aus dem Wasser. Für den Jack-up-Vorgang müssen zwei wesentliche Punkte ausgearbeitet werden: Zum einem muss der vorhandene Baugrund in der Lage sein, die gewaltigen Lasten eines aufgejackten Schiffes aufzunehmen. Zum anderen müssen die durch die eingeleiteten Lasten erzeugten Spannungen und Setzungen im Boden durch das bestehende Kajenbauwerk aufgenommen werden.

Die heutzutage im Betrieb befindlichen Errichterschiffe unterscheiden sich durch ihre Jacking-Systeme. Einige Schiffe verfügen über Spud-Cans, eine unter den Hubbeinen angeordnete Stahlkonstruktion, die die Aufstandsfläche erheblich vergrößert und damit die Flächenpressung in den Untergrund um ein Vielfaches vermindert. Andere Schiffe verzichten aus betriebsbedingten Gründen auf diese Konstruktion und bringen ihr Eigengewicht über dem Durchmesser der Hubbeine in den Baugrund ein.

Errichterschiffe der heutigen Generation haben im aufgejackten Zustand inklusive Bordladung ein Gesamtgewicht von bis zu 35.000 t. Während durch den Einsatz von Spud-Cans die Flächenpressung der Hafensohle auf bis zu ca. 1.000 kN/m² reduziert werden kann, liegen die Flächenpressungen bei Errichterschiffen ohne Spud-Cans bei bis zu 6.500 kN/m².

Bereits im Jahr 2009 wurde eine konkrete Anfrage eines Windparkprojektierers mit folgenden betrieblichen und technischen Anforderungen an die bremische Hafengesellschaft bremenports herangetragen:

• Bereitstellung einer Sohlertüchtigung für ein Errichterschiff in einer Jack-up-Stellung parallel zur Kajenkonstruktion mit einem maximalen Abstand von 4,5 m

• Das System muss in der Lage sein, maximale Preload-Lasten von 7.200 t je Hubbein aufzunehmen.

• Aufgrund der spitzen Hubbeine ohne Spud-Cans muss die Sohlertüchtigung ein weiches Eindringen gewährleisten, um die Hydraulikeinrichtung des Hubsystems nicht zu überlasten.

• Die maximale Eindringtiefe der Hubbeine darf 4,0 m nicht überschreiten.

• Die anlegebedingte Positionierungstoleranz beträgt je Hubbein 1,0 m in alle Richtungen.

Variantenwahl und technische Herausforderungen

Im Zuge der technischen Vorplanung wurden mehrere Varianten geprüft, z. B. ein Bodenaustausch, Kreiszellen mit HDI-Säulen, Betonfertigteile, Stahlbetonringe und Großrohre bis hin zu mehrteiligen Köcherstrukturen. Nach Bewertung der Planungskriterien wie Kosten, Unterhaltungsaufwand, Genehmigungsfähigkeit, Bauzeit und Demontage hat bremenports sich für ein Stahlköchersystem mit Stahlbetonfundamentplatte entschieden. Innerhalb des Köchers soll eine Füllung das Anforderungskriterium der »weichen« Eindringung gewährleisten (Abb. 2).

Eine besondere technische Herausforderung ist die Interaktion mit dem bestehenden Kajenbauwerk. Die Belastung der Hafensohle mit den einhergehenden Setzungen führte in der rechnerischen Bewertung zu nennenswerten Mitnahmesetzungen des Kajenbauwerkes. Diese Mitnahmesetzungen mussten weitestgehend reduziert werden, da sie von dem Bauwerk nur zu einem Teil aufgenommen werden konnten.

Weiter gestaltete sich die maximal zulässige Eindringung der Hubbeine in das Schottergemisch im Inneren des Gründungskörpers als komplizierter Planungsparameter. Modell- oder Laborversuche für derartige Belastungszustände von Baustoffen waren nicht möglich. Die Planer entschieden sich dann für eine numerische Simulation nach der Finite-Elemente-Methode (FEM) für die verschiedenen Spannungszustände in Abhängigkeit von der Außermittigkeit der Eindringung der Hubbeine.

Die Spannungsverteilung innerhalb der Köcherfüllung wurde betrachtet, um zu verhindern, dass beim Ziehen des Hubbeins eine Verspannung zwischen Hubbein und der Gründungsstruktur erfolgen kann.

Die Gründungskörper sind so konstruiert, dass sie jederzeit wieder ausgebaut und an anderen Standorten erneut eingesetzt werden können, auch für abweichende Schiffstypen (Abb. 3).

Realisierung

Die mit der Bauausführung beauftragte Arbeitsgemeinschaft August Prien/Hochtief Solutions realisierte das Projekt in nur acht Monaten. Diese kurze Bauzeit über das ungünstige Winterhalbjahr war aufgrund der dem Betreiber zugesagten Infrastruktur für das Offshoreprojekt zwingend notwendig. Zunächst wurde eine Sohlertüchtigung der nicht tragfähigen Hafensohle am Containerterminal durchgeführt. Hierfür wurden um die Positionen der späteren Köcher quadratische Spundwandzellen unter Wasser eingebracht.

Allein die Unterwasserrammung an dieser strömungsreichen und exponierten Lage war eine bautechnische Herausforderung. Anschließend wurde innerhalb der Spundwandzellen der nicht tragfähige Boden entfernt und durch ein Kiesbett mit Wasserbausteinen ersetzt.

Parallel dazu wurden die Köcherfundamente von der Crist-Werft in Danzig/Polen hergestellt. Zunächst wurden die Stahlbetongründungsplatten mit einem Durchmesser von 11,0 m und einer Höhe von 1,25 m hergestellt. Aufgrund des hohen Bewehrungsgehalts und der betontechnologischen Eigenschaften mussten die Betonierarbeiten vor Ort durch einen Betonfachingenieur der bremenports begleitet werden.

Auf der Stahlbetongründungsplatte wurde anschließend ein Stahlköcher befestigt. Das Element mit einem Außendurchmesser von 9,0 m und einer Aufbauhöhe von 5,50 m wurde innen konisch ausgebildet, um Verspannungen beim späteren Ziehen des Hubbeins mit dem Füllungsmaterial entgegenzuwirken. Das Gesamtgewicht der Gründungsstruktur betrug rund 620 t.

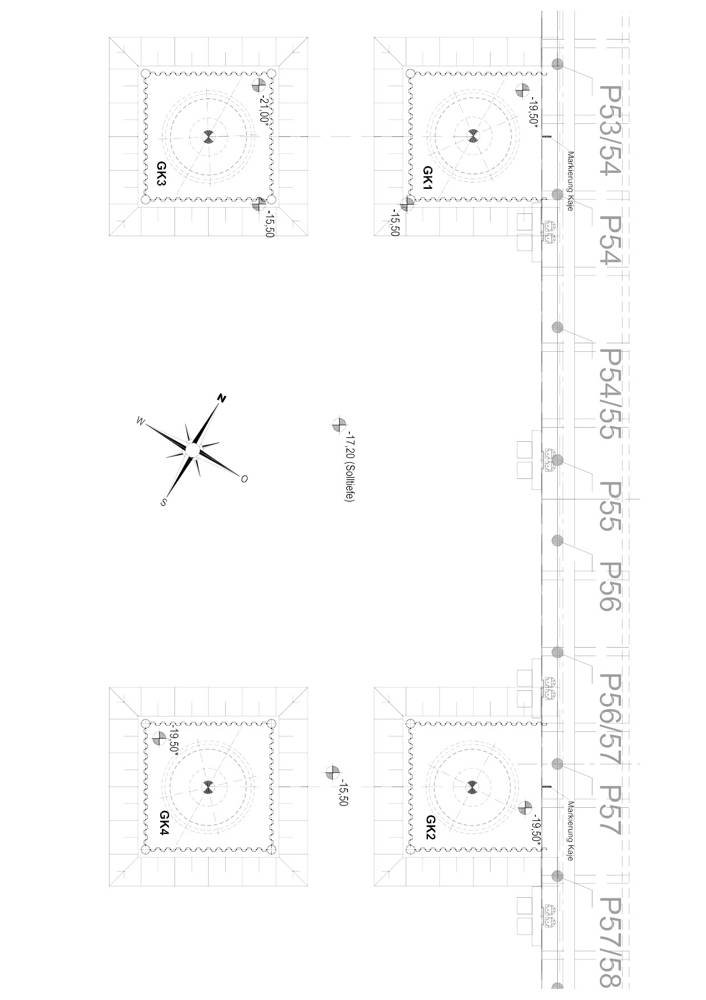

Die vier Elemente wurden per Ponton von Danzig nach Bremerhaven transportiert und mussten nun lagegenau mit einer maximalen Toleranz von 20 cm auf der vorbereiteten Sohle abgesetzt werden. Der Absetzvorgang (Abb. 4) wurde umfangreich von Vermessungstechnikern begleitet, da der Gründungskörper komplett unter Wasser auf 19,0 m NN abgesetzt werden musste.

Mithilfe einer ca. 15 m langen Stahlkonstruktion als Positionierungshilfe, die auf den Köcherrändern der Gründungskörper befestigt war, konnten die vermessungstechnischen Voraussetzungen für ein lagegenaues Absetzen des Gründungskörpers realisiert werden. Der an der Spitze der Positionierungshilfe aufgesetzte Oktant sowie zwei GPS-Antennen lieferten während des Absetzens Informationen über Höhe, Lage und Neigung des Köcherfundaments.

Der erste Absetzvorgang fand am 28. November 2011 statt. Mithilfe computergestützter Animation konnten beim Absetzen der Gründungskörper alle relevanten Daten in Echtzeit abgelesen und korrigiert werden. Da das strömungsarme Zeitfenster sehr begrenzt war, standen dem Baustellenpersonal nur wenige Versuche zur Verfügung.

Nach kurzer Zeit konnte der Gründungskörper dann mit einer Abweichung von nur 9 cm und einer vertikalen Auslenkung von 0,58° abgesetzt werden. Die restlichen Fundamente konnten in den darauffolgenden Tagen ebenfalls innerhalb der zulässigen Toleranzwerte lage- und neigungsgenau eingebaut werden. Abschließend wurden die Gründungskörper mit dem Schottermaterial gefüllt und ein Kolkschutz um die Gründungskörper herum wurde eingebaut. Nachdem die Maßnahme im Frühjahr 2012 bautechnisch abgeschlossen wurde, erfolgte der erste Aufjack-Versuch eines Errichterschiffes.

Betrieb

Im Juli 2012 meldete sich als erstes Schiff die »Victoria Mathias« der RWE OLC an. Nachdem wenige Tage vorher die vier Gründungskörper ein weiteres Mal vermessen und geprüft wurden, erfolgte die Freigabe für den ersten Aufjackvorgang (Abb. 5). Die technischen Regularien des Schiffseigners sahen vor, dass das Schiff beim ersten Jacken den Gründungskörper mit einer rechnerischen Überlast von 7.200 t pro Hubbein belastet.

Dies ist erforderlich, um die Standsicherheiten für den Regelbetrieb zu gewährleisten, bei dem pro Hubbein ca. 4.500 t in die Fundamente eingeleitet werden. Das Schiff mit einem Gesamtgewicht von ca. 18.000 t im beladenen Zustand kann diese Last nur durch ein diagonales Be- und Entlasten der vier Hubbeine erreichen.

Während des Aufjackvorganges wurde sowohl das Schiff selber gemessen, insbesondere aber auch die Eindringung der Hubbeine in die Köcher. Bei einer Eindringung von mehr als 4,0 m hätte der Vorgang abgebrochen werden müssen, da das spitz zulaufende Hubbein bei einem Kontakt mit dem Boden des Köcherfundamentes die Bodenplatte und die eigene Hydraulik hätte beschädigen können.

Parallel mussten unter der Wellenkammer des Kajenbauwerkes Setzungen der Hauptwand gemessen werden. Hierfür wurden durch aufwändige Konsolenkonstruktionen Hydraulikpressen angebaut, die bei Bedarf die Mitnahmesetzungen des Bauwerkes hätten ausgleichen können.

Nach acht Stunden Belastungstest stand fest, dass die maximale Preload-Last von 7.200 t auf alle vier Hubbeine aufgebracht werden konnte. Die maximale Eindringung eines Hubbeines lag bei 3,9 m (!) und das Kajenbauwerk hatte keine Setzungen aufgrund dieser Belastung erfahren.

Die zunächst hohe Eindringung bei der Erstbelastung war vorhersehbar, da eine wirksame Verdichtung der Köcherverfüllung vor der Nutzung nicht realisierbar war. Nach der ersten Nutzung wurden die »footprints« innerhalb der Köcher wieder verfüllt und so gewährleistet, dass in den folgenden Nutzungszeiträumen die Eindringungen deutlich moderater waren.

Bislang wurden die Gründungskörper zwölfmal durch das Errichterschiff genutzt. Sowohl in der Lage und der Neigung stehen die Fundamente stabil und standsicher. Die Unterhaltungssituation ist sehr zufriedenstellend. Während der letzten acht Nutzungen mussten keine Gründungskörper nachgeschottert werden. Auch die heutigen Eindringtiefen lassen erwarten, dass dies in absehbarer Zeit nicht notwendig sein wird. Die Eindringtiefen als solche liegen heute in der Regel zwischen 3,2 m und 3,6 m und werden somit den Anforderungen auf ein »weiches Eintauchen« der Hubbeine in die Gründungskörper gerecht.

6. Zusammenfassung

Mit der technischen Realisierung konstruktiver Gründungskörper für das Aufjacken von Offshore-Errichterschiffen dieser Baureihe hat der Hafenstandort Bremerhaven ein europaweites Alleinstellungsmerkmal, was die Umschlagmöglichkeit von Bauteilen für Offshorewindenergieanlagen direkt an der Kaje betrifft. Die planerischen und bautechnischen Herausforderungen haben dazu geführt, dass wertvolle Erfahrungen in der Interaktion Belastung–Eindringverhalten–Bauwerksverhalten gesammelt werden konnten, die bei künftigen Infrastrukturmaßnahmen, wie z. B. beim Offshore Terminal Bremerhaven, angewendet werden können.

Autoren:

Dipl.-Ing. Robert Howe

Dipl.-Ing. Christian Hein, beide bei

bremenports GmbH & Co. KG, Bremerhaven, christian.hein@bremenports.de

Robert Howe, Christian Hein