Zur Steuerung von Fertigungsprozessen im Schiffbau werden Ist-Daten der stahlbaulichen Strukturen benötigt. Am Fraunhofer AGP werden Methoden zur automatisierten Generierung von mehrdimensional gekrümmten Flächen auf Basis von 3D-Punktwolken für schiffbauliche Anwendungen erschlossen. Das Verfahren beschreiben Olaf Grewe und Michael Geist

Einleitung

Während der Herstellung, im Betrieb und für den Refit von Schiffen werden die Ist-Daten der stahlbaulichen[ds_preview] Strukturen benötigt, um Fertigungsprozesse optimal zu steuern. Die gekrümmten Flächen der Außenhaut stellen dabei nicht nur messtechnisch, sondern insbesondere für die Datenverarbeitung eine komplexe und bisher nur aufwendig zu handhabende Aufgabe dar. Am Fraunhofer AGP in Rostock werden seit über zehn Jahren die Techniken des 3D-Vermessens und des Reverse Engineerings für immer mehr schiffbauliche Aufgaben erschlossen und mit effektiven Werkzeugen umgesetzt. Der vorliegende Artikel soll einen Einblick in den erreichten Stand der Entwicklung geben.

Der Lebenszyklus von 3D-Daten endet auch im Schiffbau nicht mehr mit dem Herstellungsprozess des Schiffes. Während der Fertigung, des Betriebes bis hin zur Außerdienststellung eines Schiffes werden 3D-Daten des realen Zustandes benötigt.

Bisher gibt es in dem Lebenszyklus der Daten mehrere Brüche, da zum einen 3D-Daten, die im Schiffsentwurf entstanden sind, nicht weiter gegeben werden. Zum anderen werden für eine effiziente Gestaltung von Prozessen Abbildungen der wahren Form und nicht Soll-CAD-Daten benötigt. Bereits während der Fertigung werden zum Beispiel im Yacht- oder Passagierschiffbau Daten von Ist-Flächenbeschreibungen benötigt, um angepasste An- und Einbauteile, wie z. B. Verkleidungen oder Klappen, zu fertigen (Grewe, O. und Geist, M.: 3D-Vermessung von Großstrukturen. In: Wanner, M.-C.: Großstrukturen – Zehn Jahre Forschung für die Praxis. Rostock, Verlag Redieck & Schade Rostock, 2010).

Da dem Betreiber von Schiffen die 3D-Daten zumeist nicht zur Verfügung stehen, ist es für Refit- oder Reparaturaufgaben sowie für die Erstellung von Schulungsunterlagen (wie z.B. 3D-Schulungs-/Sicherheitsprogramme) häufig erforderlich, den Ist-Zustand neu zu erfassen.

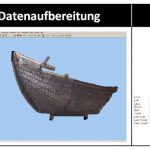

Diese Ist-Daten lassen sich effektiv mittels Laserscanner erfassen. Dabei entstehen hochdichte Punktwolken der Ist-Flächen. Diese müssen nach den Methoden des Reverse Engineerings in geeignete Flächenbeschreibungen überführt werden. Dieser Prozess lief bisher aufwendig manuell ab und musste durch hochqualifiziertes Personal ausgeführt werden. Um eine Effektivitäts- und Qualitätssteigerung zu erreichen, musste Know-how aus anderen Industriebereichen (z. B. Automobilbau) auf schiffbauliche Aufgabenstellungen übertragen werden. Der Beginn der Entwicklung liegt dabei mehr als zehn Jahre zurück, als am Lehrstuhl Fertigungstechnik der Universität Rostock erste Schiffsentwürfe auf Basis von Scan-Daten erstellt wurden (Abb. 1) (Wanner, M.-C. und Kunkel, J.: Erzeugung eines Schiffsentwurfes einer Ostsee-Hansekogge auf Basis der 3D-Messdaten eines historischen Schiffsmodells. www.hro.ipa.fraunhofer.de/content/dam/agp/de/documents/Geschaftsfelder/Automatisierungstechnik/OstseeHansekogge_tcm92-172252.pdf).

Stand der Technik

Reverse Engineering

Der Begriff Reverse Engineering bezeichnet den Vorgang der Rekonstruktion der Geometrie eines industriell gefertigten physischen Modells in ein CAD/CAM-Modell. Dabei wird das physische Modell mit geeigneten Messverfahren digitalisiert. Die Messdaten werden dann genutzt, um ein Ist-CAD-Modell zu konstruieren. Das grundsätzliche Vorgehen beim Reverse

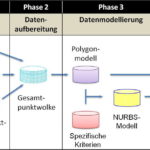

Engineering von Laserscandaten ist in Abb. 2 dargestellt.

Die Oberflächenerfassung in Phase 1

erfolgt dabei durch das optische Abtasten des Messobjektes. Das Resultat ist eine Menge von 3D-Punkten, die als Punktwolke vorliegt. Die Messobjekte werden dabei in der Regel durch mehrere Aufnahmen aus unterschiedlichen Perspektiven aufgenommen. Zur Erstellung einer Gesamtpunktwolke erfolgt in Phase 2

die Datenaufbereitung. Diese beinhaltet das Zusammenführen der Einzelscans, die Bereinigung der Messdaten und die Ausrichtung in das Bauteilkoordinatensystem.

In Phase 1 und 2 konnte in den vergangenen Jahren durch die Weiterentwicklung der Technik als auch die Forschungstätigkeit eine deutliche Effektivitätssteigerung erreicht werden. Die vor Ort erfassbare Datendichte beim Laserscanning wurde in den vergangenen zehn Jahren um ca. den Faktor 10 gesteigert. Das damit um den Faktor 100 gestiegene Datenvolumen kann jedoch in einem gleichbleibenden Zeitrahmen aufbereitet werden, da leistungsfähigere Hardware und automatisierte Methoden zur Datenverarbeitung zur Verfügung stehen.

In der Phase 3 wird die Datenmodellierung ausgeführt. Für das Reverse Engineering stehen dabei je nach Zielstellung unterschiedliche Verfahrenswege zur Verfügung. Die Flächenrückführung erfolgt auf Basis folgender mathematischer Flächenmodelle:

Modellierung auf Basis von geometrischen Primitiven

Triangulation

Modellieren von NURBS-Flächen (Nonuniform Rational B-Splines)

Für die schiffbauliche Applikation von Freiformflächen ist insbesondere die flächenhafte Rekonstruktion auf Basis von NURBS relevant, da diese ein für fertigungsorientierte Aufgabenstellungen verwertbares Modell liefern.

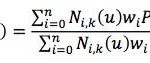

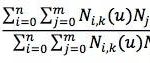

NURBS sind mathematische Kurven, die im Prinzip jede beliebige Form darstellen können. NURBS basieren auf B-Spline Kurven, die definiert sind als abschnittsweise polynominale Kurven. Durch die Einführung von Gewichten wi ergeben sich rationale B-Spline-Kurven R(u) mit den B-Spline-Basisfunktionen Ni,k, dem Kontenvektor u und den Kontrollpunkten Pi.

(1)

NURBS-Flächen S (u, v) als Funktion zweier Parameter u und v lassen sich analog in Tensor-Produkt-Schreibweise wie folgt darstellen:

(2)

Eine umfassende Beschreibung und Herleitung von NURBS gibt das Grundlagenwerk von Piegl und Tiller (Piegl, L. and Tiller, W.: The NURBS Book. Springer, Berlin / Heidelberg, 2010. Vol. 2nd ed. Monographs in Visual Communication).

In Phase 4 schließt sich die Nutzung der Modelle für die Konstruktion, Dokumentation, Visualisierung etc. an. Beispielhafte Anwendungsfälle im Schiffbau sind:

Spachtelsimulation an Megayachten

Bereitstellung von Ist-CAD-Modellen für Refit-Aufgaben

Erstellung von Simulationsgrundlagen

Untersuchung der Auswirkungen von Fertigungsabweichungen insbesondere

von hydrodynamischen wichtigen Strukturen wie z. B. Ruder und Propeller

Schiffsentwurf

Im Schiffsentwurf werden die geometrischen Eigenschaften eines Schiffs auf Basis der technischen Anforderungen festgelegt. Die Modellierungsprinzipien, die hierbei genutzt werden, gilt es für das Reverse Engineering zu erschließen.

Grundlegendes Konstruktionselement sind die Linienrisse, die in den drei Projektionsebenen (Längs-, Spant- und Wasserlinienriss) erzeugt werden. Über diese Kurvenschar wird die Fläche der Außenhaut aufgespannt (Mayer, C. F. und Marquardt, R. S.: Schiffstechnik und Schiffbautechnologie. Hamburg, Verband für Schiffbau und Meerestechnik, 2006. Bd. 2, überarbeitete und erweiterte Auflage). Zur Optimierung der aerodynamischen, hydrodynamischen und ästhetischen Eigenschaften ist es erforderlich, dass die Kurven einen harmonischen Verlauf aufweisen. Im Schiffbau wird für die Eigenschaft des harmonischen Verlaufs der Begriff strakend bzw. Strak verwendet (Bonitz, P.: Freiformflächen in der rechnergestützten Karosseriekonstruktion und im Industriedesign. Springer, Berlin / Heidelberg, 2009). Der Begriff basiert auf der Verwendung von Strakgewichten und -latten für die Konstruktion von stetigen Kurvenverläufen.

Die Konstruktion strakender Kurven kann heute rechnergestützt und automatisch in den CAD-Programmen erfolgen (Schneekluth, H.: Hydromechanik zum Schiffsentwurf. Koehler Verlag, 1988. Bd. 3). Methoden und Verfahren für das automatisierte Modellieren von schiffbaulichen Kurven sind bereits vorhanden (Leiceaga, X. A. et al.: Surface Fairing For Ship Hull Design. Curitiba, Brasilien, 2007. Graphica).

In den CAD-Programmen wird die Eigenschaft des Straks über die Definition der geometrischen oder analytischen Stetigkeit festgelegt und beeinflusst. Die Stetigkeitsbedingungen beschreiben folgende Abhängigkeiten (Piegl, L. and Tiller, W.: The NURBS Book. Springer, Berlin / Heidelberg, 2010. Vol. 2nd ed. Monographs in Visual Communication):

G0 – Positionsstetigkeit End- und Anfangspunkte angrenzender Kurven fallen zusammen.

G1 – Tangentenstetigkeit Die in End- und Anfangspunkt angrenzender Kurven liegenden Tangenten (erste Ableitung) fallen zusammen.

G2 – Krümmungstetigkeit Die Krümmungen (zweite Ableitung) an End- und Anfangspunkt angrenzender Kurven sind identisch.

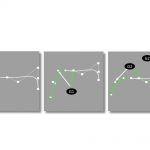

In Abb. 3 sind die Stetigkeitsbedingungen anhand des Übergangs zweier Kurven und den Beziehungen der entsprechenden Kontrollpunkte visualisiert. Erst G2-stetige Flächen werden als optisch glatt und strakend wahrgenommen. Im Schiffbau können zusätzliche Bedingungen, wie etwa sanfte Krümmungsänderungen, erforderlich sein (Koelman, H. J.: Computer Support for Design, Engineering and Prototyping of the Shape of Ship Hulls. Bussum, Scheepsbouwkundig Advies en Reken Centrum, 1999).

Zur Modellierung werden insbesondere NURBS-Kurven verwendet (Chen, S.: NURBS Methods in Ship Lines Design and Ship Hydrodynamics. Qian, Z. et al. (eds.). Recent Advances in Computer Science and Information Egineering. 2011, Vol. 3). Die Vorteile dieses Kurventyps sind (Bonitz, P.: Freiformflächen in der rechnergestützten Karosseriekonstruktion und im Industriedesign. Springer, Berlin / Heidelberg, 2009):

stetiger Verlauf der Segmente

stetige Übergänge effizient definierbar

rechnergestützte Verarbeitung ist sehr effektiv.

Für den Kernprozess des schiffbaulichen Reverse Engineerings galt es, die bekannten Methoden und Prozesse auf die schiffbaulichen Anforderungen zur Bearbeitung fertigungstechnischer Aufgabenstellungen anzupassen. Die Herausforderung besteht in einer an die Aufgabenstellung angepassten Parametrisierung und Manipulation der NURBS-Patches sowie einer möglichst objektiven Bewertung.

Automatische Prozesse für das Reverse Engineering von Schiffsstrukturen

Kurvendefinition

Für eine stetige und automatisierbare Kurvendefinition ist Voraussetzung, dass das gemessene Datenmodell in einem Bauteilkoordinatensystem bzw. vorzugsweise dem Schiffskoordinatensystem ausgerichtet ist. Die Verfahren zur Ausrichtung über Referenzpunkte oder Best-Fit-Methoden stehen in den Softwarepakten der Scannerhersteller zur Verfügung.

NURBS-Flächen können durch Anpassung an triangulierte Flächen erzeugt oder mittels Schnittkurven direkt in der Punktwolke eingepasst werden. Als Grundlage für die Modellierung von Freiformflächen werden triangulierte Modelle genutzt, die sich in der Regel automatisiert und unter Berücksichtigung der Aufnahmesituation erstellen lassen.

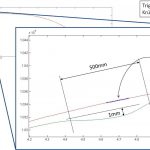

Die Leitkurven für die Modellierung der NURBS-Patches können automatisiert mittels folgender Funktion erstellt werden (siehe Abb. 4):

Übernahme von Leitkurven aus einem CAD-Modell

schnittbasierte Generierung

Die Übernahme der CAD-Leitkurven ist nur dann möglich, wenn ein CAD-Modell zur Verfügung steht. Für Anwendungen, bei denen dies nicht der Fall ist, können schnittbasierte Kurven automatisch erzeugt und zur Modellierung genutzt werden. In beiden Fällen ist ein Anpassung und Optimierung des Kurvennetzwerkes manuell möglich, aber nicht grundsätzlich erforderlich. Für die Anforderung einer reinen mathematisch strakenden Fläche ist der erreichte Automatisierungsgrad des Prozessschrittes der Kurvendefinition sehr hoch (Abb. 4).

Der bei der Approximation der NURBS-Flächen eingeführte Zwang strakender Flächen steht im Widerspruch zur Zielstellung des Reverse Engineerings einer möglichst exakten Beschreibung des Objektes. Aufgrund der sich ergebenden Abweichungen sind diese automatisiert erzeugten Modelle für fertigungsorientierte Anwendungen praktisch wenig geeignet.

NURBS-Patches

Die NURBS-Patches werden als Flächensegment zwischen den Leitkurven definiert. Dabei stehen je nach verwendeter Software unterschiedliche Steuerungsparameter für die Definition bzw. das Fitting der Patches bereit. Die beiden wesentlichen Parameter sind:

Stetigkeitsbedingung

Diese definiert, welche Übergangsbedingung zwischen zwei benachbarten Patches einzuhalten ist. Hierbei können G0- bis G2-stetige Übergänge gewählt werden. Im Schiffbau werden grundsätzlich nach G2-Stetigkeit tolerierte Übergänge gefordert.

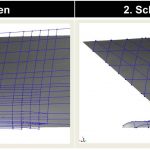

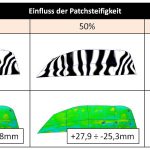

Flächensteifigkeit

Dies ist ein Maß für den zu erwartenden Strakverlauf. Je höher der Wert desto glatter ist die Fläche. Je niedriger der Wert desto stärker folgt die Fläche den lokalen Unebenheiten des Messdatenmodells. Die Abb. 5 verdeutlicht den Zusammenhang.

Bewertungsmethoden

Bisher standen für die Analyse und Wertung der Modellierungsergebnisse insbesondere manuelle Bewertungsmethoden bereit. Folgende Kriterien können bisher qualitativ und quantitativ erfasst werden:

Fitting-Abweichung

Stetigkeitsabweichungen an den Patch-Übergängen

Streifenmuster Reflektion

Bestimmung der Krümmungsverläufe

Für die automatisierte Bewertung der Modellierungsmethode wurde die Methode des Krümmungsvergleichs entwickelt. Diese Methode soll es erlauben, lokale und globale Abweichungen zwischen zwei Datenmodellen schnell und automatisiert zu erfassen. Dazu werden die lokalen Funktions- und Krümmungswertdifferenzen zwischen zwei Modellen analysiert und über Toleranzen bewertet.

Die Abb. 6 zeigt beispielhaft, wie die automatisierbare Krümmungsbewertung zwei Kurvenverläufe miteinander vergleicht. In der Grenzwertbetrachtung (Abb. 6 unten) werden die ermittelten Differenzen gegen Toleranzen verglichen und gegebenenfalls entsprechende Trigger-Signale als Markierung der Fehlstelle ausgelöst.

Das Verfahren ist exemplarisch an schiffbaulichen Flächen erprobt worden und zeigt großes Potenzial für die Bewertung und Lokalisierung von signifikanten Abweichungen zwischen zwei Datenmodellen (Abb. 7). Derzeit wird an der Umsetzung des Verfahrens in den 3D-Raum und an der anwendungsbezogenen Parametrisierung sowie Toleranzwertbestimmung gearbeitet.

Anwendungsbezogene Umsetzung CUE-Tool zur Spachtelberechnung an Yachten

Der hier vorgestellte Forschungsstand beim Reverse Engineering von Schiffsstrukturen wurde insbesondere im Rahmen des durch das BMWi geförderten Forschungsvorhabens OFIN (Optimierung und Beurteilung des Oberflächenfinish im Yachtbau) erreicht.

Ziel dieses Vorhabens war es unter anderem, die geometrische Qualität des Stahlkaskos zu bewerten und auf der Basis des Ist-Zustandes ein neues Sollmodell zu generieren. Dieses Sollmodell soll die aufzutragende Spachtelschicht repräsentieren. Bei der Modellierung gilt es, die widersprüchlichen Zielstellungen optischer Qualität (guter Strak) und geringer Spachtelschichtdicke optimal zu balancieren.

Ergebnis dieses Forschungsvorhabens sind neben dem Verfahren zur Erfassung und zum Ausgleich von Imperfektionen an Yachtoberflächen verschiedene Softwaremodule, die eine automatisierte Datenverarbeitung entlang der entwickelten Prozesskette ermöglichen (Abschlussbericht Verbundvorhaben: Optimierung und Beurteilung des Oberflächenfinishs im Schiffbau; Teilprojekt: Entwicklung von Verfahren zur Beurteilung der geometrischen Oberflächenqualität im Yachtbau; TIB, 2010./ Grewe, O.; Wanner, M.-C. und Hoffmann, U.: Beurteilung des Oberflächenfinishs von Megayachten. Jahrbuch der Schiffbautechnischen Gesellschaft 2010. Hamburg, Schiffahrts-Verlag »Hans a«, 2011, Bd. 104). Die Software-Umgebung CUE (Common Use Environment) bündelt diese Module durch eine Steuerungsebene. In dem Modul »nurbs + numo« werden unter anderem die hier vorgestellten automatisierten Methoden des Reverse Engineering von Schiffsstrukturen genutzt, um möglichst effektiv das notwendige optimierte Sollmodell zu generieren (Abb. 8).

PropScan3D – Automatische Extraktion von Zylinderschnitten

Die Kurvendefinition in Form von Zylinderschnitten stellt die Grundlage für den Entwurfs- und Konstruktionsprozess von Schiffspropellern dar. Die automatische Extraktion der Zylinderschnitte war Bestandteil der im Verbundvorhaben »CFK-Prop-6m« (Kröger, H.; Bludszuweit, S.; Fröhlingsdorf, W.; Grewe, O.; Bartke, S.; Kliewe, C.: CFK Prop 6m – Entwicklung von Konstruktions-, Simulations- und Prüfverfahren für 3D-verstärkte CFK-Propellerstrukturen bis 6m Durchmesser. In: Statustagung Schifffahrt und Meerestechnik. Tagungsband der Statustagung 2011) entwickelten ISO-konformen Prüfung der Propellerparameter (Abb. 9).

Im Vordergrund dieser Entwicklung stand die automatisierte Generierung der konstruktiven Festlegungen aus flächenhaften Scandaten. Die Prüfung der Propeller nach ISO 3715 wurde in der Software »PropScan3D« umgesetzt (Abb. 9). Aus den so erzeugten NURBS-Kurven kann je nach Verwendungszweck ein angepasstes Modell des realen Propellers erstellt werden.

Die Modellierung eines Ist-CAD-Modells kann unter anderem für die Untersuchung des Einflusses von Fertigungs-

toleranzen auf die Kavitationseigenschaften, die Reparatur bzw. den Nachbau bei Beschädigung oder den Refit von CFK-Propellern genutzt werden.

Zusammenfassung

Der Entwicklungsstand zum Reverse Engineering an Schiffsstrukturen zeigt, dass die Methoden und Programme, die in anderen Industriezweigen genutzt werden, für den Schiffbau angepasst werden können.

Es können auf dem Stand der Technik aufbauend mit Hilfe der am Fraunhofer AGP entwickelten Methoden, Verfahren und spezifischer Software fertigungstechnische Aufgabenstellungen sehr effektiv gelöst werden. Die schiffbaulichen Aufgaben, die sich mit den entwickelten Lösungen bereits heute umsetzen lassen, sind:

Soll-Ist-Vergleich schiffbaulicher Strukturen (Grewe, O.; Geist, M.: Einsatz von terrestrischen Laserscannern für Engineering-Prozesse im Schiffbau. In: Tagungsband der Konferenz Go-3D 2010, Fraunhofer-Verlag, 2012, S. 395.)

Berechnung von Spachtelschichten zum optimalen Flächenausgleich (Grewe, O.; Wanner, M.-C. und Hoffmann, U.: Beurteilung des Oberflächenfinishs von Megayachten. Jahrbuch der Schiffbautechnischen Gesellschaft 2010. Hamburg, Schiffahrts-Verlag »Hans a«, 2011, Bd. 104/ Grewe, O.; Geist, M: Laserscanning als Werkzeug für das Spachteln von Megayachten. In: Photogrammetrie, Laserscanning, Optische 3D-Messtechnik, Beiträge der Oldenburger 3D-Tage 2012, T.Luhmann/C. Müller (Hrsg.) S. 63–69.)

Bestimmung der Propellerparameter (Grewe, O.; Wanner, M.-C.: Automatic surface capturing of CFK propellers. In: 8 th International Conference on High Performance Marine Vehicles 2012, p. 238–246.)

Flächenrückführung bei Nachbau, Reparatur und Umbau

Generierung von NC-Daten auf Basis vorhandener Ist-Strukturen (Verkleidungen, Belege)

Mithilfe des Bausteins »automatisierte Flächenrückführung« werden derzeit Lösungen für folgende Aufgaben entwickelt:

automatische anwendungsbezogene Regenerierung von CAD-Modellen auf Basis aufgenommener Ist-Daten

flexible Automatisierung bisher manueller/erfahrungsbasierter Prozesse auf Basis von Ist-Daten

Autoren:

Michael Geist, Fraunhofer-Anwendungszentrum für Großstrukturen in der Produktionstechnik (AGP), Rostock

michael.geist@hro.ipa.fraunhofer.de

Olaf Grewe, Teamleiter Vermessung

Abu Dhabi Mar, Kiel; zuvor Leiter des Entwicklungsteams Messtechnik am AGP

Olaf Grewe, Michael Geist