Innovative Messgeräte helfen der Hamburger Reederei John T. Essberger bei der täglichen Jagd nach unnötigen Brennstoffverbrauchern. Die Vorteile und Funktionsweise erklärt Thomas Flauger des österreichischen Herstellers KRAL

Die anhaltende Krise ist eine der schwierigsten, die die Schifffahrt je erlebt hat. Finanzielle Mittel sind durch niedrige Fracht- und[ds_preview] Charterraten knapp geworden, zusätzlich üben die hohen Bunkerkosten Druck auf Schifffahrtsunternehmen aus. Daher setzt die Deutsche Afrika-Linien/John T. Essberger Group (DAL/JTE) auf eine exakte Kraftstoff- und Schmierölmessung auf ihren Schiffen. Mit einem wegweisenden Ship Performance Monitoring und präziser Kraftstoffmesstechnik bietet Essberger Charterkunden somit äußerst wettbewerbsfähige und transparente Schiffe. Das sind beste Voraussetzungen, geschäftliche Partnerschaften zu verfestigen und die Krise gut zu überstehen.

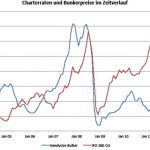

Schere zwischen Charterraten und Bunkerpreis geht auseinander

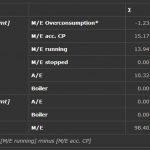

Abb. 1 verdeutlicht das schwierige Marktumfeld. Seit der Finanzkrise im Jahr 2008 haben die Bunkerpreise fast wieder das hohe Vorkrisenniveau erreicht, die Charterraten sind jedoch auf viel zu niedrigem Niveau geblieben. Vor der Krise entwickelten sich beide Werte nahezu parallel, doch seit 2009 laufen Bunkerpreise und Charterraten bedrohlich auseinander.

Da Bunkerkosten einen hohen Anteil an den Schiffsbetriebskosten haben, starten Reeder zunehmende Projekte zur Verbesserung der Energieeffizienz.

Genaue Messtechnik eröffnet Optimierungspotenzial

Die Hamburger Reederei John T. Essberger hat in ein Ship Performance Monitoring (SPM) System der Firma M.A.C. System Solutions aus Egestorf investiert, das die präzisen Verbrauchsmesswerte der Durchflussmessgeräte der Firma KRAL aus Lustenau in Österreich nutzt, um äußerst praxisnahe Auswertungen und Darstellungen zu erzeugen. Im M.A.C.-System bilden die Daten vom Shoptest, Seatrial und Tanktest die Grundlage für die Basiskurve.

Thomas David, Head New Building bei Essberger, folgt einer sehr naheliegenden Logik: Reeder und Charterer müssen im derzeit schwierigen Marktumfeld gewinnbringend wirtschaften. Folglich entscheiden sich Charterer für Schiffe mit niedrigem Kraftstoffverbrauch, und Reeder müssen Schiffe mit optimaler Verbrauchseffizienz liefern. Der Reeder sichert dem Charterer in der Charter Party den Verbrauch in metrischen Tonnen pro Tag [mt/day] mit ca. +5% zu. Die Vereinbarung gilt bei definierten Wetterbedingungen, definierter Beladung und den beiden Betriebspunkten Slow Steaming und Normalbetrieb. Die Werft und die Zulieferanten müssen für einen Schiffsneubau konkrete Zusagen über den Kraft- und Schmierstoffverbrauch machen. Die Zusagen aller Beteiligten müssen stimmen, damit die berechnete Wirtschaftlichkeit des Schiffs später im realen Seebetrieb erreicht wird und über die Lebensdauer des Schiffs erhalten bleibt.

Kraftstoff ist teuer – Absicherung tut not

Essberger prüft die Zusagen der Werft und der Lieferanten, beispielsweise des Herstellers der Hauptmaschine, vor der Übernahme des Schiffs beim Sea Trial. Der Charterer prüft die Charter-Party-Zusagen im Seebetrieb. Reklamationen können zu Spannungen führen, die Tonnageanbieter wie Essberger im Sinn einer guten Zusammenarbeit mit Werften und Charterern vermeiden wollen. Um eine sachliche Diskussion über Mehrverbräuche mit den Lieferanten und der Crew zu ermöglichen, werden an die zugesicherte Schiffsperformance höchste Anforderungen an eine Nachweispflicht aller Beteiligten gestellt.

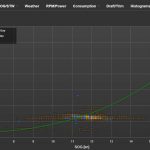

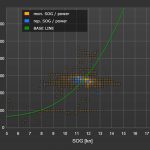

Die wichtigste Frage für den Charterer hinsichtlich eines wirtschaftlichen Schiffsbetriebs ist: Wie hoch wird der Tagesverbrauch gemäß Charter Party bei einer bestimmten Geschwindigkeit sein? Das Diagramm »Charter Party« (Abb. 3) beantwortet diese Prognose mit der grünen Kurve. Die grüne Basiskurve stellt den Kraftstoffverbrauch der Hauptmaschine (ME mt/day) in Abhängigkeit von der Geschwindigkeit (SOG [kn]) dar. Beispielsweise ist bei 12 kn ein Verbrauch von ca. 15mt pro Tag zu erwarten. Mit der Messwert-Wolke wird aus Abb. 3 ein tatsächlicher Verbrauch von ca. 13 mt abgelesen. Wenn in diesem Beitrag Werte aus Diagrammen abgelesen werden, dient das der Erklärung. Vorort am Monitor werden die Werte selbstverständlich viel genauer angezeigt, wenn sie mit der Maus angefahren werden.

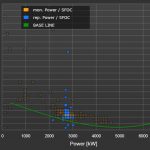

Die Charter-Party-Basiskurve ist das Resulat von zwei weiteren Messkurven, die Speed-Power- und die SFOC-Power-Kurve. Die Speed-Power-Kurve (Abb. 4) kommt aus der Werftzusage und beantwortet die Frage, welche Maschinenleistung für eine Geschwindigkeit nötig ist. Für 12kn sind demnach knapp über 3.000 kW erforderlich. Die Messwert-Wolke zeigt bei 12 kn einen Werft von ca. 2.700 kW.

Die SFOC-Power-Kurve (Abb. 5) kommt aus der Zusage des Motorherstellers und gibt den spezifischen Kraftstoffverbrauch (SFOC) in Abhängigkeit von der Motorleistung an. Bei 2.700 kW liefert die Wolke ca. 182 g/kWh, ein Wert der ca. 3% über der Basiskurve (ca. 176 kWh) und damit innerhalb der 5%-Toleranz der Charter-Party liegt. Lassen Sie uns noch eine kurze, aufschlussreiche Rechnung machen: 182 g/Wh * 2.700 kw = 491.400 g/h = 11,8mt/ Tag. Dieser Wert liegt unterhalb der Charter Party-Zusage von 15mt pro Tag. Abb. 6 zeigt für den mit KRAL-Volumeter gemessenen Verbrauchswert für die Hauptmaschine (M/E running) einen Tagesmittelwert von 11,95mt pro Tag. Das ist in guter Übereinstimmung mit dem Rechenwert 11,8mt pro Tag, der aus einfachen Diagrammablesungen stammt. Die Grafiken ermöglichen ein einfaches Erkennen der vergangenen und aktuellen Performance durch farbige Kurven: Die grüne Basiskurve ist der zugesicherte optimale Wert, blaue Kurven und Punkte repräsentieren die von der Crew im Vessel Noon Report berichteten Werte. Messwerte, beispielsweise die der KRAL-Volumeter, sind gelb darstellt.

Mit dem Ergebnis der Investition auf den Schiffen »Swakop«, »Zambesi« und »Selinda« ist John T. Essberger sehr zufrieden. Abweichungen von der Charter Party werden leicht erkannt. Auf diese Weise wird an Bord ein Bewusstsein für den Kraftstoffverbrauch geschaffen. Die Schiffsführung wird sich über die Auswirkung ihres Handelns auf den Bunker- und Zylinderölverbrauch bewusst. Ein Consumption Claim kann beispielsweise mit schlechtem Wetter oder unnötigen Verbrauchern begründet werden. Eine berechtigte Reklamation, wenn sich beispielsweise der gemessene Verbrauchswert (gelb) vom Sollwert (grün) entfernt, kann durch gezielte Wartung behoben werden. Alle Maßnahmen reduzieren die Bunkerkosten des Charterers um 3–5 g/kWh und machen ihn wettbewerbsfähiger.

Ship Performance Monitoring braucht genaue Messwerte

Maßnahmen zur Verbesserung der Ship Performance werden durch die Messung des Kraftstoffverbrauchs überwacht. Ship Performance Monitoring ist hauptsächlich eine komplexe Brennstoff-Messeinrichtung. Die wichtigsten Messwerte zur Verbrauchsmessung sind:

– die Geschwindigkeit über Grund (»speed over ground«/SOG)

– die Geschwindigkeit über Wasser (»speed through water«/STW)

– die Kraftstoffverbrauchsuhren

– Shaft-Power-Meter zur Einschätzung, ob sich der Motor oder der Schiffsrumpf verändert

Abb. 6 zeigt einen Screenshot der aufaddierten Verbräuche aller Bunkersorten und des Zylinderöls. An allen diesen Messstellen sind KRAL-Volumeter zum Einsatz gekommen.

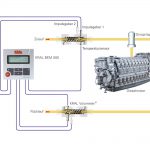

Motoren und Brenner werden über Ringleitungen versorgt. Ein zirkulierender Flüssigkeitsstrom dient der Kühlung der Flüssigkeit, die sich am Motor und Brenner aufheizt, und verhindert so die Ausgasung leicht volatiler Inhaltsstoffe, die zu unerwünschten Gasblasen führen. Zudem garantiert dieses Verrohrungskonzept, dass bei schnellen Lastwechseln ausreichend Kraftstoff- und Schmierstoff bereitsteht. Bei der Hauptmaschine ist die zirkulierende Kraftstoffmenge im Normalbetrieb drei- bis viermal so hoch wie der Verbrauch. Bei Slow Steaming oder im Leerlauf sinkt der Verbrauch, entsprechend steigt die Zirkulationsrate bis zum Faktor 20. Ship Performance Monitoring enspricht einer Bilanzrechnung: Was fließt hinein, was fließt hinaus? Abb. 7 illustriert das Prinzip einer bilanzierenden Differenzmessung. In der Vor- und Rücklaufleitung sind je ein KRAL-Volumeter installiert. Die KRAL-Elektronikeinheit BEM 500 berechnet aus der Differenz den Kraftstoffverbrauch und berücksichtigt besondere Betriebsbedingungen wie Kraftstoffrückflüsse und Temperaturunterschiede. Der fehlerbereinigte Verbrauchswert wird an das Performance Monitoring System übergeben.

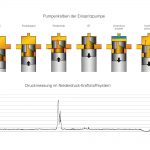

Es gibt zwei messtechnische Herausforderungen. Erstens sind die gemessenen Durchflüsse im Vor- und Rücklauf wegen der hohen Zirkulationsrate wesentlich höher als der durch Differenzbildung errechnete Verbrauchswert; durch den Vor- und Rücklauf fließt mehr, als der Motor abnimmt. Um ausreichend genaue Verbrauchswerte zu erhalten, müssen nach den mathematischen Regeln der Fehlerrechnung die beiden Einzelmessungen hochgenau sein. Zur Vermeidung von Missverständnissen muss deshalb in der Spezifikation klargestellt werden, dass sich die zulässige Messabweichung auf das gesamte System zur Kraftstoffverbrauchsmessung und nicht auf einzelne Durchflussmessgeräte bezieht. Eine Systemmessgenauigkeit von ca. 1% verlangt hochgenaue Einzelmessgeräte mit einer zulässigen Abweichung von ca. 0,1%. Zweitens zirkuliert der Kraftstoff nicht gleichmäßig in der spezifizierten Umlaufrichtung, sondern kehrt kurzzeitig und unvorhersehbar um. Ursache sind Druckstöße durch die Einspritzpumpen (Abb. 8).

Die verwendeten Durchflussmessgeräte müssen die Rückflüsse erkennen und im Messergebnis berücksichtigen. Das verlangt, dass das Messgerät in beide Durchflussrichtungen messen kann und dass die Strömungsumkehr messtechnisch erfasst wird. KRAL-Volumeter arbeiten nach dem Schraubenspindelprinzip. Die Messspindeln drehen sich gleichberechtigt in beide Richtungen und können deshalb Vor- und Rückflüsse messen. Ein zweiter Impulsgeber (Abb. 7) erzeugt ein zweites, phasenversetztes Rechtecksignal aus der Spindeldrehung. Aus dem Phasenversatz beider Signale wird die Dreh- und damit die Durchflussrichtung zuverlässig erkannt. Abb. 9 zeigt eine motornahe Installation der KRAL-Volumeter im Vor- und Rücklauf.

Werden die Aspekte Messgenauigkeit der Einzel-Durchflussmessgeräte sowie Erkennung und Messung der Kraftstoffrückflüsse nicht beachtet, bereitet man dem Kooperationspartner Probleme, der die Messwerte in seinem Ship Performance Monitoring verarbeiten muss. Abb. 10 zeigt die Verbrauchsdaten für die Hauptmaschine. Blau ist wieder der Report, gelb der Messwert. Die ME reduziert ab dem 28.06.13 um 02:00 Uhr die Maschinenleistung. Ab ca. 13 Uhr oszillieren die Messwerte (Anm.: kein Essberger Schiff und kein KRAL-Volumeter).

Die Ursache ist leicht zu verstehen. Druckstöße (Abb. 8) nehmen bei sinkendem Kraftstoffverbrauch zu, weil die Einspritzpumpenkolben größere Kraftstoffmengen absteuern. Angeregt durch die Druckwellen in der Kraftstoffleitung schwingt das Messwerk. Wenn keine Einrichtung vorhanden ist, die die Drehrichtung des Messwerkes erkennt, interpretiert der Impulsgeber jeden Puls als Drehung in die Soll-Durchflussrichtung. Je mehr das Messwerk hin und her schwingt, je höher wird der angezeigte Messwert sein. Das Oszillieren des hohen (falschen) Messwertes ist in Abb. 10 deutlich zu erkennen.

Abb. 11 zeigt eine vergleichbare Messung mit KRAL-Volumeter. Die Messwerte und die Reportwerte sind plausibel, die Messung stimmt auch bei sinkender Maschinenleistung. Wenn der Motor abgeschaltet und kein Verbrauch reportet wird, wird auch kein Verbrauch gemessen. Thomas David kommentiert: »Die Besonderheit bei KRAL ist, dass die Zirkulationsmengen gemessen werden und so eine zuverlässige Bilanzierung möglich ist.«

Thomas Flauge