Weil Maersk in Rumpf-Anpassungen zur Effizienzsteigerung nur noch wenig Potenzial sieht, legt die Reederei wieder verstärkten Fokus auf den Innenraum.

Wie stark lässt sich Treibstoff sparen? Moderne Schiffe verfügen bereits seit Jahren über optimierte Rümpfe, sparsame Motoren und bis ins[ds_preview] Letzte ausgefeilte Propeller. In unzähligen Strömungstests wurde alles aus der Rumpfform herausgekitzelt, was machbar ist. In den Fokus der Entwickler rückt deshalb wieder stärker das Innenleben eines Schiffes: die Analyse der Reisedaten, der Maschinenraum und auch die Nutzung der Abgaswärme. Die dänische Reederei Maersk will Trendsetter sein.

Der Kompass ist von Anschütz aus Kiel, die Seekarten kommen aus Hamburg, die Rettungsboote von Fassmer. Made in Germany ist bei den Managern der dänischen A.P.-Möller-Maersk-Gruppe hoch im Kurs. Mit mehr als 500 Containerschiffen ist die Maersk Line heute Marktführer in der Linienfahrt. Auch bei der Entwicklung wollen die Dänen vorneweg fahren. Und das, obwohl sich die Bedingungen rasant ändern.

Die »Eugen Maersk« gehörte bei der Fertigstellung 2008 zu den größten und modernsten Containerschiffen der Welt. Es war der letzte Containergigant der »E-Klasse« der Lindö Werft aus Odense. Das Thema Abgaswärmenutzung spielte seinerzeit bereits eine ganz große Rolle. »Neu ist das Thema wirklich nicht. Nur die Vorgaben haben sich geändert«, sagt Stefan Kraus von Siemens. Kraus ist zuständig für die Sparte Strategy & Marketing Siemens Marine & Shipbuilding.

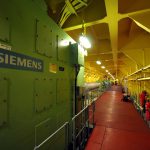

Die vier Buchstaben WHRS sind bereits seit Jahren im Rennen. Die »Waste Heat Recovery Systems« habe man früher aber genutzt, um noch etwas mehr Leistung für noch höhere Geschwindigkeiten aus dem Motor heraus zu kitzeln. In der »Eugen Maersk« steht ein großer Zweitaktmotor von Wärtsila, Typ 14RT-Flex96c. Er erzeugt bei einem Wirkungsgrad von 49 % mit seinen 14 Zylindern eine Leistung von 80.080 kW. Bei voller Leistung benötigt der Diesel bis zu 14 t Treinbstoff in der Stunde. Durch die beiden Booster-Motoren von Siemens auf der Welle konnte die Höchstgeschwindigkeit noch einmal gesteigert werden und der Wirkungsgrad der Maschine durch die Nutzung der Abgaswärme um einige Prozent auf deutlich über 50 % angehoben werden.

»Bis zu 15 % mehr Leistung ließ sich so erzielen«, sagt Kraus. Bei den Schiffen der E-Klasse wie der »Eugen Maersk« stehen in dem 40 m langen Wellentunnel gleich zwei dieser Booster-Motoren. Das sind große Elektromotoren, die mit der Energie aus den Turbinen gespeist werden, die über die Rückgewinnung der Abgaswärme angetrieben werden.

»Eugen Maersk« kam Ende 2008 in Fahrt. In der Schifffahrt liegt das schon fast eine Ewigkeit zurück. »Seit der Ablieferung dieses Schiffes hat sich aber auch auf See und beim Umweltschutz viel getan«, so Kraus weiter. Eine Geschwindigkeit von 26 kn sei heute nicht mehr das Maß aller Dinge.

»Heute ist Slow-Steaming gefragt. Früher war das anders. Da ging es um Schnelligkeit. Heute sind Umweltschutz und Effizienz wichtig«, erläutert Rajsh Karoth, Chief Mate auf der »Eugen Maersk«. Der 32-jährige Inder ist seit 12 Jahren bei Maersk. Heute sei es eine absolute Ausnahme, wenn er den Maschinentelegraphen für den Wärtsilä-Diesel so stellen darf, dass die 108.878 PS frei entfesselt werden. Fahrpläne wurden im Zeichen der Krise und Effizienz-Steigerung neu gestreckt, Fahrzeiten ausgedehnt und die Reisegeschwindigkeiten reduziert. Alles mit einem Ziel: Möglichst wenig Treibstoff zu verbrauchen. Teilweise wird das Tempo auf unter 14 kn gedrückt.

Die Siemens-Wellen-Booster auf der »Eugen Maersk« waren 2008 zwar für eine Steigerung der Maschinenleistung und zusätzliche Knoten ausgelegt, die Abgaswärmerückgewinnung von Siemens hilft ihm aber auch heute beim langsameren Tempo. Selbst bei einer Geschwindigkeit von 20 kn senkt der Einsatz der Booster den Treibstoffverbrauch um 12 bis 14 %, so der Erste Offizier. So können die Booster auf der Welle auch bei niedrigeren Geschwindigkeiten genutzt werden. Den Strom für diese Elektromotoren produziert der große Wärtsilä-Hauptmotor mit seinen Abgasen. Der mehrere hundert Grad heiße Ausstoß aus der Maschine wird in eine Abgasnutzturbine geführt, die über zwei Stufen einen Generator antreibt. Außerdem gibt es einen Zweidruck-Abgaskessel, der eine Dampfturbine antreibt. Waste Heat Recovery bringt bei der »Eugen Maersk« pro Booster 9 MW auf die Welle.

Bei der Nachfolgeklasse, den in Korea gebauten und seit Sommer 2013 zulaufenden Triple-E-Schiffen ist Siemens ebenfalls dabei. Die Zielrichtung ist jedoch eine andere. Die Abgaswärme-Gewinnung soll nicht das Tempo steigern, sondern die beiden Hauptmaschinen entlasten. »Maersk hat uns sehr frühzeitig mit ins Boot geholt«, sagt Kraus. Für den deutschen Anlagenbauer ein Millionen-Geschäft. So bekommen alle 20 Schiffe der Triple-E-Klasse jeweils zwei Wellengeneratoren mit einer Leistung von 3 MW. Diese Generatoren können zur Stromerzeugung genauso eingesetzt werden, wie als Hilfsantrieb mit der bereits bekannten Booster-Funktion, um die Höchstgeschwindigkeit zu steigern. Ein Aspekt, der besonders ab Januar 2015 wichtig ist, wenn Nord- und Ostsee durch die Einführung der Schwefel-Schutzgebieten (SECA) nur noch mit schwefelarmen Gasöl befahren werden dürfen. Dann zählt jede Tonne Gasöl. Bei langsamer Fahrt von Bremerhaven nach Danzig sollen die Triple-E-Schiffe so wenig Kraftstoff wie möglich bei möglichst gleichhoher Leistung verbrauchen.

50 % Marktanteil bei großen Containerschiffen

Dem Beispiel von Maersk sind auch andere Reedereien wie die arabische UASC gefolgt. »Inzwischen haben wir mit unseren Wellengeneratoren einen Marktanteil von 50 % bei den großen Containerschiffen«, sagt Kraus. Gefertigt wird in deutschen Werken. Siemens lieferte für die Neubauten der Triple-E-Klasse aber noch mehr. Das Power Management System und das neuartige EcoMAIN-System stammen auch vom Anlagenbauer aus Erlangen und Berlin. EcoMAIN dient der Auswertung aller für den Energieverbrauch relevanten Daten. Von der Betriebstemperatur der Zylinder, den Wellen, dem Tiefgang des Schiffes, dem Füllstand der Bunker bis hin zu den Wetterdaten wird alles in einem System zusammengefasst und mit den Daten der Reise verbunden. Selbst mögliche Strömungs- und Windeinwirkungen können in EcoMAIN erfasst werden. Ziel ist es, mit dem System der Schiffsführung und dem Reeder einen möglichst effizienten Schiffsbetrieb zu ermöglichen.

Maersk Line und die amerikanische Kreuzfahrtreederei Carnival Cruise Line haben die deutschen Entwickler von Siemens dafür an Bord geholt. Bei den Kreuzfahrtschiffen ist das Thema »Slow Steaming« schon länger ganz oben auf der Agenda. Bei Effizienzsteigerung gehe es da mehr darum, die Abläufe an Bord zu optimieren, so der Siemens-Experte. Seit der deutsche Costa-Chef Michael Thamm die Zielvorgabe vom Zero-Emission-Schiff ausgerufen hat, wird in den Flotten von Aida und Costa Crociere an modernen Zukunftslösungen geforscht. Die Benutzung der LED-Beleuchtung ist da schon fast wieder überholt. Besonders mit dem EcoMAIN-System soll die Effizienz an Bord gesteigert werden. Die Abstimmung der Klimatechnik auf die Nutzung der Räume, die Wahl des Kurses unter Berücksichtigung der Meteo-Daten oder die Reduzierung des Wasserwiderstands durch die ständige Berechnung des optimierten Tiefgangs sind nur einige Beispiele. Auf einem Kreuzfahrtschiff gibt es im Vergleich zum Containerschiff deutlich mehr Stellschrauben, da es ein wesentlich komplexeres Gebilde darstellt.

Frank Behling