LNG-Tanks haben noch Schwächen in der Isolierung. Ein Forschungsprojekt hat darum einen alternativen Verbundwerkstoff getestet. Erste Versuche mit Epoxidharz verliefen erfolgreich

Die Einführung von Emissionskontrollgebieten (ECA, Emission Control Area) hat in Nordeuropa und Nordamerika die Reedereien zu einem Wechsel gezwungen: von[ds_preview] Schwerölen für den Schiffsantrieb hin zu umweltschonenden Alternativen. Diese gewährleisten eine Reduktion der Emissionen von Schwefel- und Stickoxiden und garantieren die Einhaltung der Vorschriften. Eine mögliche alternative Antriebstechnologie setzt bekanntlich auf die Nutzung von Erdgas beziehungsweise verflüssigtem Erdgas (LNG) als Energieträger.

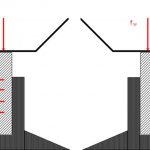

Das Erdgas wird dafür auf eine Temperatur von -163 °C herabgekühlt. Damit kann im Vergleich zu gasförmigem Erdgas die 600-fache Menge gespeichert werden. Zur Lagerung des LNG auf Schiffen werden Tanksysteme unterschiedlichen Typs genutzt. Für Treibstofftanks kommen dabei unabhängige Tanksysteme des Typs C zum Einsatz. Um die Temperaturen von -163 °C in den Tanks zu gewährleisten und eine Regasifizierung des verflüssigten LNG zu verhindern, werden die Tanks auf den Oberflächen mit unterschiedlichen Werkstoffen isoliert. Ein derzeit noch bestehender Schwachpunkt in der Isolierung ist in den für die Abstützung unabhängiger Tanksysteme benötigten Lagern zu finden.

Diese haben neben der Abtragung der Tanklasten die Aufgabe, den Tank an den Lagerkontaktflächen gegenüber der Schiffsstruktur zu isolieren. Die bewährte Technologie der Lagerwerkstoffe besteht aus Kunstharzpressholz, das aus phenolharzgetränktem und anschließend verpressten Rotbuchenfurnierholz hergestellt wird. Die Holzauflager werden unter den Tanks angeordnet und mit der Schiffstruktur und dem Tank verklebt. Aufgrund der sehr hohen thermischen Isolationsanforderungen stößt das Material teilweise an seine technologischen Grenzen und kann einen Wärmeeintritt in den Tank nicht verhindern. Dies kann zu einer Abkühlung der Schiffs- und der Auflagerstrukturen sowie einer Vereisung derselben führen.

Aus diesem Grund wurde am Fraunhofer Anwendungszentrum für Großstrukturen in der Produktionstechnik in Rostock eine Materialstudie durchgeführt. Diese wurde in einer Kooperation mit der Fa. Kaefer Isoliertechnik GmbH im Rahmen des von der Bundesregierung geförderten Forschungsprojekts POLAR betrieben und hatte das Ziel der Ermittlung von Alternativmaterialien. In dreijährigen Forschungsarbeiten konnte ein Verbundwerkstoff aus füllstoffmodifiziertem Epoxidharz entwickelt werden. Dieser ermöglicht eine Reduktion der Wärmeleitfähigkeit im Vergleich zu den Holzwerkstoffen um 35%.

Die Auflager bilden bei einem unabhängigen Tanksystem eine wichtige Schlüsselrolle, da sie die Schnittstelle des Tanks zu den umliegenden Schiffsstrukturen bilden. Neben der Isolationswirkung und der Beständigkeit gegenüber tiefkalten Temperaturen müssen die Lager sowohl die durch die Schiffsbewegung entstehenden dynamischen Lasten, als auch die statisch wirkenden Lasten des Tankladungsguts aufnehmen und abtragen. Darüber hinaus müssen die Lager die Dehnungen des Tanks auf Grund der Temperaturunterschiede zwischen einem vollen und einem geleerten Zustand (+35 °C) ausgleichen. Dies wird durch den Einsatz von Fest- und Loslagern gewährleistet.

Die Arbeiten zur Entwicklung eines alternativen Verbundwerkstoffs für ein LNG-Tanklager konzentrierten sich auf eine Materialauswahl unter Berücksichtigung einer kostengünstigen, reproduzierbaren Fertigung. Daneben wurden in experimentellen Versuchen die mechanischen Eigenschaften des Verbundwerkstoffes sowie dessen Beständigkeit gegenüber Alterungseinflüssen untersucht.

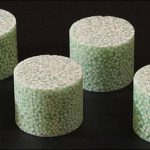

Als geeignetes Material für ein Auflager kommt nach einer umfassenden Nutzwertanalyse insbesondere der Werkstoff Epoxidharz in Frage. Epoxidharz besitzt eine sehr gute Beständigkeit gegenüber tiefkalten Temperaturen sowie eine geringe Wärmeleitfähigkeit von 0,2 W/m*K. Weiterhin lässt sich der Werkstoff durch den Einsatz von Glasfüllstoffen verstärkend als auch isolierend modifizieren. Diese Eigenschaft ermöglicht eine Anpassung an die jeweilige Belastungssituation. Die Fertigung der Auflagermaterialien kann werkstoffbedingt durch die üblichen Verfahren der Vakuuminfusion mit oder ohne Überdruck gewährleistet werden, so dass eine Bearbeitung mit offenen Formen vermieden werden kann. Vorteile dieser Herstellung sind geringe Belastungen für den Arbeiter sowie die Gewährleistung einer reproduzierbaren Fertigung mit gleichbleibender Qualität. Durch die Nutzung endkonturnaher Formen können die Kosten für eine aufwändige spanende Nachbearbeitung minimiert werden.

Der Verbundwerkstoff wurde am Fraunhofer AGP Rostock in mehreren Iterationsschritten so weit modifiziert, dass in experimentellen, quasistatischen und dynamischen Versuchen eine Eignung als Auflagerwerkstoff für Fuel-Tanks nachgewiesen werden konnte. Die Untersuchung der Alterungseinflüsse konzentrierte sich auf die Simulation von real auftretenden Umwelteinflüssen an Auflagern für LNG-Tanks und einer nachgelagerten mechanischen Prüfung. Umwelteinflüsse sind bspw. Temperaturschwankungen. Ebenfalls wurden mechanische Versuche unter Tieftemperatur bei -163 °C durchgeführt.

Die Arbeiten am Fraunhofer AGP Rostock wurden mit der Herstellung eines skalierten Versuchsmusters abgeschlossen. Als geometrische Vorlage wurde sich an einem Versuchstank der Fa. Kaefer Isoliertechnik (Bremen) orientiert. Die Herstellung des Versuchsmusters unter Laborbedingungen war erfolgreich und bestätigte die zuvor ermittelten Ergebnisse. Damit konnte gezeigt werden, dass der modifizierte Epoxidharzverbundwerkstoff für die Nutzung als Auflager für Fuel-Tanks eine zukünftige Alternative zu den Holzwerkstoffen darstellen kann. Die besonderen Vorteile des modifizierten Verbundwerkstoffs liegen in seiner Anpassungsfähigkeit an die jeweiligen Anforderungen, der geringeren Wärmeleitfähigkeit ( 0,2 W/m · K) sowie einer endkonturnahen reproduzierbaren Fertigung ohne spanende Nachbearbeitung. Signifikante Alterungseigenschaften, die einen Einfluss auf die mechanischen Eigenschaften haben, konnten ebenfalls nicht festgestellt werden.

Als nächste Schritte ist die Herstellung einer Prototypenserie mit einer anschließenden Applikation der Auflager an einem Testtank geplant. Diese Versuche können Erkenntnisse über die Langzeiteignung des Werkstoffes im Feld unter realen Bedingungen generieren.

Autor: Kai Ehrich

Fraunhofer Anwendungszentrum

Großstrukturen in der Produktionstechnik, Rostock

kai.ehrich@hro.ipa.fraunhofer.de

Kai Ehrich