Lean Management kann im Schiffbau zu nachhaltigen Produktivitätssprüngen führen. Beispiele aus europäischen Werften zeigen, dass sich Effizienzgewinne von 30 % bis 100 % in der gesamten Wertschöpfungskette realisieren lassen

Lean Management ist als ganzheitlicher Managementansatz zu verstehen, der das Ziel hat, überflüssige Tätigkeiten in Arbeitsprozessen, Organisation und Produkten zu[ds_preview] vermeiden, um so Kosten, Qualität und Durchlaufzeit nachhaltig zu optimieren. Bereits Anfang der 90er-Jahre fand dieser Optimierungsansatz, der seinen Ursprung im Toyota-Produktionssystem hat, Einzug in die deutsche Automobil- und Zulieferindustrie und wird nun erfolgreich auf andere Industriezweige übertragen, wie die Bauindustrie oder den Schiffbau.

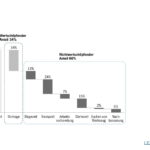

Ein wesentliches Merkmal von Lean Management ist die Fokussierung auf die Sichtweise des Endkunden. Er definiert mit seiner Entscheidung, für welches Ergebnis er bereit ist zu bezahlen, welche Arbeitsprozesse für ihn wertschöpfend sind und welche Arbeitsprozesse keine Wertschöpfung darstellen. Jene Arbeitsprozesse, die für den Kunden keinen Mehrwert darstellen, werden als Verschwendung definiert (siehe Abb. 1) und durch den Einsatz von fünf Gestaltungsprinzipien zielgerichtet reduziert.

Bei Unternehmen mit langjähriger Lean-Anwendung wie Toyota beträgt der Wertschöpfungsanteil nicht mehr als 15 %, im Projektgeschäft und in Kleinserien bei lediglich 1 bis 5 %. Die Hauptverschwendungsarten im Schiffbau sind Wartezeiten, Wegezeiten und Nachbesserungen in der Ausführung.

Optimierung von Arbeitsabläufen

Durch die Anwendung der Gestaltungsprinzipien Fluss, Takt, Synchronisation, Reaktion und Fehlervermeidung können neue verschwendungsfreie Prozesse gestaltet werden. Die einzelnen, nacheinander geschalteten Arbeitsprozesse werden mit einem Takt ausgestattet, welcher die gesamte Prozesskette und Mitarbeiter (Schlosser, Einrichter etc.) in eine gleichmäßige Fließbewegung versetzt. Hierbei hilft das Synchronisationsprinzip dabei, dass die benötigten Produktionsfaktoren (Betriebsmittel, Maschinen etc.) so bereitgestellt werden, dass der vordefinierte Ablauf und Takt der Arbeitsprozesse eingehalten werden kann. Ein gleichbleibender Ablauf und Takt ermöglicht die exakte Terminierung für die Bereitstellung der benötigten Ressourcen, wodurch sich ein minimaler Ressourcenbestand realisieren lässt. Im Rahmen des Reaktionsprinzips wird die Steuerung der Arbeitsprozesse flexibel und reaktionsfähig gestaltet, sodass die Auswirkungen von unvorhergesehenen Ereignissen (wie etwa witterungsbedingte Verzögerungen) l einen nur geringen Einfluss auf den Ablauf der Produktion haben.

Abschließend wird mit dem Null-Fehler Prinzip die Prozessstabilität und die Qualität des Produktes sichergestellt. Kontinuierliche Qualitätskontrollen entlang des gesamten Arbeitsprozesses überwachen die Prozesssicherheit und garantieren, dass keine Fehler an das Folgegewerk übergeben werden.

Die Anwendung der fünf Gestaltungsprinzipien Fluss, Takt, Synchronisation, Reaktion und Null Fehler ist über die gesamte Prozesskette im Schiffbau möglich. Die nachfolgenden Ausführungen beschreiben die Übertragung der Gestaltungsprinzipien auf den Innenausbau.

Die Anwendung der Lean-Prinzipien birgt im Innenausbau aufgrund der hohen Anzahl an wiederkehrenden Prozessschritten ein sehr großes Potenzial. Mithilfe der Einführung eines kontinuierlichen Arbeitsflusses (zum Beispiel mit dem Kabinenzug), mit einer flexiblen Steuerung (bspw. durch die Taktsteuerung) und maximaler Prozessstabilität durch kurzzyklische Qualitätsregelkreise kann die Verschwendung erheblich reduziert werden. Je nach Grad der Wiederholbarkeit der einzelnen Prozessschritte wird die Anwendung der Prinzipien mit differenzierten methodischen Ansätzen umgesetzt. Bei wiederholbaren Tätigkeiten kann ein getakteter und synchronisierter Produktionsplan erstellt werden, bei nicht repetitiven Arbeitsprozessen und Adhoc-Aufträgen kommt eine Taktsteuerungstafel zum Einsatz, um die Terminplanung und Synchronisation angrenzender Gewerke zu realisieren.

Methode »Kabinenzug«

Ziel des »Kabinenzugs« ist es, einen kontinuierlichen Arbeitsfluss für die Installation der Kabinen und Korridore aufzusetzen (Abb. 2). Hierbei wird der Takt durch die verfügbare Installationszeit und die Anzahl an Kabinen vorgegeben. Folglich werden die Arbeitsprozesse der einzelnen Gewerke für die Installation von Kabinen und Korridore so definiert und nivelliert, dass sie dem vorgegebenen Takt entsprechen.

Zum Beispiel übernehmen »zu schnelle« Gewerke Arbeitsinhalte von »zu langsamen« Gewerken oder Ressourcen werden entsprechend umverteilt, um dem Takt gerecht zu werden. Der gleichmäßige Rhythmus wirkt sich zudem positiv auf den Nachunternehmer aus, der geringere Bedarfsschwankungen erfährt und somit seine Ressourcen genauer planen kann.

Für die tagesgenaue Planung und Steuerung der einzelnen Gewerke und Nachunternehmer wird ein Produktionsplan definiert, der die Kommunikationsbasis für alle Beteiligten bildet. Der Status der Gewerke, unterschiedliche Kennzahlen und Probleme können so tagesgenau visualisiert, kontrolliert und optimiert werden.

Dynamische Taktsteuerung

Die Planung und Steuerung von nicht repetitiven Arbeitsprozessen (Bau eines Restaurants) und Ad-hoc-Aufträgen bei Änderungen wird mit der Methode dynamische Taktplanung und -steuerung gelöst. Eine eingesetzte Taktsteuerungstafel dient als Werkzeug, um den Vorbereitungs- und Planungsprozess in einer strukturierten Weise darzustellen.

Das Problem bei einer traditionellen Durchführung der Montage liegt in der Ungenauigkeit der erstellten Planung und somit fehlenden Synchronisation des Gesamtprozesses. Das Ziel ist es, eine tagesgenaue Planung für alle beteiligten Gewerke inklusive der Materialanlieferung zu erstellen, um Wartezeiten zu minimieren und den Ressourceneinsatz zu optimieren. Oft kann dabei die Produktivität verdoppelt und die Durchlaufzeit halbiert werden.

Bei der Taktplanung und -steuerung treffen sich alle beteiligten Gewerke im Wochenrhythmus und führen eine kollaborative Planung mit einer Sechs-Wochen-Vorschau und einer Zwei-Wochen-Tagesplanung durch. Die verschiedenen Tätigkeiten können anschließend für die einzelnen Mitarbeiter an der Taktsteuerungstafel visualisiert werden.

Tagesgenau wird dann die Montage vor Ort überprüft und der Status gemeldet. Die Kennzahl »prozentuale Abweichung vom Plan« gibt den Grad der Prozessstabilität wieder. Ist diese Kennzahl unter 5 %, kann man von einem ausreichend stabilen Prozess im Schiffbau reden. Ad-hoc-Aufträge oder Änderungen können direkt an der Taktsteuerungstafel gesteuert werden. Der Ablauf gliedert sich dann folgendermaßen: Erteilte Aufträge (bspw. »Änderung der Deckenkonstruktion«) werden in der ersten Spalte gesammelt

1.

Jeder Auftrag wird hinsichtlich seines Arbeitsinhalts beurteilt (bspw. Decke Typ 1 etc.)

2.

Für jeden Auftrag wird der notwendige Ressourceneinsatz und die Auftragsdauer festgelegt (bspw. 6 Stunden mit 4 Mann)

3.

Mit einer Checkliste wird sichergestellt, dass die benötigten Materialen, Betriebsmittel etc. bereitstehen (bspw. Kran, Traverse etc.)

4.

Sobald der gesamte Vorbereitungsprozess durchlaufen ist, wird der Auftrag auf »startbereit« gesetzt.

5.

Im Anschluss gilt es, die einzelnen Aufträge ebenso tagesgenau zu planen:

6.

Die vorbereiteten Aufträge können nun auf die unterschiedlichen Teams und Tage anhand von Arbeitskarten verteilt werden.

Die verschiedenen Akteure im Planungsprozess (Planer, Meister) finden sich vor der Takttafel ein, um täglich die Produktivität zu kontrollieren und möglichen Qualitäts- und Sicherheitsrisiken sowie Abweichungen von der geplanten Produktivität entgegenzuwirken.

Kommt Lean Management zur Anwendung, sind nachhaltige Produktivitätssprünge im Schiffbau möglich. Kosten, Qualität und Durchlaufzeiten können bei einer konsequenten Anwendung der fünf Gestaltungsrichtlinien im Unternehmen und bei Lieferanten optimiert werden. Beispiele aus europäischen Werften zeigen, dass sich Produktivitätssteigerungen von 30 bis 100 Prozent in der gesamten Wertschöpfungskette realisieren lassen.

RD