Was bis vor kurzem noch wie eine nette Idee für Technikenthusiasten für eine ferne Zukunft klang, ist heute bereits in der Anwendung: 3D-Druck. Dabei kommt die Technik im Schiffbaubereich ganz unterschiedlich zum Einsatz, schreibt Felix Selzer

Der schnelle Druck von Ersatzteilen an Bord oder bei einem Dienstleister im Ausland ist noch immer Zukunftsmusik, auch wenn Experten[ds_preview] vorhersagen, dass bald jedes Schiff einen 3D-Drucker an Bord haben wird. In der maritimen Industrie kommt die Technik aber schon zum Einsatz. So werden etwa Propellerprototypen für Kavitationstests aus Kunststoff gedruckt. Die additive Fertigung mit Metall macht die Technik jetzt für echte Anwendungen nutzbar.

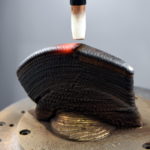

Koordiniert vom Maritimen Cluster Norddeutschland (MCN) stellten auf der Messe SMM in Hamburg deutsche Vorreiter ihre Lösungen und Produkte vor. Live demonstrierte beispielsweise Gefertec aus Berlin sein 3DMP-Verfahren. In dieser Variante wird das Rohmaterial in Drahtform (Filament) von einer Rolle zugeführt und am »Druckkopf« per Lichtbogen geschmolzen und verschweißt. So baut sich die dreidimensionale Struktur Bahn für Bahn und Schicht und Schicht auf. Das noch raue Produkt muss anschließend ähnlich einem herkömmlich gegossenen Teil bearbeitet werden.

Bei SLM Solutions aus Lübeck wird in einem Pulver-basierten Verfahren »gedruckt«. »Vergessen Sie alles was Sie über den 3D-Druck mit Plastik kennen. Es ist eigentlich ein Schweißprozess«, sagt Ralf Frohwerk, Global Head of Business Development bei SLM. Eine dünne Schicht Metallpulver – zum Einsatz kommen Aluminium-, Cobalt-, Nickel- und Zinnlegierungen sowie Werkzeug- und rostfreier Stahl – wird aufgetragen, ein oder mehrere Laser schmelzen das Metall an den durch die Software vorgegebenem Stellen. Dann kommt die nächste Schicht Pulver und wieder werden an den entsprechenden Stellen die Metallteilchen aufgeschweißt. So wird Schritt für Schritt eine dreidimensionale Struktur aufgebaut. 97 bis 98% des nicht verwendeten Pulvers können wieder für den nächsten Druck genutzt werden.

»Es ist zu 100% das gleiche Material, das auch im Metallguss verwendet wird«, sagt Frohwerk. »Unsere Systeme sind nicht auf das Prototyping, sondern auf die Produktion fokussiert, weil wir die gleichen Materialeigenschaften wie beim Guss gewährleisten.«

Die Produktivität wird bei dem Verfahren durch die Anzahl der Laser bestimmt. Eine Anlage mit vier Lasern ist demnach auch viermal so schnell wie eine mit nur einem. Bei SLM arbeitet man derzeit an einem Gerät mit zwölf Laserköpfen. »Die Produktivität wird nicht durch das Design eines Bauteils bestimmt, sondern durch das Materialvolumen, bemisst sich also in Kubikzentimeter pro Stunde«, erklärt Frohwerk. Das Druckteil kommt nicht komplett fertig aus der Maschine, beispielsweise müssen Stützstrukturen noch entfernt werden.

Die Experten richten ihre Aufmerksamkeit auf Geometrien, die im Gussverfahren nicht möglich wären. Insbesondere in der Luftfahrt ist es wichtig, Teile mit gleicher Festigkeit aber deutlich geringerem Gewicht zu erhalten. Zudem ließen Komponenten aus weniger Teilen fertigen. Material sollte nur dort sein, wo es eine Funktion hat, und nicht dort, weil ein Produktionsprozess es erfordert, so die Idee.

Trotz langen Fertigungszeiten pro Teil und hohen Materialkosten mache das Verfahren bei kleinen Mengen Sinn. »Wir haben beispielsweise Kunden im Automotive-Bereich, die nicht weniger als 2.000 Stück von einem Teil brauchen. Da macht es mehr Sinn, zu drucken, als in Gusswerkzeuge zu investieren«, so Frohwerk. Für maritime Anwendungen arbeitet SLM derzeit mit der Klassifikationsgesellschaft DNV GL an Richtlinien.

Weniger Zeit, mehr Genauigkeit

Beim Propellerhersteller MMG nutzt man das 3D-Druck-Verfahren anders. Hier werden die Propeller noch immer wie gehabt gegossen. Durch die neue Technologie lässt sich aber die Vorbereitung verbessern und verkürzen. Im herkömmlichen Prozess werden Gussmuster aus Holz gefertigt, um im nächsten Schritt die Gussform herzustellen. »Wir haben überlegt, warum wir nicht die Gussmuster drucken«, sagt Lars Greitsch, Geschäftsführer und Leiter Forschung und Innovation bei MMG. Allerdings gab es da ein Problem: Ein 3D-Drucker in der Größe, wie er für die bei MMG gefertigten Propeller benötigt wird, war nicht zu kaufen. Also wurde ein eigenes, 2 x 2m großes Gerät, u.a. zusammen mit Fraunhofer-Experten, entwickelt. Hier können je nach Größe des Propellers ganze Blätter gedruckt werden oder Teile, die später zusammengesetzt werden.

Der Kunststoff für den Druck kommt von einer Rolle – derzeit noch einer der limitierenden Faktoren, weil es die Trommeln mit dem Plastikfilament nur bis zu einer bestimmten Größe gibt. Dennoch sei das Verfahren von der Zuverlässigkeit her besser als eine Pellet-Zuführung, sagt der Experte. Durch das neue Verfahren verkürzt sich laut Greitsch die Zeit für die Herstellung der Gussform von drei auf zwei Wochen.

Einen weiteren Vorteil bietet das 3D-Druck-Verfahren auch wegen der Gewichtsreduktion. Die gedruckten Propellerblattmuster sind innen hohl, abgesehen von einigen Stützstrukturen. »Es gibt bei zu schweren Gussmustern immer das Problem, dass sie sich biegen und die Gussform am Ende nicht mehr der ursprünglichen Geometrie entspricht«, erklärt Greitsch.

Alles in allem erkennt man bei MMG vor allem die Verkürzung des Weges zwischen Entwurf und Produktionsstart als großen Vorteil der Technologie, auch wenn die Herstellung an sich nicht unbedingt Geschwindigkeitsvorteile bietet.

Marco Göttsche, General Manager und Managing Partner von S.M.I.L.E.-FEM sieht im 3D-Verfahren die Vorteile in der Möglichkeit der Designoptimierung. Abgesehen von Gewichtsreduktion lässt sich in vielen Fällen auch der Materialverbrauch deutlich reduzieren. In einem Projekt mit Rolf Lenk Werkzeug- und Maschinenbau haben die Spezialisten für die Optimierung dreidimensionaler Strukturen einen Hydrauliksteuerblock vorgenommen. Ursprünglich ein massiver Metallblock mit verschiedenen Bohrungen für die Flüssigkeitsleitung entstand durch die Optimierung des Designs eine Röhrenstruktur mit einem um knapp 83% reduzierten Gewicht.

Vorteil: Optimiertes Design

Neben dem überflüssigen Material fielen auch unnötige Befestigungsbolzen und die nur für den Bohrer benötigen Aussparungen weg. Außerdem konnten statt der spitzen Winkel der aufeinandertreffenden Bohrungen – laut Göttsche »ein Horror für die Strömungsdynamik« – auch hier optimierte Kurven gewählt werden. Durch eine Simulation der Druck- und Temperaturbelastung ließen sich die Wandstärken bestimmen. Bei Rolf Lenk wurde das so modellierte Bauteil schließlich in Aluminium gedruckt. Die Innenwände der Röhren ließen sich mittels einer Schleifflüssigkeit noch glätten.

Die ersten maritimen Praxistests dürften Zeigen, wie sich derart gefertigte Komponenten bewähren. Die Technik jedenfalls ist aus dem Versuchsstadium in die reale Anwendung gewechselt. Mehr Erfahrung im Umgang mit dem 3D-Metalldruck und sinkende Materialkosten werden der weiteren Verbreitung helfen. Der Schiffbau mit seinen Einzelanfertigungen und seinem Ersatzteilbedarf in oft abgelegenen Regionen der Welt bieten den Experten zufolge echte Chancen.

Felix Selzer