Der Kaltenkirchener Zulieferer Wiska will in Deutschland und international expandieren.

Pünktlich zum 100-jährigen Jubiläum hat die Geschäftsführung ihre Wachstumspläne bestätigt. Um höchste Qualität zu liefern, steuere man die gesamte Wertschöpfungskette selbst, von der Entwicklung bis zur Lieferung. »Um auch in Zukunft qualitativ[ds_preview] hochwertige Produkte »Made in Germany« zu bieten, wollen wir weiter in unseren Standort Kaltenkirchen investieren und die Fertigung ausbauen. International werden wir unsere Vertriebsstruktur und unsere Tochtergesellschaften weiter stärken«, sagte jetzt der Enkel des Firmengründers Ronald Hoppmann, der das Familienunternehmen mit seiner Schwester Tanja Hoppmann in 3. Generation führt.

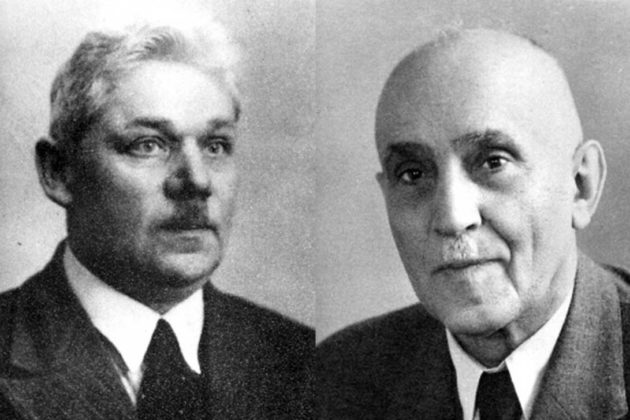

1919 hatten sich ein Konstrukteur bei der Werft Blohm+Voss und ein Freund selbständig gemacht und eine Spezialfabrik für die Herstellung von Schiffsinstallationsmaterial aus Messing in Hamburg-Eimsbüttel gegründet: Hoppmann & Mulsow.

1933 entsteht in einem Gespräch zwischen den Gründern Wilhelm Hoppmann und Hermann Mulsow die Idee vom Namen Wiska – als Abkürzung für »wasserdichte isolierstoffgekapselte Kabelarmaturen«, der fortan zum Firmennamen wird.

»Während der gesamten Wiska-Geschichte sind wir neue Wege gegangen und standen für individuelle Lösungen. Angefangen bei den Gründern, die mit der Idee, Produkte für die extremen Anforderungen auf See zu fertigen, den Grundstein für unsere Ausrichtung gelegt haben – bis zum heutigen Tag«, so Ronald Hoppmann. Die Gründer von WISKA sahen 1919 die Chance, auf Basis des zwei Jahre zuvor gegründeten Handelsschiff-Normenausschusses, Schalter, Steckdosen und Abzweigkästen aus robustem Messing kosteneffizient in Serie zu fertigen.

Heute beschäftigt das Familienunternehmen 210 Mitarbeiterinnen und Mitarbeiter in Deutschland und 50 in Tochtergesellschaften weltweit. Am Hauptstandort in Kaltenkirchen, in der Nähe von Hamburg, werden neben Installationsmaterial, wie Kabeleinführungen und Abzweigkästen, auch Scheinwerfer, Strahler, Kühlcontainersteckdosen und Videoüberwachungssysteme für den weltweiten Einsatz entwickelt und produziert. Der Werkstoff der Wahl ist dabei immer häufiger Kunststoff. In der eigenen Fertigung arbeiten dreißig Spritzgussmaschinen mehrschichtig, zehn von ihnen im Zwei-Komponenten-Spritzguss-Verfahren.