Damit Monopiles dem Meereis standhalten, veranstaltet die Hamburgische Schiffbauversuchsanstalt (HSVA) Crashtests im künstlichen Eis. Eine Reportage von Hans Wille und Ronald Fromman

Gesa Ziemer trägt gefütterte Arbeitsstiefel, zieht die dicke Winterjacke über und geht durch eine Stahltür an ihren Arbeitsplatz. Sofort wird[ds_preview] ihr Atem als Dampfschwade sichtbar. 4° C herrschen momentan im Eistank der Hamburgischen Schiffbauversuchsanstalt. Die Schiffbauingenieurin wird heute den abschließenden einer langen Reihe von Tests durchführen, Auftraggeber sind sechs Unternehmen aus der Offshore-Branche. Es geht um die Frage, wie Monopiles dimensioniert sein müssen, damit auch das ärgste Wintereis der Ostsee sie nicht umhaut. »Diese leichten und schmalen Träger, die bis zu 150t schwere Gondeln tragen, sind hochfrequente Strukturen«, erläutert Ziemer. Wenn deren Eigenfrequenz durch treibendes Eis angeregt wird, kann ein Monopile sich immer mehr in Schwingung versetzen, bis er an seiner schwächsten Stelle bricht, reißt, stürzt – versagt. Wissenschaftlerin Ziemer spricht vom Versagen einer Struktur, also einem fest am Meeresboden verankerten Bauwerk.

Ab wann versagt der Stahl?

»Im Eistank drehen wir die Natur um«, erläutert sie. »In der Ostsee schiebt sich das Eis an die Struktur, hier schieben wir die Struktur an das Eis.« Der Effekt bleibt der gleiche: Allein durch den Druck bricht der Stahl das Eis. Doch wo ist die Grenze des Druckbruchs? Ab wann versagt nicht mehr das Eis, sondern der Stahl?

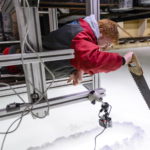

Im Versuchsaufbau besteht die Struktur aus einem rot lackierten Aluminiumrohr, das auf eine Trägerplatte geschweißt ist. Diese Konstruktion hängt kopfüber unter einer gefederten Basis. Das kleine Modell bildet naturgetreu den Grad an Steifigkeit bzw. Weichheit nach, mit dem der riesige Monopile unter der Last des treibenden Eises in Schwingung gerät.

Das Modell hängt kopfüber an dem mächtigen Schleppwagen, der den Eiskanal überspannt und auf Gleisen steht, die den 78m langen Eistank säumen. Das etwa 1m lange knallrote Stahlrohr ruht vor der 8cm dicken Eiskante.

Bevor die Testfahrt im Eiskanal beginnt, prüft Messingenieur Mario Dalley die hochsensiblen Messgeräte: Der Tactile-Sensor wird die punktuelle Druckverteilung der Eisschicht auf die Struktur visualisieren, der Laser den Abstand zwischen Struktur und Schleppwagen, also die Schwingungen der Struktur. Eine Kraftmesswaage protokolliert die Kräfte, die auf die Trägerplatte wirken, in Wirklichkeit also auf den Meeresboden.

Um die Realität der nördlichen Ostsee in einem bitterkalten Februar maßstabsgetreu in die kleine Eiskiste von Hamburg-Barmbek zu transferieren, wendet Gesa Ziemer komplexe Berechnungen an. Ausgangspunkt ist stets der Maßstab der Struktur. Selbst den Salzgehalt des Eises berechnet sie passend zum verkleinerten Abbild.

90 mm pro Sekunde

Es dauert rund 40 Stunden, bis die acht Zentimeter dicke Eisschicht gewachsen ist. Vor und nach jeder Testfahrt sägt der Mitarbeiter Nis Schnoor einen Block aus dem Eis für einen maschinellen Drucktest. »Damit dokumentieren wir, dass unser Eis immer die gleiche Qualität hat«, sagt Schnoor.

Jetzt startet er die Testfahrt mit 5mm pro Sekunde. Schritt für Schritt wird er das Tempo bis 90mm pro Sekunde steigern. Sofort leistet die Eiskante spürbar Widerstand gegen die rote Struktur. Eine mächtige Spannung baut sich auf, die den ganzen Schubwagen erfasst. Dann ein explosionsartiger Ruck, laut entlädt sich die Spannung, der Wagen wackelt befreit. Die Struktur ist sichtbar einige Zentimeter nach vorne geschnellt, hat das Eis zerquetscht. Gesa Ziemer spricht vom »Kraftauslass«.

Schon baut sich die nächste Kraftkurve auf – und entlädt sich mit dem nächsten Donnerhall. In unregelmäßigen Abständen lassen die Entladungen den Schubwagen erzittern. Gebanntes Starren auf die rote Struktur, die unter Stöhnen und Ächzen das Eis zermalmt. Nun verdoppelt Schnoor das Tempo. Die Abstände zwischen den Kraftentladungen werden geringer, die Entladungen weniger massiv. Das Stakkato der Schläge scheint sich in einen Takt fügen zu wollen, doch das Ohr findet nicht die Regelmäßigkeit. Noch nicht.

Wie ein Freejazz-Schlagzeug-Solo

Nach der nächsten Temposteigerung sind die Entladungen schon recht häufig, aber dennoch unregelmäßig. Als würden sich verschiedene Taktfrequenzen überlagern, kurz harmonieren und bald wieder auseinanderdriften. Es dröhnt und vibriert wuchtig durch die Halle des Eistanks. Es klingt wie ein Freejazz-Schlagzeugsolo. Der Drummer scheint einem inneren Rhythmus zu folgen, legt einen zweiten disharmonisch darüber, der Zuhörer erwartet, dass die schneller werdenden Rhythmen sich vereinen.

Doch erst mit steigendem Tempo – inzwischen sind wir bei 50mm pro Sekunde – schleicht sich der gleichmäßige Takt ein. Endlich kann sich das Ohr auf eine Konstante verlassen. »Jetzt beginnt das Frequenz-Lock-in, die Struktur erreicht ihre Eigenfrequenz«, ruft Gesa Ziemer. Die Wucht jedes einzelnen Kraftauslasses hat weiter abgenommen, dennoch schaukelt sich der regelmäßige Takt von fünf Schlägen pro Sekunde spürbar hoch: Das Vibrieren des Schleppwagens wächst in der Magengegend, als würde ein DJ die Bässe lauter drehen. Bis ein gewisses Niveau erreicht ist. Intensiver wird das Wummern im Bauch nicht mehr.

Ab etwa 90mm pro Sekunde gleitet die Struktur scheinbar mühelos durchs Eis. Fast geräuschlos bricht sie das Eis und schiebt einen steten Strom von Eiskrümeln vor sich hoch. Nach rund 40m Crashfahrt durch das künstliche Eis kommt der Schleppwagen zum Halt. Gesa Ziemer nickt zufrieden in die Runde. Mit dieser abschließenden Testfahrt hat sie nachgewiesen, dass die rot lackierte Aluminiumstruktur richtig berechnet war: »Wir wollten vorhersagen, bei welchen Geschwindigkeiten es für die Struktur kritisch wird.« Ihre Prognose hat sich bestätigt.

»Es sind die langsamen Tempi, die der Struktur sehr große Probleme bereiten. Dabei bauen sich über einen langen Zeitraum hohe Spannungen auf, die sich eruptiv entladen.« Solchen Extrembelastungen könne man begegnen, indem auf Höhe des Meeresspiegels rund um den Monopile ein Konus geschweißt werde. »Dann schiebt sich das Eis an der Schräge hoch, und eine Teil des Drucks wird in Biegebruch umgelenkt.«

Der zweite Problembereich ist das Frequenz-LockIn. »Jede Struktur hat ihre ganz spezielle Eigenfrequenz«, sagt sie. »Allerdings können wir eine Struktur verstimmen, etwa durch einen größeren Durchmesser des Monopiles oder die Veränderung der Länge.«

Insgesamt hat das Forschungsprojekt vier Jahre gedauert. Der Aufwand hat sich gelohnt – die sechs Auftraggeber aus der Offshore-Branche haben nun eine Berechnungsgrundlage für ihre Monopiles.

Hans Wille, Ronald Fromman