Auf der »Fehn Pollux« sorgte der EcoFlettner bereits für Aufsehen. Die Entwickler haben jetzt eine Firma gegründet, um das Windantriebskonzept weiter zu vertreiben. Die Rotor-Technik funktioniert nachweislich, Hürden gibt es dennoch zu berwinden.

Ralf Oltmanns, »geistiger Vater« des EcoFlettners, bestätigt im Gespräch mit der HANSA, dass die neue, in Leer ansässige Eco Flettner[ds_preview] GmbH aktuell dabei ist, Reedereien zu finden, die einen der neu entwickelten Rotoren auf einem oder mehreren ihrer Schiffe setzen lassen. Aus einem Interreg-Förderprogramm heraus entwickelten die Partner in einer Arbeitsgemeinschaft den Eco Flettner-Rotor, der in verschiedenen Varianten angeboten wird. Zehn Firmen sind heute Gesellschafter.

Angesichts der noch immer schwierigen Marktlage für einige Segmente wie der Shortsea-Schifffahrt ist das gar nicht so einfach.

»Interesse an der Rotortechnologie ist in der Reederschaft und bei den Werften durchaus vorhanden. Leider gibt es für die Implementierung gesetzlich vorgeschriebener CO2 -Reduzierungen noch keinen verbindlichen Fahrplan«, sagt Oltmanns. Somit blieben die Entscheidungen abhängig vom Treibstoffpreis, der bekanntlich im Laufe der Jahrzehnte kontinuierlich gestiegen sei, aber eben auch immer wieder für gewisse Zeiträume sinke.

»Gäbe es klare und globale Umweltregeln für CO2 -Emissionen einhergehend mit finanziellen Anreizen, hätten innovative Antriebssysteme oder alternative Brennstoffe eine bessere Basis. Die zusätzliche Investition lässt sich bereits bei den momentanen Treibstoffkosten rechnen«, so der Experte.

Zum anderen kommt es auf die Frage »Neubau oder Nachrüstung?« an. »Da gibt es bei den Baukosten Unterschiede. Zwar kann der Rotor innerhalb von wenigen Tagen eingebaut werden, doch schiffbauliche Eingriffe bei der Nachrüstung kosten eben auch Zeit.« Das ließe sich mit einem normalen Werftaufenthalt für Klasse-Besichtigung vereinbaren. Andererseits sei ein Neubauprojekt verhältnismäßig preiswerter, weil nichts umgebaut werden muss, alle Fundamentierungen, Kabelagen und Leitungen wären bereits im Schiffbau berücksichtigt. Bei Retrofits kostet das mehr Zeit und Geld. Hinzu kommen Ausgaben durch Zeichnungsprüfung, Besichtigungen oder das Engineering für das spezielle Schiff.

Grundlage für die Entscheidung, eine eigene Firma zu gründen, waren die sehr positiven Erfahrungen, die mit dem Pilotprojekt eines 30 t schweren, 18 mal 3 m großen Rotors auf dem 90 m langen Mehrzweckfrachter »Fehn Pollux« der ebenfalls Leeraner Schifffahrts- und Logistikgruppe Ems-Fehn gemacht wurden. Weil es so gut funktionierte und das von der EU geförderte Projekt auslief, entschloss sich ein Großteil der Beteiligten dazu, die neue Firma zu gründen. Auch Ems-Fehn ist dabei.

Im Portfolio gibt es verschiedene Rotor-Größen. So werden Rotoren mit zwei Endscheiben inklusive Vormontage, Installation und bei einem Retrofit mit Fundamentierungskosten angeboten. Je nach Schiffsdesign sind Rotoren mit 18, 24 oder 33m Höhe möglich.

Ausfallzeiten habe es im Projekt »Fehn Pollux« keine gegeben, lediglich der Windsensor musste nach Sturmschäden ausgewechselt beziehungsweise ein Wärmesensor nach Erfahrungen mit der Hitze in der Mittelmeerregion angepasst werden.

Insgesamt gab es immer wieder Herausforderungen im Bereich der Sensorik, das sorgte bei der komplexen Neuentwicklung für eine steile Lernkurve. »Es war wichtig, so viele Daten wie möglich zu sammeln. Die Alarm-Einstellungen mussten zum Teil in der Software angepasst werden. Das sind aber keine Schwierigkeiten, sondern Erfahrungen, die wir gesammelt haben«, so der Leeraner.

Mit diesen Erfahrungen wollen er und sein Team den Rotor weiterentwickeln, auch bezüglich der Integration in das Schiffsdesign. Dabei geht es unter anderem um die Aspekte Gewicht, Material sowie Leicht- und Schnellläufigkeit. Hier wollen die Entwickler optimieren. Sie tüfteln etwa an Produktionsverfahren. Der Rotor werde mit Sicherheit leichter werden. Zwar will man bei GFK als Material bleiben, dafür allerdings Änderungen im Herstellungsverfahren vornehmen.

In der Konstruktion ist man bei Eco Flettner neue Wege gegangen. So wurde der Rotor mit einer oberen und unteren Endscheibe ausgestattet, um einen Druckausgleich an beiden Enden des Rotors widerstandsarm zu unterbinden. Ein besonderes Augenmerk wurde auch auf die Lagerung des rotierenden Zylinders gelegt, um Reibungswiderstände so klein wie möglich zu halten, aber auch für eine lange Haltbarkeit zu sorgen. Entsprechend wird auch künftig genau beobachtet, wie sich Lager und Schmieröl verhalten. Bislang wurde kein Verschleiß festgestellt.

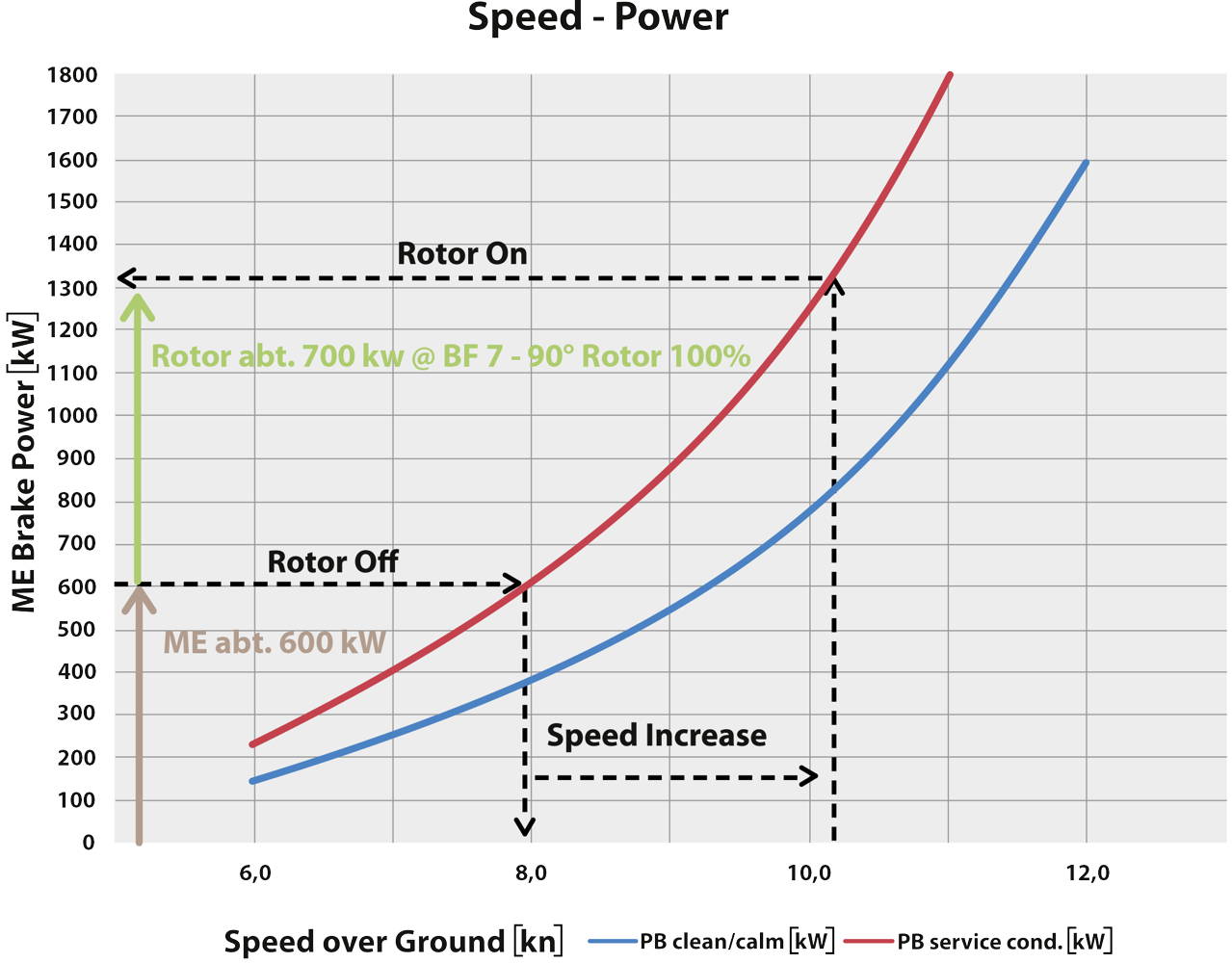

Eine Entwicklung, die positiver ausfiel als erwartet, war die Effizienz des Rotors. Alle zuvor gemachten Untersuchungen basierten auf Windkanal-Versuchen und daraus abgeleiteten physikalischen Formeln. Jetzt wurde festgestellt, dass der Rotor erheblich effizienter als unter Laborbedingungen wirkt. Bei Windstärken 4 bis 5 ist er 20% effektiver als erwartet, bei 7,5 bis 8 sogar bis zu 40%.«

Das ist wichtig für die Vertriebsaktivitäten. Der Businessplan der Eco Flettner GmbH sieht vor, im nächsten Jahr mindestens zwei Rotoren zu verkaufen, in den Jahren darauf rechnet man sogar mit einer höheren Nachfrage.

Das Team ist zuversichtlich, die Ziele zu erreichen, nicht zuletzt mithilfe der Handelspartner in der Gesellschaft, etwa das Handelshaus Bremen und Loewe Marine. Einige Werften haben den Angaben zufolge Interesse bekundet, den Rotor mit anzubieten.

Von anderer Seite erhofft sich Oltmanns jedoch mehr Engagement: »Das Problem der Finanzierung muss gelöst werden. Da ist auch die Politik gefragt, entsprechende Systeme für nachhaltige Antriebstechnologien einzurichten. Wenn man es wirklich ernst meint, in der Schifffahrt großflächig zu agieren, gehört aus meiner Sicht für die Dekarbonisierung eine Finanzierung beziehungsweise eine Förderung dazu. Ernsthafte Klimaschutz-Maßnahmen gibt es nicht zum Nulltarif.«

Michael Meyer