Ein Jahr nach dem Brand auf der deutschen Fähre »Peter Pan« liegt jetzt der Untersuchungsbericht vor. Die Analyse, aus der die HANSA zitiert, enthält einige Empfehlungen für die Klassifikation, die Rechtslage und die Reederei

Am 9. Juli kam es auf der Fähre der Reederei TT-Line auf der Fahrt von Rostock nach Travemünde zu[ds_preview] einem Brand infolge eines Maschinenschadens. Zum Zeitpunkt des Vorfalls waren vier der fünf Dieselgeneratoren für den Antrieb im Einsatz, drei auf der Steuerbordseite und die vordere der beiden Maschinen auf der Backbordseite. Die schwedische Havariekommission (SHK) untersuchte als Behörde des zuständigen Flaggenstaats den Vorfall und hat jetzt ihren Bericht vorgelegt. Die deutsche Bundesstelle für Seeunfalluntersuchung (BSU) war als betroffener Küstenstaat an der Untersuchung beteiligt.

Einwände der Schweden

Die SHK sieht dagegen die Notwendigkeit, die Konstruktion der Kurbelgehäuseentlüftung näher zu untersuchen. Darüber hinaus wurde die Ursache des Maschinenschadens und des darauffolgenden Brandes untersucht. Der Brandschutz des Schiffes und die Bedingungen zur Verhinderung einer Krängung im Falle eines Wassereinbruchs wurden ebenfalls analysiert. Es gab auch Anlass, Fragen zur technisch redundanten Auslegung anzusprechen.

Auf der Fähre wurde die Kurbelgehäuseentlüftung der drei Maschinen auf der Steuerbordseite, also DG 1, DG 3 und DG 5, auf Deck 10 zusammengeführt. »Es gibt mehrere Gründe, warum es nicht vorteilhaft ist, Kurbelgehäuseentlüftungsrohre verschiedener Maschinen miteinander zu verbinden. Beispielsweise besteht die potenzielle Gefahr, dass sich ein Brand im Falle einer Explosion im Kurbelgehäuse durch die Rohre auf eine der anderen Maschinen ausbreiten kann«, so der Bericht. Ein weiterer Nachteil sei, dass es bei Wartungsarbeiten an einer der Maschinen notwendig sein kann, das Kurbelgehäuseentlüftungsrohr zu blockieren, um eine Strömung in die falsche Richtung zu vermeiden. Es bestehe dann die Gefahr, dass bei der Wiederinbetriebnahme der Maschine vergessen wird, die Blockierung zu entfernen, was wiederum zu übermäßigem Druck im Kurbelgehäuse und zu unverbrannten Kohlenwasserstoffen und zur Ansammlung von Kondenswasser in der Maschine führen kann. Übermäßiger Druck kann auch zu Ölleckagen führen. Auf der »Peter Pan« kam es häufig zu einem Überdruck im Kurbelgehäuseentlüftungssystem, so dass es notwendig wurde, genau das zu tun: die Rohre während der Wartung zu blockieren.

Am unteren Ende der Kurbelgehäuseentlüftungsrohre war ein Ölnebelmelder montiert. Der Melder war von einem Typ, der nach Angaben des Herstellers nicht für den Einsatz in einer Maschine geeignet ist, bei der die Gefahr besteht, dass die Kurbelgehäuseentlüftung blockiert oder das Durchströmen behindert wird. Bei miteinander verbundenen Kurbelgehäuseentlüftungsrohren könne die Funktion des Melders der Ansicht zufolge daher als unzuverlässig beurteilt werden, da er unter der Annahme konstruiert wurde, dass keine verbundene Kurbelgehäuseentlüftung besteht.

Um einseitigen Wassereintritt, beispielsweise bei Schäden am Schiffsrumpf, zu verhindern, gibt es Anforderungen hinsichtlich Gegenflutungseinrichtungen, die nachteilige Folgen verhindern sollen. Auf der »Peter Pan« bestand dieses System aus Rohrleitungen unter anderem zwischen den Räumen für DG l und DG 2 beziehungsweise DG 3 und DG 4. Die Rohrleitungen, die zu Zwecken des automatischen Betriebs vollständig unblockiert waren, setzten jedoch jede potenzielle Brandschutztrennung zwischen den Räumen außer Kraft. Dies bedeutete, dass die vier genannten Maschinenräume trotz einer eventuellen Brandschutztrennung im Prinzip miteinander verbunden waren: in Längsrichtung auf Deck 5 durch die zusammengeführten Abgasrohre auf der Steuerbord- beziehungsweise Backbordseite und in Querrichtung durch die Gegenflutungsrohre zwischen gegenüberliegenden Maschinenräumen. Somit gab es keine vollständige Brandschutztrennung zwischen den vier Räumen.

Über Sicherheitsniveau gebaut

Die »Peter Pan« wurde mit einem Sicherheitsniveau gebaut, das über den Mindestanforderungen lag. Seinerzeit sprach beispielsweise nichts dagegen, alle fünf Hauptmaschinen in einem Raum unterzubringen, es hätte also überhaupt keine Art von Brandschutztrennung zwischen ihnen gegeben. Die Kabel und Rohrleitungen verliefen jedoch ungeschützt von einem Maschinenraum zum nächsten, was dazu führte, dass Schäden in einem Raum Auswirkungen in einem anderen haben konnten. Dies war auch der Fall, da nicht nur eine, sondern alle drei Maschinen auf der Steuerbordseite ausfielen. Folglich wurde eine Betriebssicherheit, die mit zusätzlichen redundanten Systemen erzielt worden wäre, nach Angaben der Ermittler »nicht erreicht«. Als »unbefriedigend« wurde eingestuft, dass Vorschriften, die zu mehr Sicherheit beitragen sollen, von anderen Vorgaben mit dem gleichen Ziel außer Kraft gesetzt werden können, wie in diesem Fall durch Stabilitätsvorschriften.

Eine Art Barriere in den Gegenflutungsrohren, etwa eine spezielle Ventilanordnung oder eine Sperre, könnten den Brandverlauf begrenzen, heißt es. Eine solche Barriere müsste jedoch so schwach ausgelegt werden, dass sie ihre automatische Funktion beibehalten und bei einem bestimmten Wasserdruck nachgeben würde. Als solche würde sie aber einem Verpuffungsbrand wie in diesem Fall kaum standhalten.

Die SHK erhebt explizit nicht den Anspruch, zu bestimmen, welches Risiko oder welche Gefahr und damit welche Regelung Vorrang haben soll, ist aber dennoch der Auffassung, dass es sich hierbei um eine sicherheitstechnisch so wichtige Angelegenheit handele, dass eine ordnungsgemäße Überprüfung durchgeführt werden sollte.

Die Empfehlungen

Bei der Untersuchung hat sich herausgestellt, dass alle Maschinen auf der Steuerbordseite gemeinsam deaktiviert wurden, als die Treibstoffzufuhr zu DG 3 unterbrochen wurde, weil es technisch nicht möglich war, jede einzeln von der Versorgung zu trennen. »Wenn es möglich gewesen wäre, die Treibstoffzufuhr nur für DG 3 zu unterbrechen, wäre die Möglichkeit, einen der anderen Generatoren am Laufen zu halten, erheblich größer gewesen. In jedem Fall hätte DG 5 in dieser speziellen Situation zumindest eine Zeit lang weiterlaufen können, selbst wenn die Verkabelung und die Rohrleitungen von DG 1 beschädigt waren«, so die Schweden.

Im Ergebnis der Untersuchung hat die schwedische Untersuchungsbehörde SHK einige Empfehlungen ausgesprochen. Der schwedischen Verkehrsbehörde wird empfohlen, ihre Aufmerksamkeit auf das Problem der Regelungen für die Gegenflutung in Verbindung mit der Gefahr der Brandausbreitung zu richten und entsprechende Maßnahmen zu ergreifen sowie auf nationaler und internationaler Ebene auf das Problem der miteinander verbundenen Kurbelgehäuseentlüftung aufmerksam zu machen.

Der Klasifikationsgesellschaft DNV GL wird empfohlen, die Auslegung der Vorschriften zur Kurbelgehäuseentlüftung zu überprüfen und sicherzustellen, dass diese angewendet werden. TT-Line wird nahegelegt die technischen Maschinensysteme des Schiffes im Hinblick auf redundante Auslegung und Brandschutz zu modernisieren.

Der Vorfall

Auf der Fahrt von Rostock nach Travemünde spürte die Besatzung der »Peter Pan« plötzlich starke Vibrationen. Kurz danach wurden der Feueralarm und die automatische Sprinkleranlage in Maschinenraum 4, wo sich Dieselgenerator 4 (DG 4) befand, und in Maschinenraum 3, wo sich Dieselgenerator 3 (DG 3) befand, ausgelöst. Später stellte sich heraus, dass in der Hauptmaschine im Maschinenraum 3 auf der Steuerbordseite in Zylinder 6 eine Pleuelstange gebrochen war.

Nach dem Bruch der Stange entstand ein Verpuffungsbrand, weil Treibstoff und Schmieröl in den beschädigten Zylinder spritzten.

Ausschlaggebend für die Schäden in Raum 4 waren die aus Maschinenraum 3 kommenden offenen Gegenflutungsrohre. Ausgangsbedingung für die Abschaltung aller Maschinen auf der Steuerbordseite war, dass die Verkabelung in Maschinenraum 3 nicht brandgeschützt war und dass die Versorgungssysteme für Treibstoff und Kühlwasser nicht in ausreichendem Maße redundant ausgelegt wurden.

Der Brand verursachte auch Schäden in Maschinenraum 4 auf der Backbordseite des Schiffes. Dort kam es jedoch zu keinem weiteren Feuer. Der Brand verursachte umfangreiche Schäden in Maschinenraum 3. Kabel und Rohrinstallationen, die zu Maschinenraum I führten, wurden beschädigt.

Die insgesamt fünf Maschinen waren jeweils in verschiedenen Räumen untergebracht. Die vorgesehene brandraumabschließende Wirkung zu anderen Räumen entsprach nach Angaben der SHK der Klasse A-0, obwohl dies zum Zeitpunkt des Baus der »Peter Pan« den Vorschriften zufolge nicht erforderlich war. »Die Untersuchung hat jedoch gezeigt, dass vier der Maschinenräume unter anderem durch vollständig geöffnete Gegenflutungsrohre verbunden waren, was die A-0-Widerstandsfähigkeit untergraben hat«, heißt es in dem Bericht. Die Analyse habe auch ergeben, dass sich heiße Abgase durch diese Rohre von Maschinenraum 3 zu Maschinenraum 4 ausbreiteten. Andererseits dienten die Gegenflutungsrohre dazu, die Stabilitätsvorschriften zu erfüllen, um eine Krängung des Schiffes im Falle eines Wassereinbruchs zu verhindern. »Der Vorfall ist somit ein Beispiel dafür, wie Vorschriften zum Umgang mit verschiedenen Arten von Risiken einander entgegenwirken können«, schreibt die SHK.

Darüber hinaus zeigt die Untersuchung, dass die Kurbelgehäuseentlüftungen der Hauptmaschinen auf beiden Seiten des Schiffes auf Deck 10 zusammenliefen, obwohl dies nach dem Wortlaut der Vorschriften der Klassifikationsgesellschaft nicht zulässig war.

Die Klassifikationsgesellschaft DNV GL hat dem Bericht zufolge erklärt, dass die Zusammenführung von Kurbelgehäuseentlüftungsrohren zulässig sei, solange eine Wechselwirkung zwischen den Rohren verhindert werde. Die Länge der betreffenden separaten Rohre beträgt etwa 30m, bevor sie in einem gemeinsamen Aufnahmebehälter enden, und dies wird als geeignete Maßnahme erachtet, sodass die Installation laut DNV GL voll und ganz den Klassifizierungsregeln entspricht. Dieser Ansatz war bereits zu dem Zeitpunkt, als die »Peter Pan« im Jahr 2000 gebaut wurde, anwendbar und ist bis heute gängige Praxis.

Die Schäden

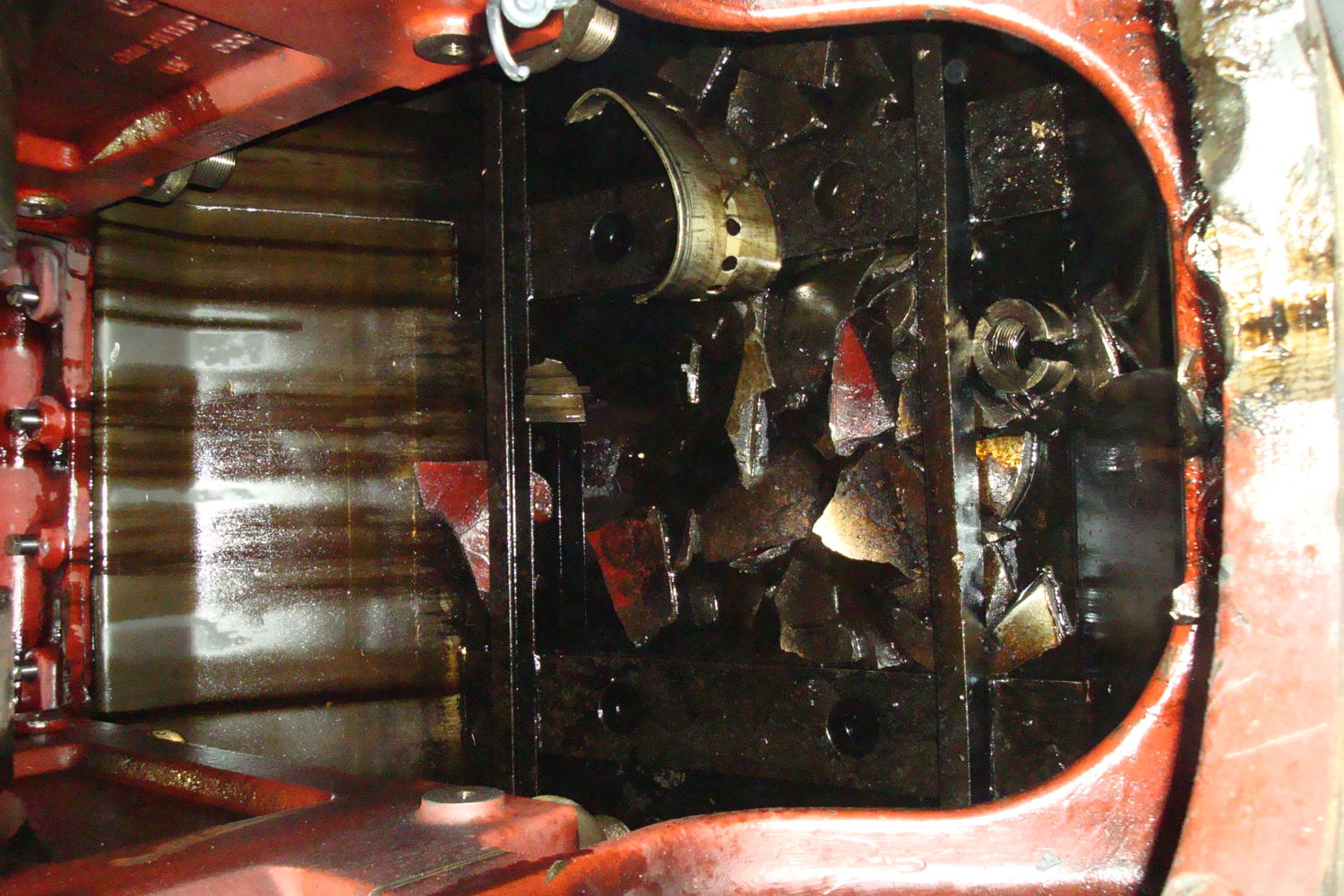

Maschinenraum 3, in dem sich DG 3 befand, wurde sowohl durch die aus der Maschine herausgeschleuderten Teile als auch durch den nachfolgenden Brand erheblich beschädigt. Es gab umfangreiche Schäden, angefangen an Deck 1, bis hin zur Spitze des Schornsteins. Ein großer Teil der elektrischen Anlagen, Steuerschränke, Elektromotoren oder der Verkabelung schmolz ganz oder teilweise, was zu Kurzschlüssen führte. Ein Teil der beschädigten Kabel verlief zum Raum von DG 1, dem vor dem von DG 3 befindlichen Raum, was dazu führte, dass dessen Alarm- und Kontrollsysteme ebenfalls ausfielen. Auch bei DG 3 waren große Motorteile aus Zylinder 6 herausgeschleudert worden und hatten unter anderem Schäden an Rohren und Isolierung verursacht.

Oberhalb der Maschine befand sich ein Träger für den Kabelkran 7, der zum Heben schwerer Motorteile verwendet wurde. Dieser Träger wurde während des Brands so heiß, dass er sich verbog und ersetzt werden musste. Auch der Scrubber wurde so schwer beschädigt, dass er ohne umfangreiche Reparaturen nicht wieder in Betrieb genommen werden konnte.

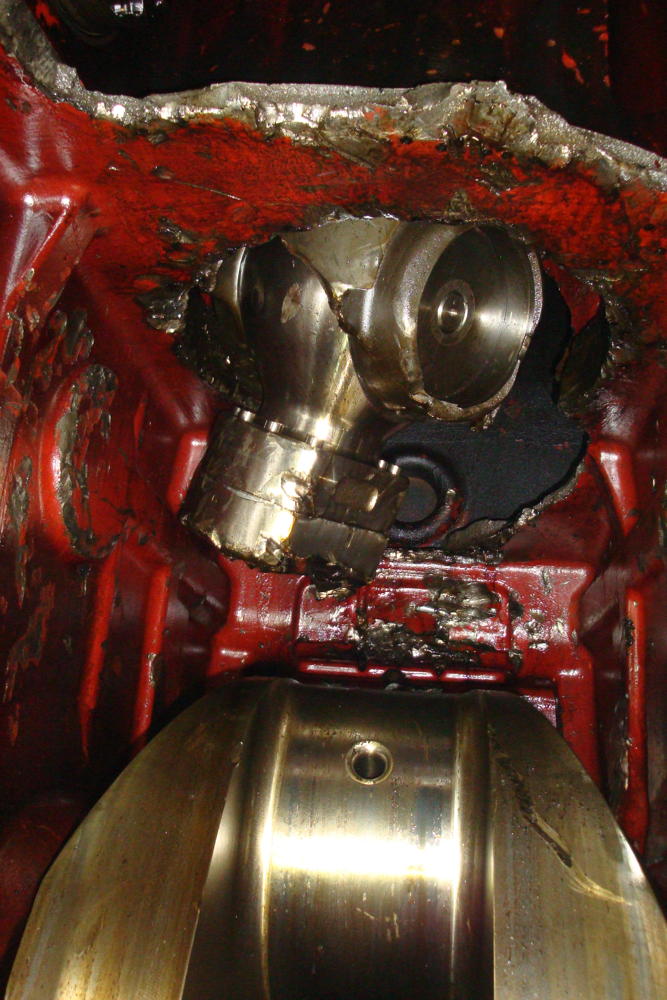

Infolge der heftigen Vibrationen, die auftraten, als der Motor versagte, sich aber noch drehte, fingen einzelne Teile an, sich voneinander zu lösen. Beispiele hierfür waren Metallplatten um die Isolierung des Abgasrohrs und lose oder gedehnte Schrauben, darunter auch solche am Sockel des Turboladers. Einige Rohre waren ebenfalls auseinandergerüttelt worden, darunter auch Druckluftleitungen.

Der Schaden an der Maschine war so groß, dass sie ersetzt werden musste. Der zugehörige Generator war jedoch kaum beschädigt. An Zylinder 6 waren der Kolben und die Zylinderbuchse in zerbrochen.

Der Motorblock hatte erhebliche Schäden erlitten. Motorteile, wahrscheinlich die Pleuelstange oder die Gegengewichte, hatten Löcher in die Unterseite des Motors geschlagen. An Zylinder 6 wurde auch die Nockenwelle beschädigt, weil andere Teile dagegen geschleudert wurden. Auch Spuren von Reibverschleiß konnten festgestellt werden. Bei Zylinder 1 waren alle Einlass- und Auslassventile im Zylinderkopf gebrochen, eines oder mehrere davon hatten den Kolbenboden bis zur Ölkammer durchlöchert, wodurch die Brennkammer und das Kurbelgehäuse direkten Kontakt bekamen. Der Kolben war zweigeteilt, das heißt, die Krone war vom Schaft getrennt.

Obwohl der Ölnebelmelder auslöste und ein automatisches Stoppsignal gegeben wurde, lief die Maschine weiter. Dies könnte auf die Tatsache zurückzuführen sein, dass einige Druckluftleitungen beim Ausfall von Zylinder 6 brachen. Da die Notabschaltung der Maschine mithilfe von Druckluft arbeitete, die die Treibstoffpumpen der Maschine zum Stillstand bringen sollte, funktionierte die Abschaltung nicht.