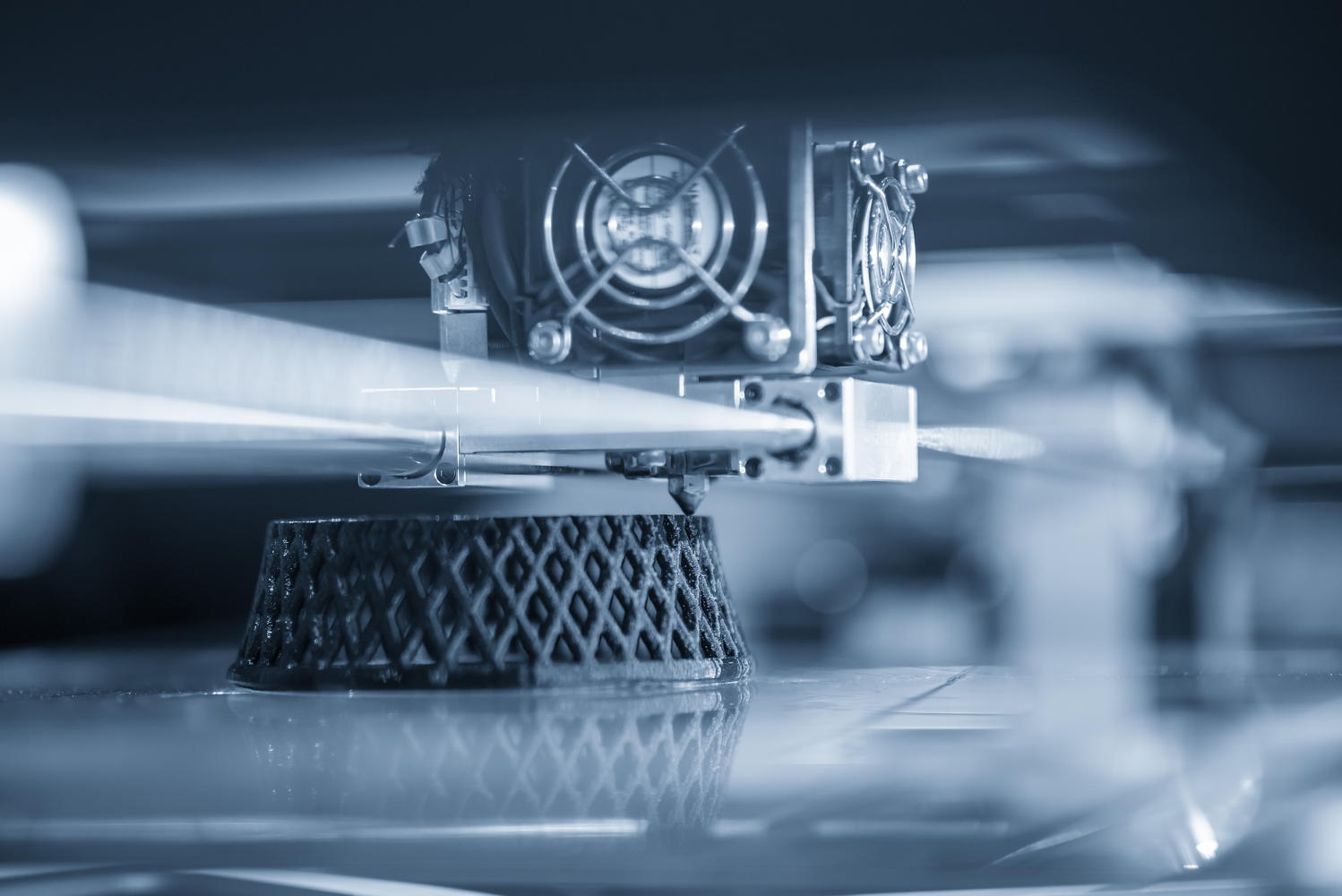

In der maritimen Branche existieren bisher relativ wenige industrielle Anwendungen additiver Fertigungstechnologien. Die bekanntesten und wirtschaftlich sinnvollen Einsatzfälle betreffen die Herstellung von Schiffspropellern, die Reparatur von großen Wellen und Gehäuseteilen mittels Laserpulverauftragschweißen sowie den Aufbau komplex geformter Rumpfsegmente aus Kunststoff

Das Maritime Netzwerk für den 3D-Druck (MN3D), bestehend aus 20 Unternehmen und Forschungseinrichtungen vorwiegend aus dem Norden Deutschlands, hat[ds_preview] im Januar 2020 seine Arbeit aufgenommen. Diese Kooperation basiert auf einer Initiative des Maritimen Clusters Norddeutschland (MCN) und beabsichtigt nun, die additive Fertigung in der Schiffbau- und Zulieferindustrie weiter zu verbreiten und deren individuellen Nutzen für die Branche zu erschließen.

Ziel der Beteiligten ist die Identifikation neuer Anwendungsmöglichkeiten mit maritimem Bezug und die Entwicklung optimierter Bauteile oder Produktionsprozesse. Dabei sind die spezifischen maritimen Anforderungen und Einsatzbedingungen wie beispielweise die Korrosionsgefahr durch Seewasser, die oftmals sehr großen Bauteildimensionen und die hohen Belastungen an Bord zu berücksichtigen. Mehrere Arbeitsgruppen innerhalb des Netzwerkes widmen sich unterschiedlichen Themenfeldern, in denen Forschungs- und Entwicklungsprojekte geplant sind. Die Interessen der Unternehmen richten sich etwa auf die Qualitätssicherung 3D-gedruckter Komponenten, die Kombination von verschiedenen Materialien im additiven Herstellprozess, die Konditionierung von Bauteiloberflächen und die Skalierung der Prozesse für großformatige Bauteile.

Deutlich mehr Gestaltungsfreiheit

Der 3D-Druck bietet sowohl für Polymerwerkstoffe als auch für Metalle technische Möglichkeiten, die sich mit konventionellen Herstellverfahren nicht realisieren lassen. Neben der Gestaltungsfreiheit für die derart produzierten Komponenten besitzt die additive Fertigung den charakteristischen Vorteil der Funktionsintegration. Das bedeutet, dass die Bauteile durch entsprechende Modifikation zusätzliche Funktionalitäten wahrnehmen können, um ihren Einsatz zu optimieren.

Ein Beispiel stellt die Einbringung von konturnahen Kühlkanälen dar, die in ein Bauteil »hineingedruckt« werden können, die Hohlräume der Kanäle werden also beim schichtweisen Aufbau von Material ausgespart. Ein anderes Beispiel ist die Integration von Sensorik in einem Bauteil, und zwar auch an Positionen im Inneren des Bauteils, die von seiner Oberfläche aus nicht mehr zugänglich sind.

Laufzeit- vs. zustandsbasiert?

Insbesondere in der maritimen Anwendung können diese Sensoren wertvolle Informationen liefern. Der Zustand von Anlagen an Bord eines Schiffes muss regelmäßig mit zeitaufwändigen und kostenintensiven Methoden überprüft werden. Im Falle eines auftretenden Schadens wird der Schiffsbetrieb gestört und eventuell sogar unterbrochen, was dann zusätzliche Kosten hervorruft.

Derzeit erfolgen die meisten der notwendigen Wartungen laufzeitbasiert, unabhängig vom tatsächlichen Zustand der Anlagen. Durch die Integration der Sensorik lassen sich jedoch intelligente Bauteile erschaffen, die ihre Belastung selbst überwachen und bei Bedarf eine erforderliche Reparatur anzeigen. Eine somit erreichte zustandsbasierte Wartung und Substitution von Komponenten senkt die Betriebskosten und steigert die Zuverlässigkeit der Anlagen.

Sensoren im Metallbauteil

Als Mitglied des MN3D-Netzwerkes unterstützt die Fraunhofer-Einrichtung für Additive Produktionstechnologien IAPT die Unternehmen der maritimen Industrie bei der Umsetzung innovativer Ideen. Dem Fraunhofer IAPT aus Hamburg ist es gelungen, Sensoren während des 3D-Druckprozesses im Inneren eines Metallbauteils zu platzieren.

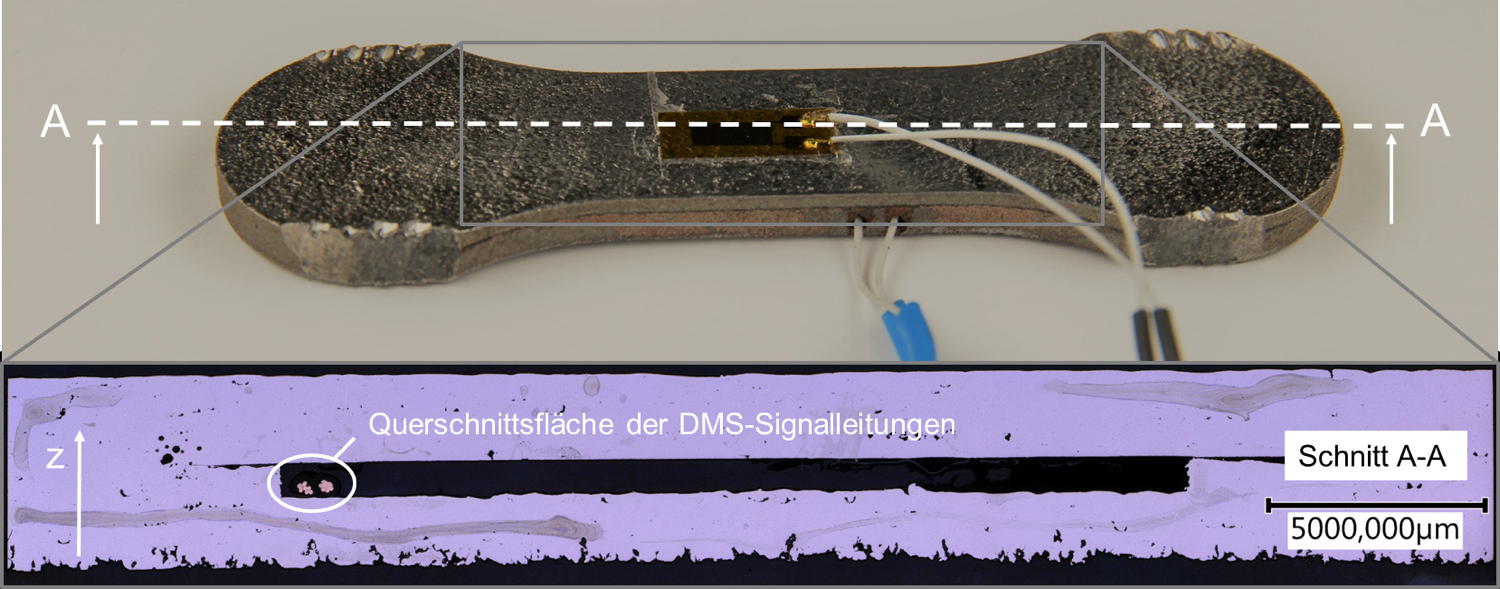

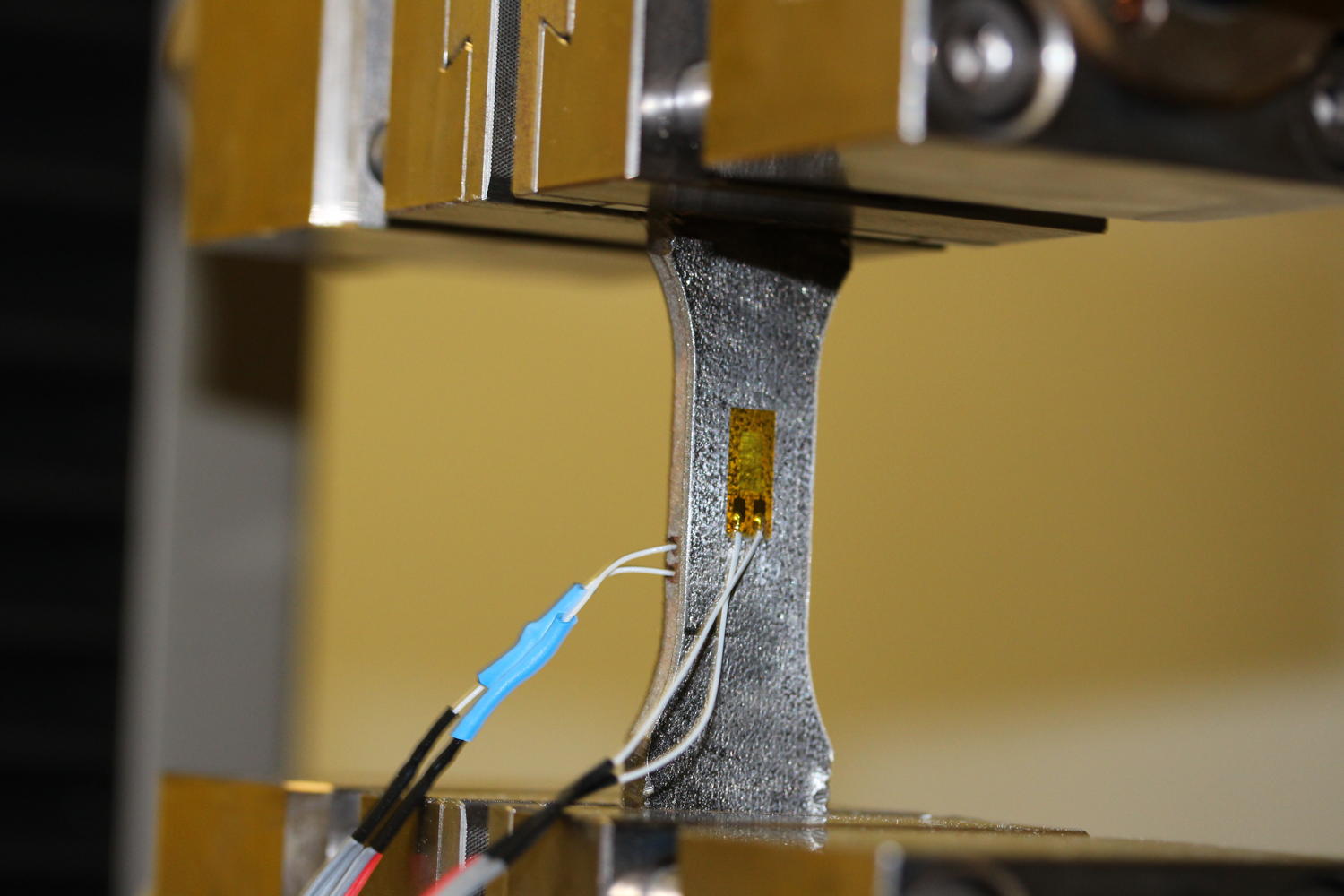

Zu diesem Zweck wird der additive Aufbau im pulverbettbasierten Laserstrahlschmelzverfahren unterbrochen, der Sensor in das Bauteil eingeklebt und der Schichtaufbau anschließend fortgesetzt, sodass der Sensor vollständig vom 3D-gedruckten Material umschlossen ist. Abbildung 1 zeigt einen Probekörper mit einem eingebetteten Dehnungsmessstreifen (DMS) in der Ansicht sowie im Querschnitt. Die Position des eingebetteten Sensors ist nur temporär im Ablauf des 3D-Drucks zugänglich, dessen Aufbau in z-Richtung erfolgt. Der integrierte Sensor wird über ebenfalls eingebettete Signalleitungen mit elektrischem Strom versorgt.

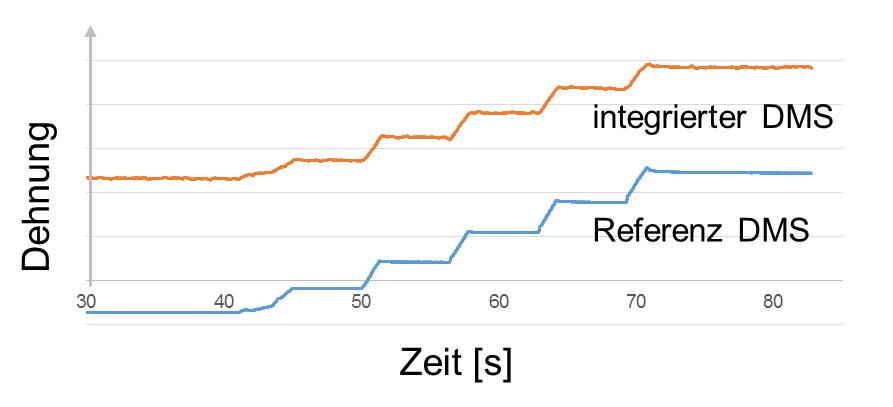

Die spezielle Herausforderung besteht darin, den Sensor im additiven Fertigungsprozess vor Hitzeeinwirkung zu schützen und ihn beim Aufschmelzen des Pulvermaterials durch den Laserstrahl nicht zu beschädigen. Zur Überprüfung der Funktionsfähigkeit des eingebetteten Sensors verfügt der Probekörper über einen zweiten Dehnungsmessstreifen an der Oberfläche, dessen Ergebnisse im Zugversuch als Referenzwerte dienen. Abbildung 2 belegt die übereinstimmende Reaktion der beiden Sensoren auf die Belastung des Probekörpers im Zugversuch und somit die Einsetzbarkeit des eingebetteten Sensors.

Vorausschauende Wartung

Übertragen auf reale Bauteile können belastende Kräfte, resultierende Verformungen oder auch Schwingungen mit Hilfe von integrierten Sensoren erfasst und statistisch ausgewertet werden, um eine Bauteilhistorie zu erstellen. Einzig die additive Fertigung erlaubt es dabei, die Sensoren an beliebiger Stelle auch im Bauteilinneren zu positionieren und die Messwerte dort aufzunehmen, wo sie die größte Relevanz besitzen.

Auf Basis der Überwachungsdaten wird eine belastungsgesteuerte, vorausschauende Wartung (Predictive Maintenance) von maritimen Komponenten möglich, um teure Reparaturen und unplanmäßige Liegezeiten im Hafen zu vermeiden. So leistet die additive Fertigung indirekt einen Beitrag zur weiteren Digitalisierung und der Vision intelligenter Bauteile, die selbständig und rechtzeitig ihren eigenen Ersatz bestellen.

Olaf Steinmeier, Gefei Li – Fraunhofer-Einrichtung für Additive Produktionstechnologien IAPT