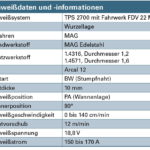

Teilautomatisierte Lösung zum Schweißen steigern die Qualität von langen Nähten und optimieren Arbeitsprozesse. Der Anlagenbauer Dürr beschreibt die Anwendung des Schweißbrennerfahrwerks von Fronius

Lange gerade Nähte, feste, hoch beanspruchbare Schweißverbindungen, dicke Stahlbleche und dazu das wettbewerbsgemäße Effizienzkriterium – diese Bedingungen sind charakteristisch für viele[ds_preview] Fügeprozesse im Schiffbau. Falls die Losgröße bzw. die Zahl gleichartiger Werkstücke relativ gering ist, kann eine Teilautomatisierung die günstigste Lösung sein. Zu verbindende Paneele, aus denen die Schiffsaußenhaut im Rohbau entsteht, sind dabei nur ein Beispiel. Wie diese Nähte durch eine halbautomatisch gefügte Verbindung zu schließen sind, demonstriert der Anwendungsfall des Maschinen- und Anlagenbauers Dürr in Zistersdorf, Niederösterreich.

Das Beispiel beim Schweißen einer rund 4,5 m langen, sechskantigen Welle aus 10 mm dickem Edelstahlblech zeigt, wie die Kapazität um ca. 15 % gegenüber dem vorher praktizierten Handschweißen gesteigert wurde. Die erzielten Nutzwerte sind übertragbar auf Anwendungsfälle mit langen, geraden Nähten, wie sie auch im Schiffbau typisch sind. Im Mittelpunkt der Lösung steht das Fahrwerk FDV (Fronius Driving Vehicle) 22 MF mit Schweißbrennerpendelung von Fronius.

Automation

Die Verknüpfung von hoher Qualität, Wiederholgenauigkeit, Dokumentierbarkeit, höchster Effizienz und Produktivität ist mit der Automatisierung der Prozesse zu erreichen. Was im Automobilbau mit Roboter-Fertigungslinien funktioniert, ist auf den Schiffbau mit seiner häufigen »Losgröße eins« kaum übertragbar. Die Arbeit von hunderten Handschweißern bestimmt zum Teil noch heute den Fertigungsalltag im Rohbau. Eine bedenkenswerte Alternative zeigt die praxiserprobte, variier- und gestaltbare teilautomatische Lösung auf. Sie besteht im Grundmodell aus einem Schweißsystem, montiert auf einem Fahrwagen (Traktor).

Erfahrungen in Stahl

Bei der Firma Dürr steht der Werkstoff Edelstahl im Mittelpunkt. Dessen Be- und Verarbeitung ist vergleichbar mit der im Schiff- und Maschinenbau. Die Teile bestehen vorwiegend aus den Werkstoffen S235, S355JR, 1.4307, 1.4571, 1.4462 und 253 MA.

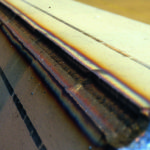

Neben dem Biegen, Trennschneiden und Stanzen, sowie der Oberflächenbehandlung bildet das Schweißen eine Kernkompetenz. Peter Hanzlovic, gelernter Betriebsschlosser und Maschinenbauingenieur bei Dürr, stellt die Fertigungsaufgabe vor: Die 4,45 m lange Welle für die Lackieranlage fertigen die Experten aus 10 mm dickem Edelstahlblech. Dafür kanten sie das im Werk zugeschnittene Material in ein Sechskantrohr mit einem Innenkreisdurchmesser von 15 cm. Die entstehende Längsfuge wird mit einer Schweißnaht geschlossen. Von der Qualität dieser Naht hängen die Stabilität und damit die einwandfreie Funktion der Welle entscheidend ab.

Bis November 2011 fügten erfahrene Schweißer die Längsnaht rein manuell. »Nur hoch qualifizierte Fachleute sind in der Lage, eine normgerecht feste, qualitativ hochwertige Schweißnaht zu setzen«, erklärt Betriebsleiter Hanzlovic. Zudem habe sich, so Hanzlovic, das manuelle Fügen als Produktivitätsbremse erwiesen, weil nach dem Schweißen der Wurzellage ein Arbeitsgang des händischen Nachschleifens notwendig wurde. So mussten die Höhenunterschiede der handgefügten Naht eingeebnet werden, damit sich eine durchgehend plane Fläche für die Decklage ergibt.

Alternativer Lösungsansatz

Der Betriebsleiter erklärt die Wahl dieser Lösung, deren Richtigkeit er inzwischen durch mehrjährige Praxiserfahrung bestätigt sieht: »Das automatische Pendeln des Brenners während der Vorschubbewegung des Fahrwagens hat beim Überbrücken des großen Spaltes bedeutende Vorteile. Wir erhalten eine gleichmäßige, normgerechte Wurzelnaht, die sich ohne Nacharbeit als ebene Grundlage für die Decklage eignet.« Diese Naht ist im Pulslichtbogenprozess gemäß der entsprechenden WPS (Welding Procedure Specification) gefügt. Die Decklage entsteht entlang der 4,45 m langen Kante im Kurzlichtbogenprozess mit Fülldraht. Für beide Arbeitsgänge setzt Dürr das Schweißsystem TransPulsSynergic 2700 von Fronius ein.

Besonderheiten, Daten und Kennzeichen

Seitlich neben dem 4,5 m langen Werkstück und parallel zu seiner Längsachse verläuft die Schiene, auf der sich der Fahrwagen mit dem pendelnden Brenner bewegt und mit Magnetkräften geführt wird. Über die Länge von 4,5 m ist die horizontal in die Vorrichtung eingelegte, 120 kg schwere Welle vor dem Schweißen bis zu 5 mm durchgebogen. Die Breite des zu schließenden Spaltes kann im Nahtverlauf deutlich differieren. Dies sind im Zusammenhang mit der Kosten-Nutzen-Relation Gründe, die gegen eine vollautomatisierte Lösung sprachen. Hanzlovic beschreibt die Arbeitsabläufe mit dem FDV 22 MF: »Vor Beginn des Fügens stellt der Schweißer über die entsprechenden Funktionen die Pendelbewegung ein, die maximal 25 mm erreichen kann. Seine zertifizierte Schweißerqualifikation genügt, er muss nicht langjährige spezielle Erfahrungen mitbringen, wie sie zuvor beim manuellen Schweißen unabdingbar waren. Einstellen kann er auch die Geschwindigkeit für die Spaltüberbrückung und die Verweilzeit in der jeweiligen Endlage der Pendelbewegung. Alle Bewegungen sind nicht nur vor, sondern auch während des Schweißprozesses veränderbar. Während des gesamten Fügeprozesses überwacht der Schweißer die Lage und Führung des Schweißbrenners. Er kann zeitnah in den Prozess eingreifen und gegebenenfalls sofort Korrekturen vornehmen.«

Optionen

Das akkubetriebene Längsfahrwerk mit Permanentmagnet FDV 22 FM ist mit 22 kg belastbar und eignet sich für das mechanisierte Längsnahtschweißen im MIG (Metall-Inert-Gas) / MAG (Metall-Aktiv-Gas)-Verfahren. Der integrierte Permanentmagnet sorgt für die Traktion der Räder auf dem austenitischen Werkstück oder auf einer Schiene und ermöglicht das Schweißen in verschiedenen Positionen, z. B. PA, PB, PC, PF und PG. Der Fahrwagen erreicht im vertikalen Betrieb eine Geschwindigkeit von 125 cm/min und horizontal bis 140 cm/min, wenn eine Belastung von 85 N angenommen wird. Die Energiequelle des Akkumulators mit minimal zwei Stunden Schweißbetrieb bei ca. 45 min Ladezeit gewährt dem Anwender volle Mobilität. »Wir haben immer mehrere Akkumulatoren im Einsatz, um Ausfallzeiten zu vermeiden. Der Prozess des Akkuwechsels ist kurz, vergleichsweise wie bei einer Bohrmaschine. Und in unserem Dauereinsatz beträgt die Akkulaufzeit ca. sechs bis acht Stunden«, erklärt Hanzlovic.

In Zistersdorf setzen die Experten den Fahrwagen mit oder ohne Brennerpendelung bereits ab 0,5 m Schweißnahtlänge ein. Allein im beschriebenen Arbeitsschritt an der Sechskantwelle beträgt die Kapazitätssteigerung 15 %. Bei nur sieben Monaten liegt der Return on Invest des Fahrwagens mit Pendelbrenner-Zubehör.

Rückschau und Aussicht

Dürr-Betriebsleiter Hanzlovic beschreibt die Erfolge des Projekts: »Erstens gibt es die Zeiteinsparung durch den Wegfall des Nachschleifens der Nahtoberfläche, zweitens ist die Abschmelzleistung um 30 % höher als bei dem vorher praktizierten manuellen Schweißen. Der Anteil an der Einsparung beträgt rund 80 %. Für die beiden insgesamt 9 m langen Nahtlagen brauchen wir rund 30 Minuten weniger als vorher mit manueller Schweißung.«

Die restlichen 20 % resultierten aus der deutlich höheren Effizienz, die der Schweißer mit der neuen Lösung realisiere. Denn er arbeite nicht mehr in gebückter Zwangslage wie zuvor, sondern in bequemer Höhe in einer insgesamt angenehmeren Arbeitssituation. »Ferner profitieren wir von der höheren Qualität unserer Schweißergebnisse, ausgewiesen mit den stets normgerecht ausgeführten, sauberen Nähten. Wir prüfen sie zu 100 % per visueller Kontrolle. Der Durchbrand liegt bei 100 %, und erzielt wird dies nahezu spritzerfrei.«

Hanzlovic resümiert den Nutzen: »Die Einsparung pro Bauteil beträgt 25 €. Wir erreichen eine wiederholgenaue Gleichmäßigkeit der Schweißnähte. Die Qualitätssteigerung führt zu einer hohen Kundenzufriedenheit. Für unsere Aufgaben ist der Fahrwagen mit der Pendelfunktion genau das richtige Produkt.«