Über die Entwicklungen der Kühlschifffahrt, in der optimierte Kühlcontainer zunehmend auch den Transport empfindlicher Früchte übernehmen

Der Kühltransport ist von der Finanzkrise weniger betroffen als andere Segmente der Schifffahrt, in denen die Charterraten drastisch eingebrochen sind[ds_preview]. Weltweit werden jährlich rund 175 Mio. t Kühlgüter exportiert. Mehr als die Hälfte, 90 Mio. t, werden mit Kühl- und Containerschiffen (Abb. 1) über See transportiert. Dieser Ladungszweig ist relativ unabhängig von Konjunkturen oder Krisen, denn hierbei handelt es sich weitestgehend um Lebensmittel – und gegessen wird bekanntlich immer.

Haben die Containerschiffe ab Mitte der 1960er-Jahre die Stückgutschiffe mit Kühlraum abgelöst, verdrängen sie seit 2000 zunehmend die Kühlschiffe [1, 3].

1. Kühlgüter über See

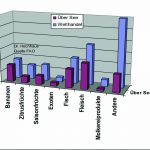

Die Kühlladung teilt sich auf in Güter, die mit Minus- oder mit Plustemperaturen gefahren werden (Abb. 2). Erstere sind Fleisch, Fisch und verarbeitete Produkte. Bei Temperaturen über dem Gefrierpunkt werden Obst, Gemüse und Blumen transportiert.

1.1 Fleisch, Fisch und Milchprodukte

Diese Güter werden vorwiegend tief gefroren bei Temperaturen von -18 bis -30 °C transportiert. Im Jahr 2011 wurden weltweit 36 Mio. t Fleisch exportiert, rund 23 Mio. t wurden über See vorwiegend tiefgekühlt in Kühlcontainern transportiert. Darin enthalten ist auch Kühlfleisch (chilled meat), es wird als Frischfleisch bezeichnet, da es bei sachgemäßem Kühlen um 0 bis -2 °C die Eigenschaften frischen Fleisches behält.

Der weltweite Handel mit Fisch und Meeresfrüchten erreichte 2011 rund 23 Mio. t, davon wurden fast 16 Mio. t über See verschifft. Zudem wurden ca. 6,5 Mio. t Milchprodukte exportiert, davon mit etwa 1,8 Mio. t weniger als die Hälfte über See.

1.2 Früchte

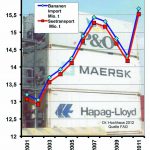

Beim globalen Handel mit Früchten stehen Bananen mit 15,7 Mio. t an erster Stelle. Mit 15,5 Mio. t. spielen Bananen [4, 5] auch beim seeseitigen Kühlgütertransport eine wichtige Rolle (Abb. 3). Sie werden über längere Strecken vorwiegend in Kühlschiffen transportiert und im Kurzstreckenverkehr (Mittelamerika–USA) seit Langem in Kühlcontainern. Seit kurzer Zeit werden von Maersk Line mit Verwendung spezieller Kühlcontainer wöchentliche Bananen-Dienste wie z. B. »Ecumed« oder »Ecubex« von Ecuador bis ins Schwarze Meer bzw. in die Ostsee durchgeführt (Abb. 4). Die wichtigsten Exportländer sind Ecuador, Costa Rica, die Philippinen, Kolumbien, Guatemala und Honduras. Weltweit wurden im Jahr 2011 fast 13 Mio. t Zitrusfrüchte (Orangen, Grapefruit, Mandarinen, Limonen) exportiert, davon 5,5 Mio. t über See. Äpfel, Birnen und Weintrauben werden als Saisonfrüchte bezeichnet, davon wurden 14 Mio. t gehandelt. Ihr seewärtiger Transport betrug 8 Mio. t. Der Begriff »exotische Früchte« umfasst Ananas, Kiwi und Avocado, hiervon wurden ca. 4 Mio. t grenzüberschreitend gehandelt und 3,3 Mio. t mit Schiffen transportiert.

1.3 Andere Kühlgüter

Die Gruppe der »anderen Kühlgüter« beinhaltet Steinfrüchte, Beeren, Melonen, Pflanzen und Schnittblumen, die erst seit kurzer Zeit mit der MA- bzw. CA-Technologie [2, 6] transportiert werden. Außerdem gehören frisches Gemüse und verarbeitete Güter wie tief gefrorenes Gemüse, Kartoffelprodukte und Fertiggerichte dazu. Rund 60 Mio. t wurden weltweit exportiert, davon 18 Mio. t über See.

2. Verdrängung von Kühlschiffen

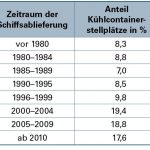

Alle neu gebauten und fast alle fahrenden Containerschiffe verfügen über Stellplätze und Steckdosen für Integral-Kühlcontainer. Porthole-Kühlcontainer ohne eigenes Kälteaggregat sind inzwischen von den Schiffen verschwunden. Anfang 2012 bestand die Containerschiffsflotte aus rund 5.000 Schiffen mit einer Tragfähigkeit von fast 200 Mio. dwt und 15 Mio. TEU Stellplätzen. Rund 2,5 Mio. TEU (17 %) sind Kühlcontainerstellplätze, hier als Reefer-TEU (R-TEU) bezeichnet. Da Kühlcontainer vorwiegend als 40-Fuß-Container gebaut werden (Tabelle 4), ergeben sich damit auf allen Containerschiffen Stellplätze für

ca. 1,3 Mio. 40-Fuß-Kühlcontainer (R-FEU), umgerechnet rund 2,5 Mrd. cbft. Der prozentuale Anteil an Kühlcontainerstellplätzen ist ständig gestiegen und hat sich von 1980 bis 2012 mehr als verdoppelt (Tabelle 1).

In der Regel befinden sich die Kühlcontainerstellplätze in zwei Lagen an Deck, da hier die Kontrolle und Wartung der Kühlcontainer-Aggregate auch auf See problemlos ist. Reicht dieser Platz nicht aus, werden auch unter Deck Kühlcontainersteckdosen vorgesehen. In den Laderäumen unter Deck muss jedoch die Wärmeabfuhr gewährleistet sein. Dazu werden Be- und Entlüftungssysteme installiert, seltener Kühlwassersysteme [7]. In Abb. 5 sind im leeren Laderaum die Zuluftkanäle mit verstellbaren Abzweigen für die einzelnen Kühlcontainerstellplätze zu erkennen.

3. Integral-Kühlcontainer

Seit dem Jahr 2000 werden in der Seeschifffahrt fast ausschließlich Integralcontainer (Abb. 6) eingesetzt, die im Gegensatz zu den Porthole-Kühlcontainern über ein eigenes Kühlaggregat verfügen.

3.1 Langjähriges Wachstum

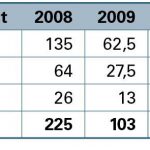

In den letzten fünf Jahren ist die Kühlcontainerflotte insgesamt um rund 50 % auf 2,3 Mio. R-TEU gewachsen (Tabelle 2). Trotz dieser großen Nachfrage blieben die Preise nahezu stabil und lagen zwischen 9.000 und 10.000 $/TEU. Tabelle 4 zeigt die Produktion von 2008 bis 2012.

Drei Hersteller (Tabelle 3) beherrschen den Markt der Kühlcontainer, die inzwischen fast nur noch in China gefertigt werden. Die weltweite Fertigungskapazität von 320.000 R-TEU war 2011 nahezu ausgelastet, derzeit entstehen zusätzliche Fabriken. Das 1980 gegründete Unternehmen China International Marine Containers (CIMC) ist mit 55 bis 60 % Marktanteil führend bei der Fertigung von Kühlcontainern. Die Mehrheit der Kühlcontainer für Maersk Line, der Reederei mit den meisten Kühlcontainern, werden von Maersk Container Industry (MCI) in Qingdao gefertigt. Gegründet 1990 im dänischen Tinglev, wurde 1999 eine Fabrik für Trockencontainer in China gebaut. Ab 2008 fertigt Maersk hier auch Kühlcontainer und hat mit mehreren Innovationen (Star Cool, Star Fresh, Star Care) den Stromverbrauch optimiert. Die Eignung für den Frucht- und besonders den Bananentransport wurde ebenfalls deutlich verbessert (Abb. 7, 8). Derzeit entsteht in Chile (San Antonio) eine neue Fabrik, da MCI an der Kapazitätsgrenze arbeitet. An dritter Stelle der globalen Fertigung steht die Shanghai Reeferco Container Company (SRCC), die an mehreren Orten in China Container herstellt.

3.2 Kühlaggregate und neue Technologien für den Fruchttransport

Die Kühlaggregate für die Kühlcontainer werden von Carrier Transicold (50–60 % Marktanteil), Thermoking, MCI und Daikin hergestellt. Rund 160.000 Aggregate verließen im Jahr 2011 die Fabrikhallen. Integral-Kühlcontainer halten etwa zehn bis 15 Jahre. Danach werden sie abgewrackt und durch neue ersetzt. In den letzten vier Jahren lag die Zahl der abgewrackten Kühlcontainer zwi-

schen 70.000 und 90.000 TEU, mit steigender Tendenz (Tabelle 2).

Als »lebende Kühlgüter« veratmen Obst und Gemüse während ihres Reifeprozesses nach der Ernte Sauerstoff und geben Kohlendioxyd, Ethylen und andere Atmungsprodukte ab. Mit einem verringerten Sauerstoffgehalt und je nach Fruchtart erhöhtem Kohlendioxydgehalt kann die Reifung verlangsamt und die Haltbarkeit verlängert werden. Dazu ist neben einer erhöhten Dichtigkeit der Container eine Kontrolle und Modifikation der Atmosphäre im Kühlcontainer (MA, CA) notwendig [2, 6]. Diese Technologien werden unter den Namen AFAM+ (Abb. 6), eAutofresh, Transfresh, Maxtend, Purfresh, Starcool sowie Starcare (Abb. 7, 8) von verschiedenen Herstellern angeboten.

3.3 Renaissance für Kältemittel aus der Pionierzeit

Als Kältemittel für Kühlcontainer haben sich heute R134a und R404a durchgesetzt, die jedoch als Übergangskältemittel gelten. Carrier hat kürzlich einen neuen Kühlcontainer mit dem Kältemittel Kohlendioxid (CO2) vorgestellt (Abb. 9). Dabei sollte jedoch daran erinnert werden, dass Ammoniak (NH3) und CO2 bereits in der Pionierphase der Kühlschifffahrt vor mehr als 100 Jahren Anwendung fanden [1, 4, 5]. Mit Methylchlorid verunreinigtes Kältemittel R134a sorgt bei Reedereien und Servicebetrieben für Kühlcontainer für Unruhe, da es dadurch mehrfach zu Explosionen kam und Tote zu beklagen waren.

3.4 Fernüberwachung der Kühlcontainer

Die steigende Zahl der Kühlcontainer erforderte auf Schiffen und im Hafen zusätzlichen personellen Aufwand zur Kontrolle der Kühlcontaineraggregate, der Frischluftzufuhr und der Temperaturen der Kühlladung. Das führte zur Fernüberwachung der Kühlcontainer, die als sogenannte Vierdraht-Überwachung ausgeführt wurde. Sie besteht aus einem zusätzlichem Kabel zum Anschluss an den Kühlcontainer und zeigt im Kontrollraum an, ob der Kälteverdichter arbeitet oder abgetaut wird. Außerdem wird angezeigt, ob sich die Temperatur im zulässigen Bereich befindet. Damit sind heute die meisten aller Kühlcontainer ausgestattet.

Eine technisch anspruchsvollere Lösung wurde mit den Trägerfrequenzanlagen, in der Schifffahrt meist als Power Cable Transmission (PCT) bezeichnet, ermöglicht [8]. Dabei werden die zu übertragende Informationen über eine oder mehrere Trägerfrequenzen zusätzlich auf die Stromversorgungsleitung moduliert. Bei dieser Methode entfällt die zusätzliche Leitung, wodurch sich auch die Arbeit beim Anschließen der Kühlcontainer an Bord und in den Containerterminals verringert. Ein weiterer Vorteil ist, dass Informationen in beide Richtungen übertragen werden können. Damit können also auch die Einstellwerte wie z. B. der Temperatursollwert geändert werden. Noch interessanter ist, dass damit auch die Pre-Trip-Inspektion (PTI) des leeren Kühlcontainers an Bord oder im Hafen ferngesteuert durchgeführt wird. Daher verdrängt diese Methode die Vierdraht-Überwachung.

Als Ausstattung dieser eleganten PCT-Methode wird für jeden Container ein zusätzliches Modem benötigt (Abb. 10). Hinzu kommen auf dem Schiff bzw. auf dem Terminal je nach Anzahl der Kühlcontainer mehrere Mastermodems. Von den Mastermodems werden die Informationen über ein Bussystem an den Leitrechner übermittelt, der die Daten speichert, anzeigt und – falls notwendig – Alarme auslöst.

Als nächster Entwicklungsschritt zeichnet sich die Funkdatenübertragung ab, die höhere Übertragungsraten ermöglicht und eine geringere Störanfälligkeit aufweist.

4. Wenig neue Kühlschiffe

Kühlschiffe sind per Definition Schiffe, deren Laderäume isoliert sind und gekühlt werden können. Im Jahr 2012 verzeichnete die Statistik 985 Kühlschiffe (> 300 BRZ) mit einer Tragfähigkeit von 5,6 Mio. dwt und 350 Mio. cbft Kühlraum unter Deck.

Die letzten Jahre waren dadurch gekennzeichnet, dass viele Kühlschiffe aufgrund ihres hohen Alters abgebrochen wurden. Von Anfang 2011 bis Mitte 2012 wurden rund 90 Kühlschiffe (> 100.000 cbft) zu spezifischen Schrottpreisen von 400–500 $/ldt abgewrackt.

Niedrige Charterraten und hohe Treibstoffpreise bewirken, dass wenig neue Kühlschiffe bestellt wurden. In den vergangenen fünf Jahren sind nur 20 Kühlschiffe abgeliefert worden. Und im vergangenen Jahr standen nur vier im Orderbuch.

Der Transport in Kühlschiffen wandelt sich daher von der Spezial- zur Nischenschifffahrt, die nur von wenigen Pools und Reedereien angeboten wird. Das hohe Durchschnittsalter und die guten Schrottpreise sorgen weiterhin für wachsende Kundschaft bei den Abbruchunternehmen in Indien, Bangladesch und Pakistan.

5. Zusammenfassung

Weltweit wurden im Jahr 2011 von Containerschiffen mit 2,5 Mio. R-TEU (das entspricht ca. 2,5 Mrd. cbft Kühlraum) rund 60 Mio. t Kühlladung transportiert. Die Gesamtzahl aller Kühlcontainer betrug Ende 2012 knapp 2,3 Mio.TEU. In den 985 Kühlschiffen mit ca. 350 Mio. cbft Kühlraum unter Deck wurden im gleichen Jahr 30 Mio. t Kühlladung transportiert. Da kaum noch Kühlschiffsneubauten geordert werden, wird das Segment weiter schrumpfen. Dagegen verfügen alle neuen Containerschiffe über Stellplätze für Kühlcontainer an Deck. Die in den Nord-Süd-Diensten fahrenden Containerschiffe können auch im Laderaum Deck Kühlcontainer befördern.

6. Literatur

[1] Hochhaus, K.-H.: Kälteanwendung auf Schiffen, Lehrbuch der Kältetechnik, Band 2, Heidelberg 1997, S. 977-1030

[2] Hochhaus, K.-H.; Idler, L.; Wild, Y.: Kühlcontainer und Kontrollierte Atmosphäre im Schiffstransport, Handbuch der Werften, Band XXI, Hamburg 1992

[3] Glandien, H; Hochhaus, K.-H.: Cool, Reefer Technik mit Zukunft, Hamburg 2007

[4] Hochhaus, K.-H.: 200 Jahre internationale Bananenschifffahrt, Schiffsbetriebstechnik Flensburg 1/2011

[5] Hochhaus, K.-H.: Deutsche Kühlschiffahrt, Bremen 1996

[6] Hochhaus, K.-H.: MA/CA Technik im Transport, Fruit World International 3/2005

[7] Jacobsen, O.: Steuerung und Regelung für eine energieeffiziente Laderaumbelüftung auf Kühlcontainerschiffen (Diss. TUHH), München 2012

[8] Dakir, H.: Zur Datenübertragung bei der Kühlcontainerüberwachung über das Schiffsbordnetz (Diss. TUHH), München 2011

Karl-Heinz Hochhaus