Die Offshore-Windindustrie stellt spezifische Anforderungen an den Korrosionsschutz. Wichtig sind dabei Erfahrungen aus anderen Branchen. In Teil eins einer Serie befasst sich Günter Binder mit Eignungstestverfahren

Der Fachausschuss für Korrosionsfragen der HTG sammelt seit zwei Jahren Erfahrungen über Korrosionsschutzanwendungen an Strukturen von Offshore-Windenergieanlagen und wertet[ds_preview] diese aus. Da einige Ausschussmitarbeiter z. T. unmittelbar in diesem Metier engagiert sind, entstand die Einsicht, den Optimierungsbedarf des Korrosionsschutzes insgesamt zu bewerten und unvoreingenommen darzustellen. In einem ersten Beitrag berichtet der Verfasser über Mängel und Vorzüge von Prüfverfahren von Beschichtungsmaterialien und Korrosionsschutzsystemen.

1. Einleitung

Mit der Planung und Errichtung von Windenergieanlagen (WEA) im Offshore-Bereich musste sich auch der Korrosionsschutz den Anforderungen auf hoher See stellen. Immerhin sind mindestens 25 Jahre Standzeit für diese Strukturen vorgesehen. Monitoring, Maintenance und Reparaturen haben gleichzeitig ungünstigste Randbedingungen. Man darf sich fragen, wie in den neuen Windparks der Nord- und Ostsee bisher damit umgegangen wurde und wie der Korrosionsschutz zukünftig gestaltet werden wird. Waren diese Korrosionsschutzansprüche in Deutschland ein Novum? Wie waren die Korrosionsschützer – Planer, Stoffhersteller, Ausführende – auf diese Herausforderung vorbereitet?

Zunächst lautet die Antwort ganz banal, dass man sich gewissermaßen auf die Erfahrungen aus den skandinavischen Ländern stützte, wo bereits Offshore-Windenergie-Anlagen (OWEA) installiert worden sind (z. B. Dänemark) und ferner die norwegischen Ölplattformen in der Nordsee schon sehr lange existieren. Kennzeichnend hierfür sind entsprechend auch die Korrosionsschutzplanungen und Genehmigungen, die sich ganz auf das norwegische Regelwerk des Ölindustrieverbandes (NORSOK M-501 [NORSOK M-501; Common requirements – surface preparation and protective coating. 2011]) berufen.

Doch man kann sich weiter fragen, ob diese Erfahrungen für die Strukturen der Offshore-Windenergie-Anlagen bisher hinreichend genutzt und entsprechend umgesetzt worden sind. Darüber hinaus liegen in Deutschland umfangreiche Erfahrungen des Korrosionsschutzes von Meerwasserbauwerken wie z. B. Uferbefestigungen von Häfen, Inseln in der Nord- und Ostsee sowie von Leuchttürmen aber auch von küstennahen Bauwerken wie Sperrwerke an der Küste vor. Die derzeitige Situation ist gekennzeichnet durch die Kommunikation guter aber auch schlechter Erfahrungen – jeweils leider auf nicht nachprüfbare Art und Weise: Entweder ist die Dokumentation unbrauchbar oder die Resultate unterliegen einer zu großen Geheimhaltung der Betreiber und Errichter. Dementsprechend ist ein einheitliches, rationelles Vorgehen beim Korrosionsschutz bisher nicht erkennbar und möglich.

Immerhin wurde die Forschungsplattform »FINO 1« mit Korrosionsschutzsystemen ausgestattet, für die bereits umfangreiche (positive) Praxiserfahrungen vorliegen und die entsprechende Zulassungen aufweisen. Erste Auswertungen nach zehn Jahren Standzeit liegen nun vor und wurden kürzlich auf einer HTG-Veranstaltung [Müller, H.: Langzeiterfahrung mit Beschichtungen an der Station FINO 1. Workshop HTG, Hamburg, 2013] präsentiert.

2. Korrosionsschutz von Meerwasserbauwerken

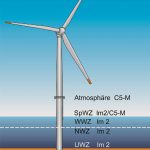

Die Besonderheiten der Belastungen für die Strukturen von OWEA – Monopiles, Jackets und Tripoden (Abb. 1) – sind, insgesamt betrachtet, überschaubar. Im Wesentlichen wurden sie in der Einleitung schon genannt und sind auf die Umstände der Arbeiten vor Ort zurückzuführen. Für den erfahrenen Stahlwasserbauer sind 25 Jahre Standzeit für Meerwasserbauten nicht gerade eine neue, revolutionäre Herausforderung. Ergänzend sind allerdings Transporteinwirkungen zu nennen und die latente Gefahr der mikrobiell induzierten Korrosion (MIC). Übersehen wurde bisher häufig der konstruktive Einfluss auf den Korrosionsschutz. Hier kann oftmals mit einfachen planerischen Maßnahmen Abhilfe geschaffen werden. Ein bisher ebenso zu wenig berücksichtigter Punkt war die Schnittstelle von Stahlbau- und Korrosionsschutzarbeiten. Hier steht nun, im Rahmen der Einführung des Eurocodes, die DIN EN 1090 zur Verfügung, welche die typischen Stahlbauarbeiten der Flächenvorbereitung beschreibt und konsequenterweise auch dem Stahlbau zuordnet. Insgesamt ist dies aber auch für den Korrosionsschutz keine großartige Neuigkeit: die Vorgaben sind schon immer in der ISO 8501-3 beschrieben gewesen – nur umgesetzt wurden diese häufig nicht.

2.1 Korrosionsschutzregelwerke

Die Zulassung von Offshore-Strukturen erfolgt durch das Bundesamt für Seeschifffahrt und Hydrografie (BSH). Für weite Bereiche der Windkrafttechnik ist hierfür ein System der Zertifizierung und Plausibilisierung bis hin zur Zulassung aufgestellt worden. Für den Korrosionsschutz gibt es derzeit, streng genommen, lediglich Zertifizierungen von akkreditierten Unternehmen. Das BSH hat zuletzt »Mindestanforderungen für den Korrosionsschutz« [Mindestanforderungen an die konstruktive Ausführung von Offshore-Bauwerken in der ausschließlichen Wirtschaftszone (AWZ). BSH-Papier, 3/2013] formuliert. Diese gelten sozusagen als Wegweiser für die zukünftige Regelung des Korrosionsschutzes.

In diesem Zusammenhang soll nun eine Übersicht zu Normen und Regelwerken gegeben werden, die für OWEA anwendbar sind. Das gängige Regelwerk ist die oben erwähnte Richtlinie nach NORSOK M-501 [3]. Hier sind Prüfanforderungen, Korrosionsschutzsysteme (jeweils auf Basis der ISO 20340) und Personenqualifizierung beschrieben. Insgesamt wenig Beachtung auf diesem Gebiet hat bisher die DIN EN ISO 12944 gefunden. Ins Auge gefasst werden können allerdings die Zusätzlichen Technischen Vertragsbedingungen (ZTV-W 218, Korrosionsschutz durch Beschichten [4]; ZTV-W 220, Korrosionsschutz durch KKS [ZTV-W 220, Zusätzliche Technische Vertragsbedingungen – Korrosionsschutz durch KKS.]) der öffentlichen Verwaltungen mit ihren Prüfrichtlinien (TL/TP-KOR [6] und RPB [Richtlinie zur Prüfung von Beschichtungsstoffen (RPB), BAW; Ausgabe 2011 (www.baw.de)] der Bundesanstalt für Straßenwesen (BASt) sowie der Bundesanstalt für Wasserbau (BAW), respektive) und Beschreibungen der Beschichtungssysteme. Damit sind bereits die Regelwerke genannt, die für den Korrosionsschutz von OWEA angewendet werden können. Die Guideline for the Certification of Offshore Wind Turbines des Germanischen Lloyds [Guideline for the Certification of Offshore Wind Turbines, GL; Edition 2012.] beschreibt allgemein Korrosionsschutzmaßnahmen für Strukturen auf hoher See, sowohl durch Beschichtung als auch durch elektrochemischen bzw. kathodischen Korrosionsschutz (EKS resp. KKS), gibt aber weniger konkrete Hinweise auf Grund- und Eignungsprüfung sowie Schutzsystemaufbau.

Neben den reinen Schutzmaßnahmen durch Beschichten und elektrochemischen Schutz kann auch der sogenannte konstruktive Schutz als Ergänzung oder alleinige Schutzmaßnahme eingesetzt werden. Hierunter versteht man einerseits die Materialauswahl der Struktur und andererseits die korrosionsschutzfreundliche Gestaltung der Konstruktion. In DIN EN ISO 12944, Teil 3, sind hierzu einige Grundsätze plausibel erklärt und zeichnerisch dargestellt. Wichtigster Grundsatz ist hierbei eine konstruktive Ausbildung, welche den Wasserablauf nicht behindert, eine Begehbarkeit der kritischen Stellen ermöglicht und letztlich die Vermeidung sogenannter Mischkonstruktionen. Als bekanntestes Beispiel mit großer Schadensauswirkung im Stahlwassererbau ist die Kombination von Baustahl und Chrom-Nickel-Stahl im Meerwasser. Auffallend ist, dass die häufig eingesetzten Strukturen keinerlei Schutz durch Beschichtung im Unterwasserbereich aufweisen (Abb. 2).

2.2 Korrosionsschutzzonen und Laborprüfungen

Die derzeitige Generation der OWEA ist für eine Betriebszeit von rund 25 Jahre geplant. Den Erhalt der Strukturen über diesen Zeitraum kann letztlich nur ein perfekt funktionierender Korrosionsschutz garantieren. Um den hohen Schutzanforderungen gerecht zu werden, ist zunächst eine strukturierte Sicht der Belastungen der WEA auf hoher See notwendig. Dazu ist es dienlich, dass die Schutzbereiche – in Anlehnung an Zonen, welche durch Wasser, Luft und systematischen Meeresspiegelschwankungen einerseits und die dadurch ableitbaren, unterschiedlichen Korrosionsbeanspruchungen andererseits – vorgegeben sind. Die Korrosionsschutznorm DIN EN ISO 12944 gibt dazu Belastungen für den eingetauchten und den atmosphärischen Bereich (Im respektive C) vor. Für extreme atmosphärische Salzbelastungen beschreibt die ISO 9223 noch die Sonderklasse CX, die möglicherweise bereits demnächst in die ISO 20340 mit aufgenommen wird und dort die Kategorie C5-M ersetzen wird.

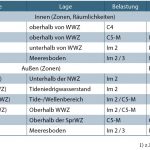

In Abbildung 2 sind die Hauptkorrosionszonen von Offshore-Strukturen am Beispiel eines Monopiles skizziert. Damit einher gehen unterschiedliche korrosive Beanspruchungen, die oftmals in Regelwerken mit entsprechenden Laborprüfungen und anzuwendenden Korrosionsschutzsystemen abgeglichen sind. Ein etwas vereinfachter Zusammenhang dazu ist in Tabelle 1 wiedergegeben.

Die Eignung von Stoffen für den Korrosionsschutz durch Beschichten wird meist in normierten Labortestverfahren ermittelt. Leider sind Prüfungen unter den gegebenen vor Ort Bedingungen üblicherweise nicht möglich. Praxiserfahrungen, aus denen man Rückschlüsse auf die Tauglichkeit von Schutzsystemen ziehen könnte, liegen auf der anderen Seite häufig auch nicht vor. So verbleiben fast immer nur Resultate aus Zeitraffertestverfahren zur Simulation bzw. Verschärfung der Bedingungen vor Ort, um die Schutzwirkung im Detail und die Tauglichkeit insgesamt abschätzen zu können.

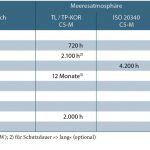

Die zur Verfügung stehenden gängigen Testverfahren sind in Tabelle 2, gegliedert nach beabsichtigter Belastung, aufgelistet. Dabei kann vereinfacht zwischen atmosphärischer Belastung und Immersionsbelastung, jeweils unter Meeresbedingungen, unterschieden werden. Hinsichtlich der Prüfungen gibt es hierbei jeweils zwei gegenübergestellte Regime – eines nach ISO 20340 (konform zur NORSOK M-501) und andererseits die beiden ZTVen mit ihren jeweiligen Prüfrichtlinien. Zunächst sticht gleich die deutliche Diskrepanz im Prüfumfang ins Auge, welcher bei TL/TP-KOR und RPB gegenüber ISO 20340 gleich mehrfach erhöht erscheint.

2.3 Allgemeines zu den Korrosionsschutztestverfahren

Die Korrosionsschutzeigenschaften von Beschichtungssystemen werden überwiegend durch Laborprüfverfahren ermittelt. Diese sind in einem gewissen Maße reproduzierbar und z. B. kostengünstiger als on-site-Versuche durchzuführen. Aus den spezifischen Tests wird schließlich auch der Schutzbereich bzw. das Einsatzgebiet des Beschichtungssystems, im Allgemeinen die Lage zum Wasserspiegel, abgeleitet bzw. festgelegt. Im Folgenden werden die Testverfahren beschrieben und auf Grundlage von Regelwerken verglichen.

2.3.1 Meeresatmosphäre (C5-M)

Im Jahre 2003 wurde der Zyklustest nach ISO 20340, kreiert aus einem NORSOK-Test und einem NF-Test (französische Norm), als neue Basis für Offshore-Strukturen eingeführt. Absicht war es, die besonderen und vielfältigen Belastungen im Meerwasserbereich, insbesondere der Wasserwechsel- und der atmosphärischen Zone, im Labor zu simulieren bzw. zu verstärken und so die Beschichtungsstoffe für Offshore-Anlagen zu qualifizieren. Nimmt man in Tabelle 2 die Spalten zwei und drei (»Meeresatmosphäre«) zum Vergleich, so zeigt sich, dass der Zyklustest für ISO 20340 bzw. NORSOK M-501 (Spalte 3) das einzige Bewertungskriterium bleibt. Dies könnte nun damit begründet werden, dass der Zyklustest praktisch alle Belastungen wie UV-Licht, Salzsprühnebel, Abkühlung auf minus 20° C beinhaltet. Dennoch fehlt z.B. der »Osmosetest« nach DIN EN ISO 6270 (auch -T-Test genannt), nämlich für Bereiche, wo die Belastung weniger durch Salzwasser als durch Kondenswasser geprägt ist. Im Gegensatz dazu wird bei NORSOK eine Überarbeitbarkeit gefordert, welche aber nicht unbedingt die harten Kriterien der ursprünglichen Zwischenbewitterung nach TL/TP-KOR widerspiegelt (siehe Tab. 2).

In verschiedenen Auswertungen bei der BAW wurde darüber hinaus festgestellt, dass die Unterrostungswerte des Zyklustests nach ISO 20340 mit denen des Salzsprühnebeltests (DIN EN ISO 9227) gut korrelieren. Ebenso wurde eine bessere Korrelation der Zyklustestergebnisse mit denen der Immersionszone bei Langzeitauslagerungen gefunden (Binder in [Binder, G.J.: Determine usable coating systems – results of laboratory tests versus long term trials in nature. Paper 08001, 1-15; NACE, New Orleans 2008.]) als mit jenen der atmosphärischen Zone und der Wasserwechselzone, für die dieser Test in NORSOK M-501 eigentlich vorgesehen ist. Zusammenfassend ist festzustellen, dass der Zyklustest nach ISO 20340 insgesamt betrachtet nur relativ bescheidene Aussagen zulässt und den hohen Erwartungen nicht gerecht wird.

Eine weitere Crux kommt in Tabelle 3 der ISO 20340 zum Vorschein, die einer gezielten Fehlinterpretation Tür und Tor öffnet: Unter Index c wird zwar korrekterweise der bessere Unterrostungsschutz bei Systemen mit Zn-Staub-Grundbeschichtung erwähnt (Abb. 3), aber gleichzeitig darauf hingewiesen, dass zinkstaubfreie Systeme für begrenzte Bereiche mit »special stresses« (mechanische und chemische Belastung – siehe oben) eingesetzt werden können. Dies hat dazu geführt, dass Offshore-Strukturen generell zu Gebilden mit spezieller (chemischer und mechanischer) Belastung deklariert worden sind. Vor dem Hintergrund, dass zinkstaubfreie Systeme nach dem Zyklustest eine Unterrostung von 8mm aufweisen dürfen und zinkstaubhaltige Systeme lediglich 3mm (vergleiche Tabelle 5 in ISO 20340) ist das eine fatale Schlussfolgerung.! Somit hat sich eine Serie von »zweitklassigen« Schutzsystemen den Weg zum Korrosionsschutz von Offshore-Strukturen gebahnt, da die Beschichtungssysteme die abgeschwächten Test-Kriterien leichter bestehen und die Zn-Staub-Grundierungen mit ihrem besseren Unterrostungsschutz aussortiert wurden.

Hinsichtlich der mechanischen Belastung (Tabelle 3 in ISO 20340) wird häufig auf die höhere Haftung zinkstaubfreier Systeme hingewiesen, die aber in umfangreichen statistischen Untersuchungen nicht belegt werden konnten: Auswertungen von mehr als 50 Abreißversuchen entsprechend DIN EN ISO 16276 zeigten nur eine marginalen Unterschied der Haftabzugswerte: Systeme mit Zn-Staub-Grundierung wiesen im Mittel 6,7 MPa auf und jene mit zinkstaubfreien Systemen zeigten einen Mittelwert von 7,5 MPa (Binder in [Binder, G.: Hochwertiger Korrosionsschutz für den Meerwasserbereich Windenergie Symposium, Hamburg, 2012.]). Auf das zudem überwiegend günstige Bruchbild (Kohäsions- statt Adhäsionsbruch) bei Zn-Staub-Grundierungen sei hier nur kurz hingewiesen. Darüber hinaus wird die abrasiv-mechanische Belastung fast ausschließlich von der Zwischen- und Deckbeschichtung aufgefangen – alleine schon wegen der Schichtdickenverhältnisse von 50 µm Zn-Staub-Grundierung bei beispielsweise 500 µm Gesamtschichtdicke. Die chemische Belastung andererseits reduziert sich im Offshore-Bereich, realistisch betrachtet, auf den Elektrolyten Meerwasser. Gerade dafür sind aber alle gängigen Labortestverfahren, sowohl für Im 2 als auch für C5-M, ausgerichtet. Gleichzeitig zeigten bisher die zinkstaubhaltigen Systeme fast immer bessere Eigenschaften bei elektrochemischer Belastung mit Hydroxid-Bildung mit kathodischer Delamination (siehe 1.4.2 KKS-Beständigkeit).

Um dem Abbau der Beschichtung im atmosphärischen Bereich vorzubeugen, sind UV-stabile Deckbeschichtungen einzusetzen. Die Messung des Farbabstandes sowie der Beständigkeitsprüfung ist z. B. in der TL/TP-KOR beschrieben.

2.3.2 Immersionszone (Im2)

Die ISO 20340 beschreibt für die Immersionszone zwei Testverfahren: die Unterrostung an der künstlichen Verletzung nach dem Eintauchen in Salzwasser (DIN EN ISO 2812-2) sowie den sog. Delaminationstest nach DIN EN ISO 15711 (Tab. 2). Das erste Testverfahren stellt keine signifikante Belastung dar, wohingegen der zweite Test eine Haftverbundprüfung mit Hilfe der Elektrochemie darstellen soll. Eine elektrochemische Belastung unter Hinweis auf einen KKS-Test ist hier nicht vorgesehen. Nach den Erfahrungen bei der BAW stellt der Delaminationstest auch eine gewisse Vorstufe des KKS-Tests nach RPB dar. Diesen überstehen grundsätzlich die meisten Korrosionsschutzsysteme unbeschadet, weil die Belastung für das Korrosionsschutzsystem, nicht zuletzt aufgrund der jeweils vergleichsweise kurzen Belastungsdauer, nicht sehr hoch ist.

2.3.3 Übergangsbereiche (C5-M/Im 2)

Hierunter kann die Spritzwasser- und die Wasserwechsel-Zone eingeordnet werden. Für eine relevante Belastung werden die beiden Prüfregime für atmosphärische und Immersionsbelastung jeweils kombiniert. Vorschläge zeigen die Tabellen 3 und 4 der ISO 20340 für Spritzwasser- und Wasserwechsel-Zone.

2.4 Weitere Prüfverfahren

Die DIN EN ISO 12944 regelt die gängigen Laborprüfverfahren auf Grund vorliegender Erfahrungen der Mitgliedsinstitutionen bzw. -länder. Diese Erfahrungen stimmen jedoch nicht immer überein. Daher sind die Laborprüfverfahren letztlich auch zum Teil das Ergebnis von Kompromissen. In Teil 1 der o. g. Norm wird daher auch auf die Notwendigkeit von Naturauslagerungen hingewiesen, wie auch auf die Notwendigkeit der Prüfungen der mechanischen Eigenschaften (Schlag-/Stoßprüfung nach DIN EN ISO 6272 und Abrieb entsprechend Taber-Abraser bzw. RPB-Abriebtest).

2.4.1 Langzeitauslagerung in der Natur

Beim Blick in Tabelle 2 fällt auf, dass lediglich Systeme nach TL/TP-KOR und RPB unter den Vor-Ort-Bedingungen getestet werden. Bei der BAW heißt dies u. a., dass relativ großformatige beschichtete Prüfplatten mit künstlicher Verletzung nach fünfjähriger Auslagerung in der Natur bzw. in den Hafengebieten auf Unterrostung geprüft werden können. Dabei kommen vier Auslagerungsstätten mit unterschiedlichen, aber repräsentativen Gewässertypen (niedrig- und hochsalinares Binnenwasser, Meer- und Brackwasser) zum Einsatz. Gleichzeitig werden noch drei Zonen, nämlich die Immersions-, Wasserwechsel- und atmosphärische Zone, abgeprüft.

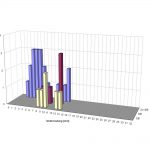

Letztlich kann so das Resultat der Laborprüfungen verifiziert werden und sogar der Beschleunigungsfaktor der Laborprüfverfahren errechnet werden. Auf diese Weise gibt der Langzeitauslagerungstest (LZA) aber über das tatsächliche Verhalten von Beschichtungsmaterialien unter den Einsatzbedingungen Auskunft (s. Unterrostungswerte verschiedener Systemgruppen in Abb. 3; in [Langzeitauslagerungsversuche von Beschichtungssystemen für den Stahlwasserbau 2003 – 2008. BAW-Gutachten Nr. A. 39510210175.]). Auch hier, in der Wasserwechselzone (WWZ) fällt der im Vergleich bessere Unterrostungsschutz bei Grundbeschichtungen mit Zinkstaub deutlich auf.

2.4.2 Verträglichkeit mit elektrochemischen Schutzverfahren

Grundsätzlich lässt sich sagen, dass Strukturen aus Stahl mit zwei verschiedenen elektrochemischen Schutzverfahren (synonym für Kathodenschutzanlagen – KKS) geschützt werden:

Fremdstromanlagen (KKS) galvanische Anoden (früher sogenannte Opferanoden). Zur Wirkungsweise sei auf die Beschreibung im Merkblatt KKS [BAW-Merkblatt Kathodischer Korrosionsschutz im Stahlwasserbau MKKS (www.baw.de).] verwiesen. Kathodischer Korrosionsschutz kann alleine oder in Kombination mit einer Polymerbeschichtung angewandt werden. In der Schutzwirkung sind kathodische Prozesse an der Grenzfläche Stahl-Beschichtung einzubeziehen. Die hauptsächlich bekannte Hydroxidbildung kann das darüber liegende Polymer schädigen – besonders bei Überschutz durch abgesenkte Potenziale. Diese chemischen Prozesse laufen über die gesamte Schutzdauer ab und verstärken sich mit der Schwächung der Beschichtung durch die Einsatzbelastung einer KKS-Anlage. In NORSOK M-503 wird, wie auch bei ISO 20340, der Delaminationstest nach ISO 15711 geprüft. Das Manko für die Übertragbarkeit auf Kathodenschutzanlagen besteht in der relativ kurzen Prüfdauer von sechs Monaten. Der unter ähnlichen Randparametern ablaufende RPB-Test lässt hingegen eine Belastungsdauer von 15 Monaten als notwendig erachten. Damit kann erfahrungsgemäß in weit höherem Maße eine Beständigkeit der Beschichtung gegen Schutzströme abgeleitet werden. Es ist noch anzumerken, dass ISO 15711 in der Tendenz ein Schnelltestverfahren zur Prüfung der Delamination darstellt und weniger ein Test für KKS-Einflüsse. In umfangreichen Untersuchungen wurde festgestellt, dass der Test nach RPB [Richtlinie zur Prüfung von Beschichtungsstoffen (RPB), BAW; Ausgabe 2011 (www.baw.de).] sicherere Ergebnisse für Beschichtungen unter KKS-Einfluss zeigt als der Delaminationstest nach ISO 15711 [Test zur zyklischen Bewitterung und kathodischen Enthaftung. BAW-Forschungsbericht Nr. A39510210134, 2010.]. Auf die Problematik der Wirkung galvanischer Anoden, z. B. aus Aluminium, im Meerwasser sowie bei ausschließlichem Einsatz dieses Schutzverfahrens wird in den genannten Regelwerken NORSOK (hier: M-503; [NORSOK M-503; Cathodic Protection. 2007.]) und ISO 20340 nicht eingegangen.

2.4.3 Prüfung der mechanischen Belastbarkeit

Die DIN EN ISO 12944 erklärt in Teil 2, dass Prüfungen der mechanischen Belastbarkeit (u. a. Abrasion und Stoß) von Beschichtungen in manchen Fällen angebracht sind. Als Prüfverfahren sind hierzu die DIN EN ISO 6272 (Schlagprüfung) sowie zwei Abrasionstestverfahren (sog. Taber Abraser und das Abriebwiderstandstestverfahren nach RPB) zu nennen. Betrachtet man die Belastungen von Stahlwasserbauten, so ist die mechanische Belastbarkeit der Beschichtungssysteme eine übliche Eignungseigenschaft und wird von der BAW entsprechend RPB geprüft. Auch im Offshore-Bereich sind mechanische Belastungen gegeben, wenn man Eis- und Wellengang, sowie Geschiebe, Transport und Einbringen/Errichtung in Betracht zieht. Es ist erstaunlich, dass weder die NORSOK M-501 noch die ISO 20340 Tests dafür vorgesehen haben.

2.4.4 Prüfung des Farbwertes und der Farbstabilität

Als Ergänzung des Korrosionsschutzes durch Beschichtungen ist eine Farbgebung im Sinne einer Signalwirkung vorgesehen (s. Abb. 1). Für die Strukturen der OWEA sollte dementsprechend ein Nachweis des Farbwertes sowie der Farbstabilität (RAL 1023 verkehrsgelb) vorliegen. Nach Einblick in die Zulassung und Plausibilisierung des Korrosionsschutzes der Strukturen, ist dieser Parameter bisher kaum berücksichtigt worden. Es sei hier auf die TL/TP-KOR verwiesen, die hierzu einen Prüfablauf (z. B. nach DIN EN ISO 11341; Tab. 2) beschrieben haben und z.B. für den Einsatz von Stoffen unter den Bedingungen C5-M fordern.

2.4.5 Nachweis von umweltgefährdenden Anteilen im Beschichtungs-material

Beschichtungsstoffe sind Materialien, die mittels chemischer Prozesse hergestellt werden. Letztlich entstehen Polymere mit reaktiven Molekülen, denen Pigmente und Füllstoffe sowie Lösemittel und häufig unerwähnte Additive beigefügt werden. Daneben sind – aus dem Korrosionsschutz für Schiffe bekannt – metallorganische Verbindungen (Tributylzinn, TBT) und andere schädliche Stoffe (Teer, Chromat, etc.) zu nennen, die jedoch nicht mehr eingesetzt werden dürfen. Mit Verfahren der chemischen Analytik (z. B. Infrarotspektroskopie (IR-Spektrometer) und Gaschromatografie (GC)) können diese Substanzen im sog. nassen Zustand des Beschichtungsstoffes wie auch im ausgehärteten Zustand nachgewiesen werden. Bei den bisher eingesetzten Stoffen der OWEA ist bis jetzt nicht erkennbar, wie die Beschichtungsmaterialien auf derartige Stoffe überprüft worden sind. In Teil II wird darauf, neben der Metallfreisetzung von galvanischen Anoden, eingegangen (s. a. Anforderungen in [Mindestanforderungen an die konstruktive Ausführung von Offshore-Bauwerken in der ausschließlichen Wirtschaftszone (AWZ). BSH-Papier, 3/2013]).

3. Zusammenfassung und Schlussfolgerungen

Die kritische Betrachtung der gegenwärtig üblicherweise eingesetzten Laborverfahren für die Zulassung von Beschichtungssystemen für den Offshore-Bereich zeigt, dass hierbei vorzugsweise nach Regelwerken für Ölplattformen (NORSOK) der norwegischen Ölindustrie vorgegangen wird. Es wird aber auch deutlich, dass es weitere geeignete Prüfverfahren gibt, welche häufig spezifischere und selektivere Testverfahren für dieses Metier darstellen. Hierzu sind neben der DIN EN ISO 12944 vor allem die vielseitigen Regelungen der öffentlichen Verwaltungen – etwa der Oberbehörden des Verkehrsministeriums – zu nennen.

Es gilt nun, die Regelungen zu einer Übergangslösung im Zulassungsverfahren zu verknüpfen und zunächst in den Mindestanforderungen des BSH zu verankern. Ziel muss es sein, die besten Korrosionsschutzsysteme für den sehr spezifischen Einsatz im Offshore-Bereich auszuwählen. Langzeitauslagerungs- und Praxiserfahrungen sind neben den Testergebnissen im Labor zu berücksichtigen. Ziel muss es sein, einen möglichst reparaturfreien Schutz für 25 Jahre mit den höchsten Belastungen auf hoher See zu gewährleisten.

Dr. rer. nat. Günter Binder