Mahle Industriefiltration entwickelt Brennstofffilter mit effektiver Selbstreinigung und ohne Druckabfall im System

Herausforderungen in der Brennstofffiltration

Immer schärfere Umweltschutzbedingungen und zunehmend komplexere und damit hochsensiblere Komponenten in modernen Antriebsaggregaten stellen[ds_preview] höchste Anforderungen an die Filtration. Die Voraussetzung für die verlangte Zuverlässigkeit sind ausgezeichnete Fertigungsqualität und Werkstoffe, die den Schwerlast-Anforderungen im täglichen Gebrauch entsprechen. Kolbenmotoren sind das klassische Antriebsaggregat für Anlagen im Dauerbetrieb, zum Beispiel auf Schiffen und in Kraftwerken. Für einen störungsfreien Betrieb und eine maximale Lebensdauer des Dieselmotors ist die Sauberkeit des Brennstoffs eine wichtige Voraussetzung. Hochleistungsfiltersysteme schützen hochsensible Komponenten, indem sie die Einhaltung der erforderlichen Reinheit auch bei sich verändernden Rahmenbedingungen gewährleisten. Die ebenso bewährte wie zukunftsweisende Mahle-Filtertechnik sorgt hier für wartungsarme und störungsfreie Filtration auf höchstem Leistungsniveau. Der Ersatzteilaufwand wird zugunsten von Effizienz und Wirtschaftlichkeit minimiert. Zudem sorgt die direkte Positionierung der Spüldüse für eine hocheffiziente Reinigung mit geringstmöglichen Spülmengen.

Hochleistungsfilter im Einsatz

Die Filtration von Brennstoff, insbesondere bei Anwendungen mit Schweröl (DMC), stellt höchste Anforderungen an Abreinigung und Durchsatz. Der neu entwickelte Filtertyp AKO COM plus, der auf ein bewährtes Spüldüsenprinzip zurückgreift, vereinigt die Möglichkeit, prozesssicher und ohne Druckabfall die Filter zu spülen. Er kann zur Reinigung aller Arten von Brennstoffen, von Schweröl, von anderen hochviskosen Medien bis hin zu Mitteldestillaten und Biodiesel eingesetzt werden. Und dies selbst bei Temperaturen von über 150 °C. Die Abreinigung und das Abführen von abgefilterten Feststoffen in den Schlammtank erfolgen, bedingt durch die intelligente Filtersteuerung, ohne Betriebsunterbrechung und ohne Beeinflussung der Durchsatzleistungen und des Betriebsdrucks. Auf diese Weise gewährleistet der AKO COM plus eine konstant hohe Leistungsfähigkeit des Antriebsaggregats.

Funktion des AKO COM plus

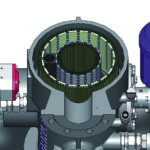

Der Brennstoff wird mit Betriebstemperatur in den standardmäßig begleitbeheizten Filterbehälter geleitet. Strömungstechnisch optimiert gelangt der Brennstoff zum Filtereinsatz, welcher platzsparend als Einfach- oder konzentrischer Doppeleinsatz ausgeführt sein kann. Enthaltene Partikel und Catfines lagern sich außen am Innenfilter bzw. innen am Außenfilter auf der Oberfläche ab. Der Filterdoppeleinsatz (Abb. 1) ist mit zwei speziellen Edelstahldraht-Gewebezylindern in einer vom Kunden gewünschten Feinheit zwischen 48 m und 10 m absolut ausgestattet. Volumenströme zwischen 0,6 m³/h und 63 m³/h sind bereits mit der Standardbaureihe abgedeckt. Eine intelligente Filtersteuerung übernimmt automatisch die Abreinigung nach einem definierten Differenzdruck oder Zeitintervall. Relaisschaltwerte und analoge Signale für die Überwachung des Brennstofffilters aus der Warte sind selbstverständlich. Eine definierte, temperierte Spülmenge, die bereits in der Sauberseite des Kompensators bevorratet ist, wird gezielt zur Rückspülung genutzt. Hierbei wird keine externe Druckquelle benötig. Beim Rückspülvorgang strömt gefilterte Flüssigkeit mit großer Geschwindigkeit entgegengesetzt der Filtrationsrichtung durch ein spezifisches Segment des Filtergewebes. Die am Gewebe angelagerten Schmutzpartikel werden abgetragen und über die Spüldüse in die Schmutzseite des Kompensators geführt. Damit ist der Spülvorgang für die gesamte Filterfläche innerhalb weniger Sekunden abgeschlossen und durch das Rückspülen mit temperiertem Eigenmedium können Viskositätsveränderungen des filtrierten Mediums ausgeschlossen werden. Anschließend wird die »Schmutzseite des Kompensators« 3/4 in den Schlammtank entleert. Zeitgleich erfolgt die Befüllung der Sauberseite des Kompensators mit bereits filtriertem und temperiertem Medium. In umfangreichen Tests in eigenen sowie fremden, unabhängigen Laboren und Instituten konnte die Funktion selbst bei schlechtem Brennstoff belegt werden. Mehr noch: Es wurde nachgewiesen, dass bei Ausfall oder Wartung der Separatoren zur Kraftstoff-Aufbereitung der AKO COM plus die Aufgaben der kompletten Reinigung des Schweröls für einige Zeit ohne Qualitäts- und Leistungseinbußen übernehmen kann. In dieser Situation wird jedoch empfohlen, die Filtration bei extremen Schmutzbeladungen aus wirtschaftlichen Gründen auf maximal 24 Stunden zu begrenzen. Des Weiteren kann im Ausnahmefall der Filter mit Bunkertemperatur angefahren und bei erhöhtem Widerstand eingesetzt werden. Alle Komponenten des AKO COM plus sind besonders robust und hitzebeständig, so dass der Filter auf Brennstoffmodulen sowohl im »kalten« als auch im »warmen« Bereich eingesetzt werden kann. Die hohe Betriebssicherheit des Brennstofffilters AKO COM plus gewährleistet eine konstant hohe Qualität des zu filtrierenden Mediums – auch bei wechselnden Rahmenbedingungen.

Schlussbetrachtung

Brennstoffe werden zukünftig von immer schlechterer Qualität sein, wobei die Leistungs- und Umweltschutzanforderungen stetig steigen. Insofern ist die Brennstoffaufbereitung, zu welcher die Filtration gehört, von immer größerer Bedeutung. Der störungsfreie Dauerbetrieb von Verbrennungsmotoren muss mit verlässlicher, wartungsarmer und wachfreier Technik gewährleistet werden. Nur Filter, die einen definierten Sauberkeitsgrad des Brennstoffs garantieren und ohne Betriebsunterbrechung bzw. Druckabfall im System Feststoffe zurückhalten, können nachhaltig zur Standzeitverlängerung der Motoren, zur Reduktion der Betriebskosten sowie zum Erreichen der Umweltschutzanforderungen beitragen.

www.mahle-industriefiltration.com