Die Flensburger Schiffbau Gesellschaft setzt in der Entwicklung modernste Simulationssysteme zur Optimierung der Leitungssysteme ein

Über 20 km Rohrleitungen werden in einem Schiff verbaut. Um die von den Klassifizierungsgesellschaften geforderten Sicherheitsstandards zu erfüllen und gleichzeitig den[ds_preview] Betrieb der unterschiedlichen Systeme mit möglichst geringen Verlusten zu gewährleisten, setzt die Flensburger Schiffbau Gesellschaft (FSG) auf die Systemsimulation mit Flowmaster.

Die FSG ist seit nunmehr 127 Jahren gut im Geschäft. Über 700 Schiffe unterschiedlichster Bauart liefen in dieser Zeit vom Stapel. In den vergangenen Jahren hat sich die Werft auf den Spezialschiffbau mit dem Schwerpunkt RoRo-Fähren konzentriert – und das mit großem Erfolg.

Die FSG ist weltweit eine der innovativsten Werften, baut zuverlässige und wirtschaftliche Produkte und geht auf die speziellen Wünsche der Kunden ein. Diese Merkmale haben mit dazu geführt, dass das Unternehmen heute in diesem Segment zu den führenden Werften der Welt gehört. Seit allerdings der Markt für Containerschiffe zusammengebrochen ist, suchen auch die großen chinesischen und koreanischen Werften neue Geschäftsfelder und haben sie bei den RoRo-Fähren gefunden.

Simulationseinsatz auf breiter Front

Den vorhandenen Vorsprung zu sichern, ist deshalb überlebenswichtig. In der Konsequenz wurden bei der FSG die Aktivitäten erhöht, die eigenen Produkte noch besser zu machen. Qualität, Sicherheit, Effizienz und Umweltverträglichkeit sind dabei Schwerpunkte, die mit modernsten Mitteln und eigenen Forschungsabteilungen weiter verbessert werden sollen.

Numerische Simulationsprogramme spielen dabei inzwischen eine zentrale Rolle. So werden neben Ansys für die Strukturanalyse und Ansys CFX für dreidimensionale strömungsmechanische und thermische Untersuchungen (z. B. Brandausbreitung) auch in Eigenregie entwickelte Programme eingesetzt, um beispielsweise aufwändige Schleppversuche frühzeitig am Computer simulieren zu können.

Eines der Gebiete, auf dem signifikantes Verbesserungspotential identifiziert wurden, ist der Bereich der im Schiff verlegten Rohrleitungssysteme. Insgesamt summieren sich die unterschiedlichen Leitungssysteme, je nach Schiffstyp, auf eine Gesamtlänge von mehr als 20 km. Dazu gehören u. a. die schiffsbetriebstechnischen Systeme (Lenz- und Ballastsystem, Luftrohre zur Be- und Entlüftung von Brennstoff- und Ballasttanks), Feuerlöschsysteme, sanitäre Systeme als auch maschinentechnische Systeme für Hauptmotor und Aggregate wie beispielsweise Kühl-, Schmierölsysteme und die Brennstoffversorgung.

Seit nunmehr fast zwei Jahren werden für die Auslegung und Optimierung der komplexen Leitungssysteme die numerische Systemsimulation mit dem Programm Flowmaster Version 7 genutzt.

Integration in den Konstruktionsalltag

Verantwortlich für den Bereich Rohrleitungssysteme ist Dr. Rüdiger de Boer, Gruppenleiter in der Konstruktion bei der FSG. Insgesamt zählen zu seiner Gruppe14 Mitarbeiter, davon acht Ingenieure. Dr. de Boer dazu, warum Flowmaster V7 ausgewählt wurde: »Für die Klassifizierung müssen wir zur Genehmigung Druckverlustberechnungen vorlegen. Bei der Suche nach einem geeigneten System kamen wir, u. a. über Kontakte zur Meyer Werft, auf Flowmaster. Bei dem Programm hat uns neben der hohen Genauigkeit und Flexibilität vor allem die intuitive Benutzeroberfläche und einfache Bedienung überzeugt. Unsere Mitarbeiter konnten so in kürzester Zeit produktiv mit dem System arbeiten.«

Fünf Mitarbeiter wurden in Vor-Ort-Schulungen trainiert und nutzen das System über zwei Floating-Lizenzen im Netzwerk intensiv. Ganz bewusst hat man keine speziellen Berechnungsingenieure für das System eingestellt bzw. ausgebildet, um so eine tiefe Integration in den Konstruktionsalltag zu erreichen.

Numerische Simulation von Leitungssystemen

Das Programm Flowmaster des gleichnamigen Anbieters ist führend auf dem Gebiet der strömungstechnischen Simulation von Rohrleitungssystemen. Es basiert auf einer eindimensionalen Theorie der thermo- und fluid-dynamischen Vorgänge und ist in der Lage, stationäre und transiente Prozesse sowohl mit inkompressiblen als auch kompressiblen Medien zu berechnen.

Berücksichtigt werden dabei u. a. Reibungs- und Kompressibilitätseffekte, der Schwerkrafteinfluss sowie Wärmeübergänge an den Rohrwänden, Zustandsvariationen innerhalb eines Rohrquerschnittes bleiben hingegen unaufgelöst. Die Berechnungen liefern für das gesamte System Druck- und Temperaturverteilung, Strömungsgeschwindigkeit und weitere Prozessparameter.

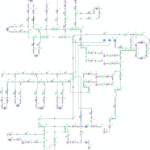

Der Aufbau der Berechnungsmodelle ist einfach und praxisorientiert. Die in erweiterbaren Bibliotheken abgelegten Standardkomponenten (z. B. Rohre, Ventile, Pumpen etc.) werden mittels Drag & Drop platziert, wobei die Eigenschaften der Komponenten den aufgabenspezifischen Gegebenheiten angepasst werden können. Durch entsprechende Definition der Prozessparameter lassen sich nahezu alle in der Praxis vorkommenden Betriebsbedingungen darstellen. Die numerischen oder grafischen Ergebnissauswertungen können an die jeweiligen Erfordernisse angepasst und auch in Office-Systemen weiterverarbeitet werden. Einer der großen Vorteile der Systemsimulation sind die äußert kurzen Berechnungszeiten, selbst komplexe transiente Aufgabenstellungen oder Variationsrechnungen.

Weites Einsatzgebiet

Die FSG befasst sich derzeit noch vorrangig mit der Simulation von stationären Systemen mit quasi inkompressiblen Medien, nämlich Wasser. Dabei konzentriert man sich u. a. auf zwei Schwerpunkte:

• Simulation von Feuerlöschsystemen, wie Hydranten- und Drenchersysteme, die als Wassersprühsysteme zur Flächenlöschung auf den Fahrzeugdecks der Schiffe eingesetzt werden. Die Vorschriften besagen, dass zwei Fahrbahnsektionen mit minimaler Länge von 20 m gleichmäßig mit 5 l Wasser pro Quadratmeter und Minute beregnet werden müssen. Mit Flowmaster optimiert man die Leitungssysteme so, dass durch eine gleichmäßige Druckverteilung eine möglichst homogene Beregnung erreicht wird.

• Simulation des Zentralkühlsystems, das aus einem Frischwasser- und einem Seewasserkreislauf mit zwischengeschal-

tetem Wärmetauscher besteht. Ziel der Untersuchungen ist eine Minimierung der Druckverluste, um so die notwendige Pumpleistung reduzieren zu können. Dies wiederum hat direkte Auswirkungen auf die Gesamtauslegung der Anlage, die mit einer geringeren Leistung betrieben werden kann.

Neben einer Reduzierung der Druckverluste zielen die Simulationen vor allem darauf ab, die Rohrabmessungen zu minimieren, was bei den erwähnten Leitungslängen erhebliche Einsparungen bedeuten kann. Speziell beim Seewasserkreislauf ist die Verrohrung durch die notwendige korrosionsfeste Innenbeschichtung ein erheblicher Kostenfaktor.

Die Zukunft im Fokus

Der Einsatz von Flowmaster hat jedoch über die aktuellen Problemstellungen hinaus eine Zukunftskomponente, die bei der FSG mit großer Energie vorangetrieben werden. Wie in allen industriellen Bereichen erhalten Umweltschutz und Verringerung der Schadstoffemissionen auch im Schiffbau in der Zukunft einen noch größere Gewichtung. So wird beispielsweise in Europa zukünftig die Nutzung von schwefelhaltigem Schweröl zur Stromerzeugung im Hafen nicht mehr erlaubt sein. Lokale weitere Verschärfungen der Regeln untersagen auch den Betrieb der Motoren mit schwefelärmeren Dieselölen. Um hier praktikable Alternativen zu entwickeln, wird deshalb in einem im Rahmen des NIP (Nationales Innovationsprogramm Wasserstoff- und Brennstoffzellentechnik) geförderten fünfjährigen Forschungsvorhaben der Einsatz von erdgasbetriebenen Brennstoffzellen untersucht.

Mit einer Leistung von 350 KW liefern die größten z. Zt. verfügbaren Zellen bisher allerdings nur einen Bruchteil der notwendigen Leistung – immerhin werden insgesamt ca. 2 MW installierter elektrischer Leistung benötigt. Trotzdem ist festzustellen, dass ihr Einsatz bei Hilfsaggregaten etc. ein erster Schritt in die richtige Richtung ist.

Ein weiteres Forschungsvorhaben beschäftigt sich mit dem Einsatz gasbetriebener Motoren. Solche Motoren werden beispielsweise von MAN bereits als Dual Fuel Motoren (Diesel und Erdgas) für den landgestützten Einsatz gebaut und sollen als Antriebsmaschinen und zur Stromversorgung verwendet werden. Der Schwerpunkt der Untersuchungen konzentriert sich auf die Verfügbarmachung dieser Technik für den maritimen Bereich. Dabei geht es u. a. um Fragen der Speicherung des LNG (Liquid Natural Gas – Flüssigerdgas) sowie zahlreiche, in den limitierten räumlichen Verhältnissen an Bord begründeten, sicherheitstechnische Fragen. Die Untersuchungen sollen auch dazu dienen, zu validieren, ob getroffene Sicherheitsmaßnahmen ausreichend bzw. realisierbar sind.

Mit Flowmaster wird man sich im Rahmen des Projekts vorrangig auf die Simulation instationärer Prozesse mit kompressiblen Medien – nämlich Erdgas – kon-

zentrieren. So kann beispielsweise das Eingreifen von Sicherheitsventilen und alle damit verbundenen Effekte schnell und einfach untersucht und visualisiert werden. Ein besonderer Pluspunkt bei der Durchführung der Studien wird die Möglichkeit sein, mit Flowmaster in kürzester Zeit unterschiedliche Geometrien und Konfigurationen zu untersuchen und zu vergleichen.

Fazit

In der kurzen Zeit seit Einführung von Flowmaster hat die FSG bereits respektable Erfolge erzielt. Trotzdem sieht man in dem Erreichten erst den Anfang. Die volle Leistungsfähigkeit des Simulationssystems wird erst im Zusammenhang mit dem gerade gestarteten Forschungsprojekt ausgenutzt werden.

Nicht nur die Technik soll zukünftig von der Simulation profitieren. Dr. de Boer: »Es ist beabsichtigt, das Programm zukünftig auch dafür einzusetzen, die Vorteile der Simulation – höhere Qualität, mehr Effizienz, reduzierte Kosten – den Kunden besser zu vermitteln. Flowmaster Version 7 bietet hier, speziell durch die vielfältigen Visualisierungsmöglichkeiten, hervorragende Möglichkeiten. Wir sehen hier eine zusätzliche Möglichkeit, unsere Marktposition zu festigen und auszubauen.«