Hohe Leistungsfähigkeit von Materialien ist wichtig, um effiziente Strukturen mit maßgeschneiderten mechanischen Eigenschaften zu erzeugen. Der Schiffsbau benötigt Werkstoffe mit[ds_preview] überragender Festigkeit, Formbarkeit und Korrosionsbeständigkeit.

Wenn es um Haltbarkeit, Wirtschaftlichkeit in Betrieb und Fertigung, gute Manövrierbarkeit oder um hohe Geschwindigkeiten geht, steht insbesondere im Yachtbereich der Werkstoff Aluminium bei zukunftsorientierten Überlegungen im Vordergrund. Sein geringes Gewicht und hohe Festigkeit ermöglichen

• höhere Geschwindigkeiten

• höhere Reichweite

• höhere Nutzlasten

• geringeren Kraftstoffverbrauch.

Tragende Leichtbaustrukturen bestehen meist aus stranggepressten Aluminiumprofilen, die das geringe Gewicht mit der nötigen Festigkeit vereinen. Immer öfter bestehen die Rümpfe und Masten von Segelbooten und Yachten aus speziellen seewasserbeständigen und hochfesten Aluminiumlegierungen. So wird Aluminium beispielsweise für Decksaufbauten großer Kreuzfahrtschiffe ebenso wie für die Rümpfe von schnellen Katamaranfähren verwendet. Zudem geht mit dem Einsatz von Leichtmetallen eine Absenkung des Schwerpunktes einher, was speziell bei kleinen Schiffen mit hohen Aufbauten von Bedeutung ist. Bei den modernen Katamaranen ist neben den Decks und Aufbauten auch der Schiffskörper aus Aluminium. Mit diesen leichten Schiffen lassen sich auch abgelegene Bereiche wie Fjorde und Lagunen ansteuern, die für riesige Kreuzfahrtschiffe nicht erreichbar sind. Der Gewichtsvorteil im Leichtbau korreliert mit der einer schnelleren Erreichung des Ziels (z. B. bei Fähren) und folglich mit einer erheblichen Zeit- und Kostenersparnis.

Leichtbauwerkstoff Magnesium

Aluminium besitzt nur etwa ein Drittel des Gewichts von Stahl, muss aber aus Steifigkeitsgründen stärker dimensioniert werden. LNG-Tank-Systeme verwenden hierfür z.B. stranggepresstes Aluminium 6082 (AlMgSi1, Zusammensetzung in Gew.-%: Si 0.7-1.3, Mg 0.6-1.2, Mn 0.4-1.0), das auf Grund seiner hohen Festigkeit üblicherweise im Transportwesen, als Gerüstmaterial, im Brückenbau und allgemeinen Bauwesen verwendet wird.

Um dem Ziel der Energieeffizienz von Schiffen bereits in der Produktionsphase näher zu kommen, ist eine geeignete Werkstoffauswahl zu treffen. So können stranggepresste Magnesiumprofile aufgrund ihres außerordentlichen Leichtbaupotentials eine attraktive Werkstoffalternative gegenüber technisch etablierten Konstruktionswerkstoffen wie Stahl oder Aluminium darstellen. Magnesium ist mit einer Dichte von ca. 1.8 g/cm³ der leichteste verfügbare metallische Konstruktionswerkstoff. Da es gleichzeitig eine hohe Festigkeit aufweist, bietet es hervorragende Voraussetzungen als Leichtbaumaterial. Bauteile aus Magnesium sind gegenüber solchen, die aus Aluminium oder Stahl gefertigt sind, um bis zu 35 % bzw. bis zu 75 % leichter.

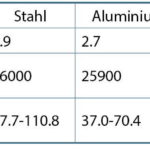

Tab. 1 zeigt die für strukturelle Komponenten wichtigen Kennwerte von Magnesium im Vergleich zu Stahl und Aluminium. Die Eigenschaftsrelationen von Magnesium und seinen Legierungen sind dadurch gekennzeichnet, dass sie gegenüber Stahl und Aluminium auf einem höheren Niveau liegen. Durch den Einsatz von Magnesiumlegierungen lässt sich folglich gegenüber den technisch etablierten Konstruktionswerkstoffen Stahl oder Aluminium eine erhebliche Gewichtseinsparung erzielen, die eine signifikante Reduktion schädlicher Emissionen nach sich zieht.

Obwohl dieser ökologische Aspekt erkannt wird und es das Ziel sein sollte, möglichst viele Komponenten aus Magnesiumlegierungen zu fertigen, ist der Einsatz überwiegend auf Magnesiumdruckgusslegierungen beschränkt. Jedoch birgt gerade der Bereich der Umformprodukte ein hohes Gewichtseinsparungspotenzial, für den geeignete Magnesiumknetlegierungen benötigt werden. Bislang spielten diese Produkte auf dem Technologiemarkt allerdings kaum eine Rolle [2], [3]. Das große wirtschaftliche und technologische Potenzial der Magnesiumknetlegierungen wird immer deutlicher, da sie im Vergleich zu Magnesiumdruckgussprodukten über feinere Gefüge und daraus resultierende höhere Festigkeiten und Duktilitäten verfügen [4], [5]. Die Entwicklung und Etablierung des Strangpressens von Magnesium ist dabei einer der wichtigsten Schwerpunkte der wissenschaftlichen und technologischen Arbeiten, um eine Erweiterung des Einsatzes von Magnesiumlegierungen für den metallischen Leichtbau zu erreichen. Im Folgenden sollen Ergebnisse eigener Untersuchungen des Umformverhaltens der kommerziell erhältlichen Magnesiumknetlegierungen AZ31, AZ61 und AZ80 vorgestellt werden.

Möglichkeiten der Eigenschafts-

verbesserung der Magnesium-

legierungen

Die Steigerung der Festigkeit eines Werkstoffs wird dann erreicht, wenn der Widerstand gegen plastische Verformung, d. h. gegen Versetzungsbewegung, erhöht wird. Können Versetzungen ohne größeren Widerstand gleiten, so ist die Festigkeit des Materials gering. Wird die Gleitung von Versetzungen dagegen behindert, ist ein zusätzlicher Kraftaufwand notwendig, um die Versetzungen zu bewegen. Als Folge davon steigt die Festigkeit. Die einzelnen Mechanismen der Festigkeitssteigerung beruhen damit auf dem Einbau von Hindernissen in den Gleitweg der Versetzungen durch:

• Mischkristallverfestigung (im Gitter gelöste Fremdatome)

• Kaltverfestigung (Versetzungsneubildung)

• Kornverfeinerung (Korn- und Zwillingsgrenzen)

• Ausscheidungs- und Dispersionsverfestigung.

Die mechanischen Eigenschaften von Magnesium und seinen Legierungen lassen sich durch die Korngröße erheblich beeinflussen. Effektive Kornfeinung ist daher von großer Bedeutung für die Festigkeitssteigerung von Magnesiumlegierungen, die jedoch vielfach kaum beherrscht wird und daher die Substitution gängiger Strukturmetalle durch Magnesium erschwert. Das Erzeugen von sehr feinkörnigen Mikrostrukturen mit Korngröße deutlich unter 5 m direkt von einem grobkörnigen Vormaterial ist allerdings mit technischem Aufwand verbunden. Für die Herstellung von sehr feinkörnigen Magnesiumlegierungen sind folgende Methoden bekannt:

• Gleichkanal-Winkelpressen (ECAE –equal channel angular extrusion) [6]

• Strangpressen (direkte Strangpressmethode) von sehr feinkörnigen pulvermetallurgisch hergestellten oder schon vorgepressten Vormaterialien [7]-[10]

• mehrfaches Schmieden (multiple forging) [11].

Lediglich das Strangpressverfahren stellt ein technologisch bereits etabliertes Produktionsverfahren dar und wurde daher für die weiteren Versuche verwendet. Für die Fertigung von Hohl- und Vollprofilen unterscheidet man grundsätzlich drei verschiedene Strangpressverfahren:

• direktes Strangpressen

• indirektes Strangpressen

• hydrostatisches Strangpressen.

Der direkte Strangpressprozess ist der industriell am häufigsten eingesetzte Prozess. Die schematische Prozessführung des direkten Strangpressens ist in Abb. 1a) dargestellt. Bei diesem Verfahren wird der Pressblock im Rezipient (Aufnehmer) aufgestaucht, so dass er den Durchmesser der Aufnehmerbohrung annimmt [12]. Danach wird der Block vom Stempel durch die formgebende Matrize hindurchgepresst. Hierbei findet zwischen Block und Aufnehmer eine Relativbewegung statt. Dadurch ist zur Verschiebung des Blockes im Aufnehmer eine zusätzliche Kraft erforderlich, um die Reibung zu überwinden.

Das Prinzip des indirekten Strangpressprozesses ist in Abb. 1b) illustriert. Hierbei wird der Pressblock, wie beim direkten Strangpressprozess, zunächst im Rezipient aufgestaucht. Ein Verschlussstempel verschließt einseitig den Rezipient. Von der anderen Seite dringt die Matrize, die sich gegen einen feststehenden Hohlstempel abstützt, in den Aufnehmer ein. Beim Pressen bewegen sich Block und Rezipient parallel, so dass keine Relativbewegung und damit auch keine Reibung zwischen ihnen entsteht. Es findet lediglich eine Relativbewegung zwischen Rezipient und Matrize statt. Die Reibung zwischen Matrize und Aufnehmer ist jedoch vernachlässigbar gering. Lediglich die Reibung zwischen dem Pressblock und der Matrize bleibt bestehen.

Beim hydrostatischen Strangpressen wird der Block im Aufnehmer von einem Hydrostatikmedium (Druckflüssigkeit, Druckmedium) umgeben, Abb. 1c). Der zylindrische Block ist mit einem Konus versehen und befindet sich passgenau in einer konischen Matrize. Die Passung in der Matrize muss zu Beginn und über die gesamte Prozesszeit druckdicht sein, damit die Druckflüssigkeit nicht entweicht. Der Rezipient wird gegenüber dem Stempel und der Matrize ebenfalls abgedichtet (Hochdruckdichtungen). Der Pressstempel überträgt einen Druck auf die Druckflüssigkeit, wodurch der Block durch die Matrize hindurchgepresst wird, ohne dass der Stempel den Block berührt. Im Laufe des Prozesses verliert sich ein Teil der Druckflüssigkeit zwischen der Matrize und dem Block, so dass das herausgetretene Profil mit einem Film bedeckt ist. Die Reibung zwischen der Matrize und dem Block wird dadurch verringert. Mit den oben dargestellten Prozessen lassen sich verschiedene hochqualitative Profile und Rohre herstellen, wie in Abb. 2 gezeigt.

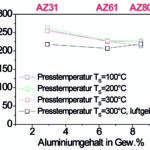

Die Optimierung der mechanischen Eigenschaften bei den stranggepressten Magnesiumprofilen kann unter anderem durch Prozessparametervariation stattfinden. Der wichtigste Parameter ist dabei die Prozesstemperatur (Presstemperatur). In Bezug auf die realisierbaren Strangpresstemperaturen wurde beim hydrostatischen Strangpressprozess ein Unterschied zu dem direkten und indirekten Strangpressen deutlich. Durch den hydrostatischen Strangprozess konnte ein fast idealer allseitiger Spannungszustand eingestellt werden, der zu einer entfestigend wirkenden vollständigen dynamischen Rekristallisation der Legierungen und damit zum Abfall der zur Gleitung notwendigen Schubspannung führte. Traten während des indirekten Strangpressens unter sonst gleichen Prozessbedingungen wie beim hydrostatischen Strangpressverfahren tiefe Heißrisse auf, waren angesichts niedrigerer Materialerwärmung die hydrostatisch gepressten Profile hingegen rissfrei. Mit sinkender Presstemperatur ließ sich außerdem eine abgeschwächte Ausprägung der Textur feststellen, was letztlich homogenere, d.h. weniger richtungsabhängige mechanische Eigenschaften des Materials bedeutete. In Abb. 3 ist die Streckgrenze von drei aluminumhaltigen Magnesiumknetlegierungen (AZ31, AZ61, AZ80) als Funktion der Prozesstemperatur gezeigt.

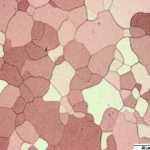

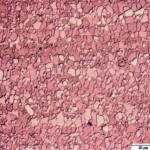

Die erhöhte Steckgrenze lässt sich durch eine effektive Kornfeinung des stranggepressten Materials erklären. In Abb. 4a) und Abb. 4b) sind Mikrostrukturen eines direkt stranggepressten Rundprofils sowie eines hydrostatisch hergestellten Materials der Magnesiumknetlegierung AZ31 dargestellt. Während das direkt stranggepresste Halbzeug ein grobkörniges Gefüge (mittlere Korngröße: 12 µm) hat, stellte sich bei dem hydrostatisch umgeformten Material, für das überdies eine geringere Presstemperatur von 100 °C vorlag, eine feinkörnige (mittlere Korngröße: 3 µm) Mikrostruktur ein.

Zusammenfassung und Ausblick

Als wichtigste Erkenntnis aus der Mikrostrukturanalyse an den stranggepressten Magnesiumprofilen AZ31, AZ61 und AZ80 ergibt sich, dass mit Hilfe dieses Verfahrens ein sehr feinkörniges Gefüge reproduzierbar erzeugt werden kann. Es ist zu betonen, dass die Herstellung von derart feinen Mikrostrukturen auf Basis der Magnesiumlegierungen bisher lediglich mit Hilfe spezieller Umformverfahren oder durch pulvermetallurgische Prozessrouten möglich war, wobei diese Experimente im Labor stattfanden und eine Übertragung in den industriellen Prozess derzeit kaum realisierbar erscheint. Der gezeigte Strangpressprozess fand hingegen unter industriellen Bedingungen statt und stellt eine sofort einsetzbare alternative Prozessroute für Magnesiumknetlegierungen dar. Im Rahmen der Untersuchungen zur Gefüge-Eigenschafts-Korrelation konnte zudem festgestellt werden, dass eine geeignete Wahl von Prozessparametern zu einer gezielt einstellbaren Festigkeit und zur Isotropie der mechanischen Eigenschaften führte.

Aufgrund der effektiven Kornfeinung und damit verbundenen Festigkeitssteigerung, die insbesondere beim hydrostatischen Strangpressen noch deutlicher hervortreten, lassen sich somit Profile aus Aluminiumlegierungen durch entsprechende magnesiumbasierte Komponenten substituieren. Das Problem der Korrosionsanfälligkeit von Magnesiumlegierungen durch geeignete Beschichtungen kann mittlerweile als gelöst angesehen werden. Daher sollte man vor dem Hintergrund der Einsparung von Treibstoff, aber auch des gegenüber Stahl und Aluminium höheren Dämpfungsvermögens (à Reduktion kritischer Schwingungsamplituden), das sich von indirekt bzw. stranggepresstem AZ31, AZ61 und AZ80 zudem weitestgehend unabhängig von der Dehnungsamplitude erweist [14], den Einsatz von Magnesiumlegierungen erwägen, um den innovativen Schiffbau voranzutreiben.

Jürgen Göken, Jacek Swiostek