1. Motor / Generator – Prinzipieller Aufbau

An Bord wird die elektrische Energie hauptsächlich über Asynchronmotoren in mechanische Energie umgewandelt[ds_preview].

Aufbau

• Stator und Rotor sind aus Dynamoblechen aufgeschichtet

• Stator- und Rotorwicklung sind in Nuten untergebracht.

• Die Statorwicklung ist eine Drehstromwicklung

• Es gibt zwei Rotorausführungen: -Schleifringläufer und Käfigläufer

An Bord wird die erzeugte mechanische Drehbewegung des Antriebsstranges im Wesentlichen über Synchron- bzw. Asynchrongeneratoren in elektrische Energie umgewandelt. Unterscheidungsmerkmale sind hier:

Synchrongeneratoren

• Benötigen keinen Blindstrom und können direkt oder über einen Wechselrichter ans Netz gekoppelt werden, jedoch sind aufwendige Zusatzeinrichtungen erforderlich, um die Netzsynchronisation zu erreichen.

• Hoher Wirkungsgrad

Asynchrongeneratoren

• Robust und wartungsarm

• Erlauben eine einfache Synchronisation mit dem Netz, belasten das Netz allerdings mit Blindstrom.

• Geringerer Wirkungsgrad als Synchrongeneratoren

Aufbau

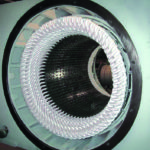

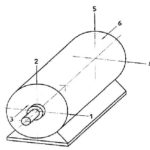

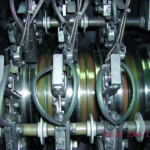

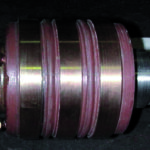

Beiden Generatortypen eigen ist der mechanische Aufbau. Dieser besteht grob skizziert aus einem stabilen Gehäuse, in welchem die Statorwicklung eingesetzt ist und aus zwei Lagerschilden, in denen sich die Lagerung der rotierenden Läuferwelle befindet. Die angefügten Bilder stellen exemplarisch die einzelnen Komponenten einer Asynchronmaschine dar.

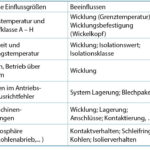

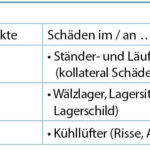

2. Wirkgrößen auf das System – Elektromotor / Generator

Durch das komplexe Zusammenspiel der einzelnen Komponenten innerhalb eines Schiffes und der von außen wirkenden Betriebsverhältnisse können Störgrößen, welche auf das System Motor bzw. Generator wirken, in folgende Kategorien eingeteilt werden:

Elektrischer Teil

Das Isolationssystem elektrischer Maschinen ist einer Vielzahl gemeinsam auftretender Belastungen ausgesetzt. Zu nennen sind hier thermische, elektrische, umweltbedingte und mechanische Belastungen. Diese Belastungen führen zu einer lokalen oder globalen Veränderung der dielektrischen und / oder Isolationseigenschaften des Isoliersystems. Diese Veränderung kann als Alterung bezeichnet werden. Häufig werden Isolationsfehler und Alterung von nichtelektrischen Vorgängen herbeigeführt (s. Tabelle 1). In diesem Sinne sind Isolationsprobleme die Folge und weniger die Ursache von Schäden. Betriebsüberwachungen (Monitoringsysteme) und Stillstandsuntersuchungen (Diagnosen) sind darauf ausgerichtet, diese Fehler zu identifizieren.

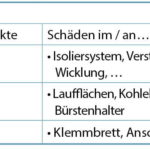

3. Überprüfung der elektrischen Komponenten

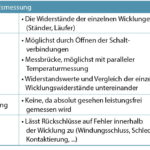

Elektrische Messungen

Bei der elektrischen Messung und Beurteilung von Generatoren und Motoren finden verschiedene Prüf- und Messverfahren ihren Einsatz, welche es erlauben, maschinenspezifische Verschlechterungen und deren Kurz- bzw. Langzeitverhalten im Vorfeld sicher zu erkennen. Die nachstehend genannten Messverfahren schließen Prüfungen stillstehender Maschinen am Betriebsort ein, zu nennen sind hier u. a.:

• Visuelle Inspektion: Überprüfung Klemmbrett, Schleifringe, Erdungskohlen …

• Messungen: Widerstands-, Isolationsmessung, Stoßspannungsprüfung …

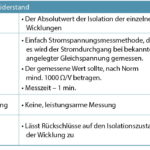

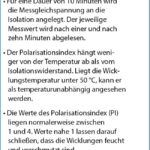

Stillstandsuntersuchungen (Diagnosen)

• Elektrische Beurteilung, u. a. in Anlehnung an die VDE 0530-Bestimmungen für umlaufende elektrische Maschinen

Wicklungsüberprüfung durch:

• Widerstandsmessung / Isolationsmessung / Stoßspannungsprüfung / Verlustfaktormessung / Teilentladungsmessung

• Kohlen- und Schleifringkontrollen und Beurteilung

Kontrollen Kohlen- und Schleifringe und Beurteilung

• Überprüfung der Laufflächen der Schleifringe und Kohlen sowie des Verschmutzungsgrades (siehe Abb. 7–10)

4. Überprüfung der mechanischen Komponenten

Schwingungsmessung

Zur Erfassung des Schwingungszustandes einer laufenden Maschine zur Beurteilung des allg. Laufverhaltens, bzw. wenn ein Anlass zur Beanstandung besteht, empfiehlt es sich, die Schwingungen der stationären Bauteile zu messen. Diese Messungen an den Lagergehäusen oder Lagerschilden können Auskunft über die vom Laufzeug, von den Lagern oder den von der Maschine selbst herrührenden Anregungen geben. Die auftretenden Schwingungen an den Ständergehäusen elektrischer Maschinen werden vorwiegend von den elektromagnetischen Anregungen im Luftspalt bestimmt, welche andererseits in den meisten Fällen mit den unterschiedlichen stationären Teilen (Lagerschild) einer Maschine miteinander gekoppelt sind. Auch enthalten die Schwingungen der stationären Teile oft Komponenten, die von den Schwingungen benachbarter Maschinen oder Anlagenteile herrühren.

Gemessen werden die Schwingungen, in Anlehnung an die jeweils anzuwendende Norm, überwiegend in horizontaler, vertikaler und axialer Richtung, wie in der nachstehenden Maschinenskizze beispielhaft gezeigt.

Die Beurteilung der gemessenen Schwingungen geschieht zum einen in Anlehnung an die anzuwendenden Normen (DIN ISO 10816-.., VDI3834, VDI 3839, VDI 3841.. ) und zum anderen unter Einbeziehung der, auf die Maschine einwirkenden äußeren Einflüsse, wie z. B. Gehäusevibrationen, Prozessgrößen, u. a.

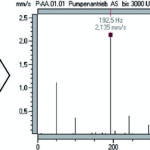

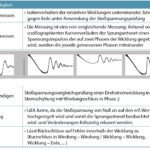

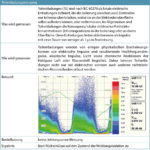

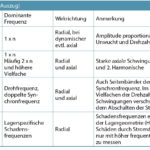

Frequenzanalyse

Schäden und andere Unregelmäßigkeiten an Elementen der Antriebstechnik erkennt man sehr zuverlässig durch Messung und Analyse des Schwingungssignals. Dabei wird die Frequenz auftretender Schwingungen mit den theoretischen Schadensfrequenzen verglichen.

Dieses Verfahren beruht auf dem Vergleich der Peaks in den Spektren der Schwingungsmessung mit den möglichen kinematischen Erregerfrequenzen. Bei der Analyse wird das aufgezeichnete Zeitsignal mit Hilfe der Fast-Fourier-Transformation (FFT) in das Frequenzspektrum umgerechnet. Das Zeitsignal besteht aus unabhängigen Augenblickswerten, die in Abhängigkeit einer äquidistanten Zeitachse digital bereitgestellt werden. Das Spektrum besteht demzufolge aus Spektrallinien, die in Abhängigkeit einer äquidistanten Frequenzachse dargestellt werden. Jede Spektrallinie (Peak) ist dabei ein Maß für die Intensität und die Häufigkeit des Auftretens von Schwingungen mit der zugehörigen Frequenz im zu Grunde gelegten Zeitfenster.

Durchgeführt wird die Frequenzanalyse in der Regel bei Auffälligkeiten in den Messergebnissen der Schwingungsmessung, gesucht werden die auftretenden Schadensfrequenzen wie Unwucht, Ausrichtfehler, Lagerschäden, usw. Bekannt sein müssen hierbei die Drehfrequenz und zum anderen muss ermittelt werden, in welchem Frequenzbereich die zu erwartenden Schwingungen liegen. Veränderliche Lasteinflüsse sind unbedingt zu beachten, d. h. möglichst gleiche Verhältnisse zu jeder Messung.

Exemplarische Darstellung der Symptome Ausrichtfehler und Lagerschaden

Symptom – Ausrichtfehler

Allgemeines Symptom, bei Maschinen mit Kupplung oder Riemenantrieb bedeutsam. Wird im Allgemeinen zusammen mit dem Symptom »Unwucht« verwendet.

Wälzlagerzustandsmessung:

Insbesondere Ermüdungsschäden an Wälzlagern entwickeln sich meist sehr langsam. So ist es keine Seltenheit, dass man die Entwicklung eines Wälzlagerschadens über mehr als 12 Monate verfolgt hat, bevor sich die Gelegenheit für eine Erneuerung ergab. Bereits minimale, mit dem Auge noch nicht sichtbare Laufbahnoberflächenschäden führen zur Ausprägung von sehr energiearmen Stoßimpulsfolgen mit kurzer zeitlicher Ausdehnung, aber beträchtlicher Amplitude.

Diese Stoßimpulse besitzen eine Eigenschaft, die sich für die Maschinendiagnose ausnutzen lässt. Sie versetzen nämlich die in ihrer Umgebung befindliche schwingfähige Struktur Maschine in Schwingung mit deren Eigenfrequenzen. Die angeregten Schwingungen werden als Welle in der Maschine fortgeleitet und sind an der Maschinenoberfläche messbar. Im Gegensatz zum ursprünglichen Stoßimpuls, dessen Ausbreitung örtlich sehr begrenzt ist, werden die angeregten Eigenschwingungen verhältnismäßig weit geleitet. Voraussetzung ist natürlich, dass ein Weg für den Schalltransport bereitsteht, das heißt, dass zwischen Wälzlager und Beschleunigungsaufnehmer möglichst keine schalldämpfenden Grenzübergänge existieren. Die Erfassung der Schwingungen an der Maschinenoberfläche gelingt sehr zuverlässig mit piezoelektrischen Beschleunigungsaufnehmern.

Eine der erfolgreichsten und meistverbreiteten Methoden zur systematischen Zustandsüberwachung von Wälzlagern über längere Zeitintervalle ist sicher die Stoßimpulsmethode oder SPM-Methode. Diese misst die mechanischen Stoßimpulse, die aufgrund des Kontaktes von Wälzkörpern mit der Abrollbahn in der Lastzone während des Abrollvorgangs zustande kommen. Die Höhe der gemessenen Amplitude ist der Stoßgeschwindigkeit und der Güte des Oberflächenzustands der Wälzkörper bzw. der Abrollbahn proportional. Bei Verschlechterung der Verhältnisse (Abnutzung, schlechte Schmierung, Schaden) werden höhere Signale gemessen als zu Beginn der Messphase.

Bei der Stoßimpulsmessung müssen Daten wie Drehzahl, Lagertyp, ISO-Nr. … bekannt sein, um eine qualitative Aussage über den Lagerzustand machen zu können. Sinnvoll ist es, auch hier eine gewisse Historie aufzubauen, um auf Veränderungen an den Lagern reagieren zu können, bevor es zu einem Schaden kommt.

Zusätzliche Informationen bietet das Programm Lubmaster, welches ein Hauptproblem der Instandhaltung bei der Wurzel packt. »Vorzeitige Schäden aufgrund unzureichender Schmierung«.

5. Zusammenfassung

Für eine qualitative Aussage über den aktuellen als auch über den sich entwickelnden Zustand einer Maschine ist es erforderlich, sowohl Messungen und Überprüfungen während der Betriebsphase als auch während der Stillstandsphase durchzuführen. Während der Betriebsphase lassen sich sehr gut die dynamischen Messungen wie Schwingungs-, Frequenz- und Wälzlageranalyse durchführen. Wichtig ist es hierbei jedoch darauf zu achten, dass Messungen mit einer geplanten Wiederholungsrate möglichst bei relativ stabilen und gleichen Verhältnissen durchgeführt werden. In der Stillstandsphase hingegen können die elektrischen Messungen wie Widerstands- und Isolationsmessungen sowie die visuellen Überprüfungen durchgeführt werden. In den Umfang der visuellen Überprüfungen sollten mindestens die nachfolgend aufgezählten Kontrollen mit eingebunden werden

• Schleifringe und Kohlebürsten (Aussehen, Zustand, Verschmutzungen, Isoliermaterial …)

• Schmiermittel im Wälzlager (Farbe, Zustand, Menge …)

• Klemmkasten (Anschlüsse, Kabel …)

Sinnvoll ist es, wie generell bei sämtlichen Tätigkeiten im Rahmen der zustandsorientierten Instandhaltung, sich einen Fahrplan über die durchzuführenden Tätigkeiten, über deren Umfang und über deren Zykluszeit zu erstellen. Denn nur durch eine ganzheitliche und nachhaltige Betrachtung kann eine sichere Beurteilung hinsichtlich des aktuellen und sich entwickelnden (Trendverhalten) Maschinenzustandes sichergestellt werden.

Dipl-Ing. Christian Gräwe