Angesichts des Trends zu immer größeren Schiffen, einer größtmöglichen Effizienz und immer strengeren Umweltauflagen ist ein optimales Strömungsverhalten von Schiffskörpern, Antrieben sowie An- und Aufbauten mehr denn je ein zentrales Planungs- und Konstruktionskriterium. Die Schiffbau-Versuchsanstalt Potsdam GmbH setzt für ihre Forschungsarbeit und die Bearbeitung industrieller Projekte längst nicht mehr allein auf Versuche, sondern nutzt das CFD-Programm ANSYS® CFX® für die Bearbeitung eines breiten Aufgabenspektrums.

Schnelligkeit, Kosteneffizienz und Umweltverträglichkeit sind für Reedereien Schlüsselkriterien, um sich im immer härter werdenden Wettbewerb und unter schwierigen wirtschaftlichen Rahmenbedingungen[ds_preview] gegenüber ihren Mitbewerbern durchzusetzen und profitabel zu arbeiten. Werften und Engineering-Dienstleister können den daraus resultierenden gestiegenen Anforderungen nur durch den vermehrten Einsatz von Hochtechnologie bei Entwicklung und Bau ihrer Schiffe gerecht werden, was letztlich dazu führt, dass die Projekte zunehmend komplexer werden.

Schon geringe Abweichungen von den geforderten Spezifikationen können für Reedereien massive Wettbewerbsnachteile und Gewinneinbußen bedeuten. Eine möglichst genaue Vorhersage, ob der schiffstechnische Entwurf sich letztlich in der Praxis bewährt, ist also zwingend erforderlich, allerdings mit erheblichem Aufwand verbunden. Denn anders als in der Automobiltechnik oder der Luft- und Raumfahrt, scheiden entwicklungsbegleitende Prototypenversuche im Maßstab 1:1 im Schiffbau als Verifikationsmethode aus. Die Zielsetzung muss daher lauten: »Right The First Time« – was ganz speziell auch für die strömungsmechanischen Eigenschaften gilt.

Ob es um die Evaluierung neuer Technologien geht oder um die Optimierung von Rumpfgeometrie, Antriebscharakteristik, Manövrierverhalten, den damit verbundenen Aufwand können sich nur die wenigsten Werften leisten. Meist werden diese Arbeiten deshalb von Versuchsanstalten durchgeführt, die über die entsprechenden Einrichtungen, Programme und Erfahrungen verfügen.

Meeresrauschen fernab der Küste

Eines dieser Institute ist die Schiffbau-Versuchsanstalt Potsdam GmbH (SVA). Ausgestattet mit moderner, leistungsfähiger Technik in den Bereichen Schiffshydrodynamik, Modellbau und Meßtechnik, hat sich die vor mehr als 50 Jahren gegründete private gemeinnützige Forschungseinrichtung auch international einen ausgezeichneten Ruf erworben.

Zum Leistungsportfolio der SVA gehören in großem Umfang auch Dienstleistungen für die Schiffbauindustrie. Die sich daraus zwangsläufig ergebende hohe Abhängigkeit von den konjunkturellen Schwankungen der Schiffbauindustrie versucht man erfolgreich dadurch zu kompensieren, dass man kontinuierlich neueste Technologien und Methoden evaluiert, um sie der zahlreichen Kundschaft verfügbar zu machen bzw. in eigenen Industrieprojekten zu verwenden.

Da der Bau von Prototypen im Schiffbau aus oben dargelegten Gründen entfällt, war man lange Zeit ausschließlich auf Versuche mit maßstäblichen Modellen angewiesen, um die Eigenschaften sowie die Leistungsdaten von Schiffen und Subsystemen frühzeitig vorhersagen zu können. Auch heute noch sind Modellversuche mit der finalen Schiffsform ein international anerkanntes Entscheidungskriterium.

Dazu verfügt die SVA über umfassende Erfahrungen und eine hochmoderne Ausrüstung, u. a. über eine 280 m lange Schlepprinne, in der Versuche mit bis zu 8,5 m langen Modellen durchgeführt werden, sowie einen Kavitationstunnel, in dem Wassergeschwindigkeiten von bis zu 12 m/s erzeugt werden können. Die Modelle von Schiffen und Propellern werden bei der SVA mit modernen CNC-Bearbeitungsmaschinen gefertigt.

Numerische Strömungssimulation auf dem Vormarsch

In den vergangenen Jahren hat sich allerdings mit der computergestützten Strömungssimulation (Computational Fluid Dynamics, CFD) ein Verfahren etabliert, das gegenüber physikalischen Versuchen in vielen Bereichen signifikante Vorteile aufweist und mit dem sich viele bislang experimentell durchgeführte Untersuchungen schneller und kostengünstiger am Computer bearbeiten lassen. Darüber hinaus können mit der CFD-Simulation Aufgabenstellungen gelöst werden, bei denen Versuche an ihre prinzipbedingten Grenzen stoßen.

Bei der SVA setzt man sowohl im Forschungsbereich als auch für kommerzielle Anwendungen das CFD-Programm ANSYS® CFX® des amerikanischen CAE-Spezialisten ANSYS Inc. ein. Über einen Kooperationsvertrag ist man eng in die Entwicklungsprozesse von ANSYS involviert. Wiederholt wurden gemeinsame Projekte durchgeführt, aus denen zahlreiche Verbesserungen in das Programm übernommen und anderen Kunden zugänglich gemacht wurden. Man hat so entscheidend daran mitgewirkt, die CFD-Simulation zu einem zuverlässigen und anerkannten industriellen Entwicklungswerkzeug für den Schiffbau weiter zu entwickeln.

Für die effiziente Durchführung der teilweise äußerst umfangreichen und komplexen Berechnungen für die Aufgabenstellungen im Industrie- bzw. Forschungsbereich setzt die SVA zwei Computercluster auf Opteron- und Nehalem-Basis ein, wobei ein Cluster über eine InfiniBand-Vernetzung verfügt. Insgesamt stehen damit mehr als 60 Rechenknoten zur Verfügung, die durch regelmäßige Investitionen immer auf aktuellem Stand der Technik gehalten werden.

Wie funktioniert die CFD-Simulation?

Ein Großteil der Aufgabenstellungen in der Strömungsmechanik sind nicht-lineare Probleme, die oftmals nicht geschlossen lösbar sind. In der numerischen Strömungsmechanik (Computational Fluid Dynamics, CFD) werden diese Probleme approximativ mit numerischen Methoden gelöst.

Voraussetzung ist ein meist auf der Basis von CAD-Daten generiertes Berechnungsmodell, in dem die um- bzw. durchströmte Geometrie sowie der umgebende Berechnungsraum in Flächen- bzw. Volumenelemente diskretisiert werden. Auf die so erzeugten Zellen werden die entsprechenden Modellgleichungen (meist Navier-Stokes-Gleichungen, Euler-Gleichungen oder Potenzialgleichungen) angewendet.

Das dabei abgedeckte Spektrum zur Analyse und Optimierung von Bauteilen, Systemen und Prozessen ist nahezu unbegrenzt und reicht von der Analyse stationärer laminarer Strömungen bis hin zu komplexen instationären Turbulenzbetrachtungen und umfasst Ein- und Mehrphasenströmungen, Strömungen mit chemischen Reaktionen oder Phasenübergängen ebenso wie Probleme der Wärmeübertragung und des Massentransports.

CFD-Programme sind heute in weiten Bereichen von Industrie und Forschung etabliert und tragen nachhaltig dazu bei, Produkte und Prozesse zu optimieren sowie Entwicklungsprozesse effizienter zu gestalten. Vorteile der computergestützten Simulation sind zum einen die Unabhängigkeit von physikalischen Versuchen sowie die Möglichkeit, die Ergebnisdaten (u. a. Druck, Temperatur, Geschwindigkeit) für jeden Ort des Berechnungsmodells und zu jedem Simulationszeitpunkt nahezu beliebig auszuwerten und zu visualisieren.

Mit den CFD-Programmen ANSYS CFX und ANSYS FLUENT sowie weiteren industrie- bzw. anwendungsspezifischen Lösungen ist ANSYS weltweit führend in der Entwicklung und Anwendung von numerischen Lösungen zur Strömungssimulation. Die Programme decken ein breites Spektrum industrieller und wissenschaftlicher Anwendungen ab und werden von zahlreichen Kunden aus unterschiedlichen Branchen, von der Automobil- oder der Verfahrenstechnik bis hin zur Medizintechnik, erfolgreich eingesetzt.

Die Einsatzmöglichkeiten von ANSYS in der Marine- und Offshore-Industrie sind breitgefächert und beinhalten Untersuchung zur Schiffsrumpf-Umströmung, Auslegung und Bewertung von Schiffspropellern, Klimatisierung von Maschinenräumen, Festigkeit und Modalanalysen, Auslegung von Offshore-Strukturen, z. B. Jacket-Strukturen, Transport sowie Be- und Entladungskonzepte auf See, Festigkeit schwimmender oder fest stehender Konstruktionen unter Belastung durch Seegang, Manöversimulationen und viele weitere mehr.

Hochkomplexe Aufgabenstellungen stellen höchste Anforderungen an CFD-Programme

Die anfangs beschriebenen wirtschaftlichen Rahmenbedingungen zwingen Planer und Entwickler, immer näher an die Grenzen des technisch Machbaren zu gehen. Ohne innovative Konzepte sowie aufwändige Detailuntersuchungen und -optimierungen sind die gestiegenen Anforderungen nicht mehr zu erfüllen. Und viele dieser Aufgabenstellungen wären dabei ohne entsprechende Computerunterstützung überhaupt nicht lösbar.

Trotz bemerkenswerter Fortschritte und gestiegener Akzeptanz der CFD-Simulation seitens der Industrie in den vergangenen Jahren ist allerdings anzumerken, dass die simulationsbasierende Entwicklung im Schiffbau noch Ausbaupotenzial hat. Die Schiffbau-spezifische Kombination von hochkomplexen Aufgabenstellungen und höchsten Ansprüchen an die Ergebnisgenauigkeit stellt auch an etablierte Programme u. a. deshalb hohe Anforderungen, weil sich ein Schiff an der Phasengrenze zwischen zwei Medien unterschiedlicher Aggregatzustände bewegt (Wasser / Luft).

Bei der SVA wird deshalb ein hoher Aufwand betrieben, Programme und Methoden den Erfordernissen anzupassen. Die von der SVA bearbeiteten Projekte sind dafür ein hervorragendes Prüffeld, da sie sich zu einem Großteil mit neuesten Technologien oder dem Ausloten physikalischer Grenzen befassen. Bisweilen zeigt sich dabei sogar, dass die für konventionelle Aufgabenstellungen ausreichenden CFD-Lösungen ergänzt oder verbessert werden müssen. Die in der Grundlagenforschung entwickelten bzw. verbesserten Methoden und Werkzeuge kommen letztlich auch den kommerziellen Anwendungen und der Industrie zugute.

Hoher technologischer Anspruch

Die Palette der von der SVA bearbeiteten Aufgabenstellungen reicht von der Erforschung innovativer Antriebskonzepte und Systemkomponenten (High Speed Propeller, Podded Drives, Düsenpropeller) bis hin zur Entwicklung und Optimierung des Gesamtsystems, d. h. der Schiffsformen mit diversen nachstrombeeinflussenden Maßnahmen und Antriebssystemen. Auch die Aerodynamik der Aufbauten sowie die Strömung der Abgase sind ein Betätigungsfeld für die Simulationsspezialisten.

Obwohl der Begriff des »Virtuellen Schleppkanals«, also des Ersetzens von physikalischen Versuchen durch Computersimulationen, in der Branche inzwischen allseits präsent ist, aus heutiger Sicht ist man längst noch nicht soweit. Mit dem Fernziel einer komplett virtuellen Entwicklung sieht man bei der SVA derzeit in der Kombination aus Simulation und Versuch einen optimalen Ansatz.

Um dieses Fernziel zu erreichen, sind die insgesamt fünf Mitarbeiter der Simulationsgruppe mit großem Engagement dabei, die Vorhersagequalität von CFD-Simulationen durch Weiterentwicklung von Programmen und Methoden weiter zu verbessern. Neben der CFD-Simulation mit ANSYS CFX befassen sich die Spezialisten auch mit der Strukturmechanik sowie der Entwicklung und Anwendung eigener Lösungen.

Die Aufgabenstellungen werden schrittweise mit wachsender Komplexität angegangen, wobei jeder Teilschritt durch entsprechende Versuche validiert wird. Hierbei setzt man modernste Technik ein, wie etwa das stereoskopische PIV-Verfahren (Particle Image Velocimetry, PIV). Mit dieser berührungslosen Strömungsmesstechnik können alle drei Geschwindigkeitskomponenten im Strömungsfeld erfasst und mit CFD-Rechnungen verglichen werden.

Physikalische Modelle sind das Herz der CD-Simulation

Wie bei allen CFD-Simulationen, so spielt auch bei den an der SVA bearbeiteten Projekten die Auswahl der geeigneten physikalischen Modelle eine zentrale Rolle, da über sie die jeweiligen physikalischen Phänomene in CFD-Programmen beschrieben werden. ANSYS CFX verfügt für unterschiedlichste Aufgabenstellungen über eine ganze Bibliothek getesteter und zuverlässiger Modelle, z. B. für laminare und turbulente Strömungen, inkompressible und kompressible Fluide, stationäre und instationäre Vorgänge oder Mehrphasenströmungen.

Speziell die korrekte Abbildung von Kavitationsvorgängen, und damit zusammenhängend, von Turbulenzen liegt im Fokus der Berechnungsspezialisten. Sie könne nicht nur zu strukturellen Schäden führen, sondern auch die Leistung am Propeller negativ beeinflussen. So wurde beispielsweise bei Pfahlzugversuchen mit einem Hochseeschlepper ein signifikanter Schub-abfall festgestellt, der auf Kavitation am Propeller zurückzuführen war.

Kavitationsmodelle

Bei dem in ANSYS CFX implementierten Kavitationsmodell ist der Verdampfungs- und Kondensationsvorgang zwischen einer Flüssigkeit und seiner korrespondierenden Dampfphase beschrieben. Reale Fluide enthalten jedoch neben Verunreinigungen auch gelöste, nicht-kondensierbare Gase, die den Einsatz der Kavitation verschieben, so dass sie bereits bei einem höheren Druck einsetzen kann. Für ein »vollständiges« Kavitationsmodell (Full Cavitation Modell – FCM) wurde deshalb eine 3-Phasen-Strömung angenommen, die aus einer flüssigen Phase mit zwei Fluidkomponenten (reine Flüssigkeit, Massenanteil der gelösten Luft) sowie zwei gasförmigen Phasen (Dampf der fluiden Phase, aus Lösung ausgetretene gasförmige Luft) besteht.

Turbulenzmodelle

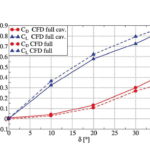

Auch die Turbulenzmodellierung musste den am Propeller herrschenden Bedingungen angepasst werden. Obwohl das hier als Standardmodell genutzte SST-Turbulenzmodell (Shear Stress Transport) das Turbulenzverhalten bereits wesentlich besser beschreibt als das herkömmliche k- -Modell, erwies es sich als nicht ausreichend geeignet für die Berechnung von Turbulenzen in stark gekrümmten Stromlinien und starkem Drall, wie sie am Propeller auftreten. Das Modell wurde deshalb um eine sogenannte Krümmungskorrektur erweitert, wodurch die Entstehung von Turbulenzen in Abhängigkeit von der örtlichen Krümmung der Stromlinien erhöht oder verringert wird. In einem Spitzenwirbel beispielsweise wird der Druck im Wirbel zusätzlich abgesenkt und beeinflusst so die Kavitationsausbreitung. Im Verlauf der Untersuchungen zeigte sich allerdings, dass mit dem BSL RSM-Turbulenz-modell, speziell bei der Abbildung der Spitzenwirbel, ein nochmals substantiell besseres Ergebnis erzielt wurde.

Anzumerken ist, dass für die gute Übereinstimmung der Ergebnisse neben dem »richtigen« Turbulenzmodell ein stark verfeinertes Rechengitter verwendet wurde. Aufgrund der hohen Rechenzeiten ist diese Lösung für komplexe industrielle Aufgabenstellungen eingeschränkt praktikabel.

Netzqualität ist entscheidend für die Ergebnisqualität

Die im vorab erwähnten Projekt gemachten Erfahrungen deuten auf eine generelle Problematik bei numerischen Berechnungen, und ganz besonders bei der CFD-Simulation, hin: die Abbildung physikalischer Phänomene und die Qualität der Berechnungsergebnisse hängen stark ab vom Rechengitter, auf das die verwendeten Gleichungssysteme angewendet werden.

Prinzipiell lässt sich sagen, je feiner das Rechengitter, desto besser die Resultate – vorausgesetzt, die richtigen Bereiche wurden verfeinert. Andererseits steigen jedoch die Rechenzeiten mit wachsender Verfeinerung stark an. Zwar können mit modernen Rechnern Netze mit mehreren Millionen Zellen problemlos verarbeitet werden, speziell bei transienten Berechnungen und sehr großen Netzen kann die Rechenzeit trotzdem akzeptable Größenordnungen überschreiten. Ein tragbarer Kompromiss zwischen Modellgröße und Rechenzeit ist deshalb speziell im industriellen Umfeld unabdingbar.

Die Netzaufbereitung war früher eine äußerst zeitaufwändige Angelegenheit. Auch wenn heute ein Großteil der manuellen Arbeit von automatischen Netzgeneratoren übernommen wird, müssen die Ingenieure bei der SVA, wo das Programm ANSYS ICEM CFD eingesetzt wird, im Vorfeld Überlegungen anstellen, wo die Problembereiche zu erwarten und entsprechende Verfeinerungen notwendig sind, welche Art von Strömung erwartet wird und einiges mehr.

Anforderungen an Rechengitter im Schiffbau

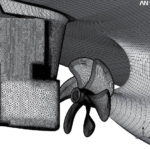

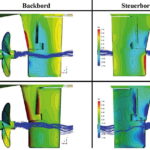

Im Schiffbau kommt einer bedarfsgerechten Netzgenerierung ganz besondere Bedeutung zu. Das wird deutlich, wenn man das für die Untersuchung der an einem Halbschweberuder angreifenden Kräfte benötigte Netz betrachtet. Da die Berechnungen an einem kompletten Schiff mit drehendem Propeller durchgeführt wurden, betrugen die die Abmessungen des Berechnungsraums für die Simulation des 300 m langen Containerschiffs 1,6 x 1,2 x 0,6 km. Der Propeller mit 8 m Durchmesser und das Ruder mit einer Fläche von 75 m2 sind um Größenordnungen kleiner und müssen teilweise extrem fein vernetzt werden, um etwa Spaltströmungen im Ruderbereich zu berücksichtigen (Spaltmaß ca. 50 mm).

Darüber hinaus musste für den drehenden Propeller ein rotierendes Netz erzeugt werden, wobei der Transfer zum umgebenden statischen Netz über eine Rotor-Stator-Schnittstelle erfolgte. Um hier ungewollte numerische Effekte (Oszillationen) auszuschließen, war die Aufteilung beider Netze an der Grenzfläche periodisch identisch, um so die transiente Berechnung mit Winkelinkrementen von mehreren Grad durchführen zu können.

Wie stark die Netzqualität insbesondere an der Rotor-Stator-Schnittstelle die Ergebnisse beeinflusst, wurde in umfangreichen Untersuchungen an einem freifahrenden Propeller ermittelt. Nach ersten Berechnungen mit einem im Statorbereich zu groben Netz wurde das finale Gitter unter Nutzung einer Verfeinerungstechnologie für Hexaedernetze auf beiden Seiten der Schnittstelle so vernetzt, dass zum einen eine stärkere Verfeinerung des Stator-Netzes in dem Bereich der axialen Ausbreitung der Spitzenwirbel erzeugt wurde und weiterhin axial stromabwärts eine engmaschigere Vernetzung vorgenommen wurde. Während bei der Interpolation auf die (zu) grobe Gitterstruktur des Stator-Netzes signifikante Datenverluste auftraten, konnte mit dem finalen Netz eine sehr gute Übereinstimmung mit Strömungsvisualisierungen erreicht werden.

Um die im Rahmen des Projekts notwendigen Berechnungen mit unterschiedlichen Komplexitätsgraden durchführen zu können (nur Ruder, freifahrender Propeller, Schiff mit drehendem Propeller), wurde bei der Netzaufbereitung auf die Kompatibilität der Teilnetze zueinander geachtet, um nicht für jedes Teilprojekt neue Netze erzeugen zu müssen. Die für die Untersuchengen erzeugten Hybrid-Netze (Hexaeder-, Tetraeder- und Prismen-Elemente) enthielten 6,4 Mio. Gitterpunkte für das Modell bzw. 7,5 Mio. Gitterpunkte für die Großausführung.

Unterschiede zwischen Modell und Großausführung auch bei der Simulation nicht zu unterschätzen

Einer der zentralen Vorteile der CFD-Simulation ist die theoretische Möglichkeit, ohne den Umweg über maßstäbliche Modelle direkt die Großausführung eines Schiffes zu berechnen. Schwierigkeiten bereitet bei einer solchen Vorgehensweis allerdings oftmals die Validierung der Berechnung, da vergleichende Messungen an der Großausführung nur in wenigen Fällen möglich sind, beispielsweise bei der Pfahlzugprognose.

Es werden bei der SVA daher verstärkte Anstrengungen unternommen, die Prognosesicherheit für Simulationen im Maßstab 1:1 zu verbessern. Dazu werden Modellrechnungen und -versuche miteinander verglichen und die Berechnungsmodelle entsprechend angepasst. Die auf der experimentellen Seite bestehende langjährige Erfahrung in der Extrapolation von Modelldaten auf die Großausführung wird anschließend genutzt, um die Berechnungsergebnisse mit den prognostizierten Daten auf Versuchsbasis zu vergleichen.

Zwar ließe sich prinzipiell durch Skalierung aus dem Modell-Netz eine Version für die Großausführung erzeugen, die kritischen Bereiche wären dann allerdings unzureichend aufgelöst. So werden beispielsweise die Wandgrenzschicht und der Spaltbereich am Ruder über mehrere Prismenlayer fein aufgelöst. Nach einer Skalierung würde die Grenzschicht, die nicht proportional anwächst, nur unzureichend aufgelöst.

Fazit

Die theoretischen Vorteile der CFD-Simulation sind beeindruckend und werden in vielen industriellen Bereichen bereits extensiv genutzt, und auch im Schiffbau hat sich die Methode in vielen Bereichen bereits etabliert.

Um eine auf der Simulation basierende Auslegung und Konstruktion im Schiffbau zu realisieren, werden an die Programme höchste Anforderungen bzgl. physikalischer Modellierung, Netzaufbau etc. gestellt. Die SVA leistet hier seit Jahren Pionierarbeit und verfügt über eine breite Expertise sowohl im schiffstechnischen als auch im Simulationsbereich.

Mit ANSYS hat man dabei einen leistungsstarken Partner zur Seite, der zum einen modernste Simulationslösungen bietet und darüber hinaus auch in der Lage ist, zusätzlich notwendige Maßnahmen umzusetzen. Damit steht einer breitgefächerten Anwendung im Schiffbau nichts mehr im Wege.

Verfasser:

Karsten Rieck

Schiffbau-Versuchsanstalt Potsdam

Ulrich Feldhaus

freier Journalist

Karsten Rieck, Ulrich Feldhaus