Vergleich verschiedener Terminal-Betriebskonzepte am Beispiel eines Containerterminals in Russland

Unterschiedliche Terminalkonzepte sollen anhand eines durch die INROS LACKNER AG geplanten Containerterminals analysiert werden. Grundlage für die vergleichende Betrachtung ist ein Projektbeispiel in Russland mit vorgegebener Grundstücksgröße. Es wird ein Containerumschlag mittels Reach-Stacker / Empty-Handler einem RTG-Konzept gegenübergestellt.

Bei den Untersuchungen werden wesentliche Parameter, wie zum Beispiel die Terminaljahreskapazität sowie die Investitionskosten (bauliche Kosten sowie Supra-

struktur) innerhalb[ds_preview] der unterschiedlichen Konzepte verglichen. Insbesondere die Klärung der Investitionskosten zeigt, welche maßgeblichen Auswirkungen auf das optimale Terminallayout definiert werden können.

Die Darstellungen sollen sich auf die unmittelbaren baulichen Auswirkungen auf den Terminal beschränken. Daher bleiben makroökonomische Aspekte und lokale Marktanalysen hinsichtlich des regionalen Umschlagsbedarfes unberücksichtigt.

1 Ausgangslage

Die ursprünglichen Planungen für den Containerhafen in Russland gingen von einem Reach-Stacker-Konzept aus. Die auftraggeber-seitig gewünschte Terminaljahreskapazität betrug 275.000 TEU (jeweils 50 % Export und Import), mit folgenden Ausgangswerten:

• Containertransport ausschließlich über Feederverkehre

• landseitige Terminalanbindung ausschließlich über LKW-Verkehre

• Anteil der Leercontainer (Export): 90 %

• Proportion der 20’ und 40’ Container: 20 % / 80 %

• Containerumschlag über 2 STS Brücken

Das zur Verfügung stehende Grundstück gemäß Abb. 1 hat eine Gesamtgröße von ca. 15 ha. Entlang des Seekanals ist ein Liegeplatz vorhanden, welcher aufgrund seines baulichen Zustands sowie wegen neuer Designanforderungen zu sanieren und umzubauen ist. Eine Erweiterung der Liegeplatzanzahl als Folge erhöhter Terminalkapazität ist aufgrund der gegebenen Grundstücksverhältnisse jedoch planerisch auszuschließen.

Das vorgegebene Areal ist für die Nutzung als Containerhafen nicht optimal. Innerhalb des Geländes ist eine Fabrikanlage (Nahrungsmittelproduktion) angeordnet, die von zukünftigen Terminalanlagen umgeben werden soll. Zusätzlich liegt in unmittelbarer Nachbarschaft ein Ölterminal, dessen Explosionszonen zum Großteil auf dem Grundstück liegen und die Einordnung der Infrastruktur (z. B. Verwaltungsgebäude, Terminaltankstelle etc.) erheblich erschweren.

Unter den dargestellten Randbedingungen wurden im Rahmen der Planungen die Gebäudegeometrien entwickelt. Um eine vereinfachte Bewertung der verschiedenen Terminallayouts vorzunehmen, werden die Gebäude- und Gategrößen in beiden Konzepten konstant beibehalten. Die realistischerweise vorzunehmende bauliche Vergrößerung infolge Kapazitätserhöhung im RTG-Konzept führt hier zu leichten Veränderungen der Kosten, die vernachlässigt werden sollen.

Die Planungen wurden im Rahmen einer russischen Genehmigungsplanung, entsprechend der russischen Normungen (SNIP, GOST, RD-Normungen), durchgeführt. Eine wesentliche Abweichung zum europäischen Normenwerk stellt die Planung der Flächenbefestigung auf dem Terminal dar. Nach Vorschrift RD 31.3.05-97 sind für Hafenanlagen die Stapelflächen unter Berücksichtigung einer allgemeinen Flächenlast von 100 kN/m² als Betonflächen nachzuweisen. Dies bedeutet in der Praxis, dass in Terminalbereichen kostenintensive Ortbetonlösungen einzusetzen sind. Hingegen sind Pflasterflächen, wie sie in Westeuropa üblicherweise preiswert eingesetzt werden, nicht oder nur schwer auf dem russischen Markt erhältlich – da u. a. nicht normungskonform. Hier führten die lokalen Randbedingungen zu erheblich höheren Investitionskosten als üblicher-weise zu veranschlagen sind. Ziel der Planungen muss folglich sein, die erforderlichen Stapelflächen zu optimieren. Eine entsprechende Optimierung der Stapelfläche aus dem Terminal-betriebskonzept führt daher zu überproportionalen Ein-sparungen bei den Baukosten.

Zu erwähnen sei, dass die unter Kapitel 3 dargestellten Kostenansätze auf Basis von Angebotspreisen aus der Ausschreibung dieses Terminals ermittelt wurden.

2 Technische Beschreibung der Optionen

2.1 Reach-Stacker-Layout

Für die Genehmigungsplanung wurde anhand der ursprünglichen Aufgabenstellung des Auftraggebers sowie der durch des Grundstücks bzw. der vorhandenen Nachbarbebauung ein Reach-Stacker-Layout gemäß Abb. 3 entwickelt. Dieses Layout beruht auf einer Verladung der Container innerhalb der Stacks mittels Reach Stacker, der Transport zu / von den STS-Kranen erfolgt mittels Terminal-Lkw.

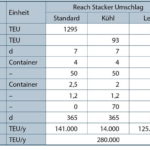

Durch die geplanten Reach-Stacker wird eine maximale Stapelhöhe von vier Containern ermöglicht. Insgesamt wird mit dem Einsatz von fünf Reach-Stackern, zwei Empty-Handler sowie 11 Terminal Traktoren gerechnet. Unter Beachtung der dargestellten Randbedingungen verfügt das in Abb. 3 dargestellte Layout über folgende Groundslots:

• Vollcontainer: 1.295 GS TEU (Normalzustand)

• Empties: 600 GS TEU

• Reefers: 105 GS FEU

Die Größe der reinen Stapelfläche beträgt 11,2 ha (vgl. Gesamtgröße des Grundstücks: ca. 15 ha).

2.2 RTG-Layout

Als Alternative zu dem Reach-Stacker-Layout wurde im Rahmen der Plan-ungen ein RTG-Layout auf Basis eines B2B Systems mit RTG-Konzept ’1 over 5’ entwickelt. Die RTG-Auslegung berücksichtigt einen RTG mit sieben Containern Breite.

Zur Darstellung der Vergleichbarkeit wird lediglich die Stapelfläche einschließlich der Leercontainer angepasst. Die Terminaladministration, Servicegebäude sowie das Zufahrtsgate sind analog des Reach Stacker Konzeptes gestaltet. Infolge der Erhöhung der gesamten Terminalkapazität – sowie detaillierter Gateuntersuchung – ist eine Erweiterung der Lkw-Vorstellflächen außerhalb des Terminals und der Gatespuren notwendig.

Insgesamt ergeben sich mit dem entwickelten Layout folgende Groundslots:

• Vollcontainer: 1351 GS TEU

• Empties: 600 GS TEU

Die Größe der Stapelfläche beträgt ca. 7 ha. Bei diesem Layout ist folgender Geräteeinsatz geplant:

• 4 RTG

• 1 Reach-Stacker

• 3 Empty-Handler

• 12 Terminal-Tractors

Im Vergleich zum ReachStacker-Layout ist die zu versiegelnde Terminalfläche um ca. 4 ha kleiner. Der zu verwendende Flächenaufbau ist aufgrund der Normungsanforderungen nahezu identisch.

2.3 Kapazitätsvergleich

Unter Zugrundelegung einer prognostizierten Verweilzeit der Container im Terminal von sieben Tagen (erhöhter Ansatz gegenüber vergleichbaren westeuropäischen Verweildauern) und den bereits beschriebenen Layoutansätzen ergibt sich in der Übersicht folgende Terminalkapazität:

Entsprechend der Berechnung ergibt sich in dem Beispiel ein Unterschied in der Terminaljahreskapazität von 100.000 TEU.

3 Kostenseitige Betrachtungen

Durch die erfolgte Ausschreibung der Bauleistungen für das Terminal liegen für die Auswertung unter Beachtung der lokalen Bedingungen budgetsichere Kostenansätze vor. Dabei werden Durchschnittspreise aus den vorliegenden Angeboten entwickelt.

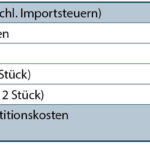

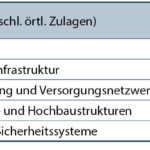

Für das Reach-Stacker-Layout betragen – bezogen auf das II. Quartal 2008 – die Gesamtbaukosten ca. 120 Mio. USD. Die Einzelkosten für das Terminal betrugen anteilig die Tab. 2 genannten Kosten.

Unter Einbeziehung der erforderlichen Investitionen in das Terminalequipment (Anteilig, ohne gleich bleibende Investitionen (z.B. STS-Kran)) ergibt sich die hochgerechnete, in Tab. 2a genannte Investitionssumme für das Terminal.

Für das RTG-Layout betragen bezogen auf das II. Quartal 2008 die Gesamtbaukosten ca. 100 Mio. USD. Die Einzelkosten für das Terminal betrugen anteilig die in Tab. 3 genannten Kosten. Unter Einbeziehung der erforderlichen Investitionen in das Terminalequipment ergibt sich die hochgerechnete, in Tab. 3a genannte Investitionssumme für das Terminal.

Als Konsequenz der kostenseitigen Betrachtungen wird ersichtlich, dass, aufgrund der überdurchschnittlichen Baukosten, die teilweise aus den lokalen Randbedingungen resultieren, ein RTG-Layout auch unter Berücksichtigung der höheren Investitionskosten für die Suprastruktur deutlich kostengünstiger zu erstellen ist.

4 Zusammenfassung

Die Investitionskosten unterschiedlicher Terminallayouts wurden anhand eines Planungsbeispiels für einen Containerhafen in Russland entwickelt, wobei durchschnittliche Angebotspreise als Berechnungsgrundlage dienten. Infrastrukturseitig wurde ein Reach-Stacker-Layout mit einem RTG-Layout verglichen.

Die Entwicklung der jeweiligen technischen Lösungen musste sich deutlich an den extrem schwierigen planerischen Randbedingungen, nicht zuletzt geprägt durch das russische Normenwerk, orientieren. Grundsätzlich wurde die Möglichkeit gezeigt, durch Umstellung des Terminal-Konzeptes auf ein RTG-Layout, mit höherer Jahreskapazität zu planen und gleichzeitig eine geringere Terminalfläche zu beanspruchen – im vorliegenden Beispiel handelt es sich um eine Kapazitätserhöhung von 100.000 TEU.

Gleichzeitig zeigt der Kostenvergleich, dass die Einsparungen im Bereich der Baukosten durch die Reduktion der versiegelten Flächen unter den lokalen Randbedingungen zu einem insgesamt wirtschaftlicheren RTG-Layout führen.

Dipl.-Ing. Tobias Günzl,

INROS LACKNER AG

Rosa-Luxemburg-Str. 16, 18055 Rostock

Tobias.Guenzl@inros-lackner.de

Dipl.-Ing. Tobias Günzl