Hans-Jürgen Reuß

Betrachtet man die Schäden, die immer wieder aufgrund von Fehlern im Zusammenhang mit Dichtungen auftreten, dann stellt sich die Frage nach den Ursachen. Offenbar gelten Dichtungen, besonders O-Ringe, als ein so einfaches, unproblematisches Bauelement des Maschinenbaus, dass ihm wenig, oder doch nicht ausreichende Beachtung im Rahmen der konstruktiven Aufgabenstellung gewidmet wird oder aber auch hinsichtlich der Beschaffung und der Preisstellung. Die in Fachkreisen diskutierten Schäden sprechen ihre eigene Sprache. Das gilt selbst für hochwertige Produkte namhafter Hersteller.

Bislang waren die O-Ringe, die nach deutscher Norm Runddichtringe heißen, gemäß DIN 3771 genormt. Diese Norm lief im August[ds_preview] 2010 aus. Heute gilt die DIN ISO 3601. Die Hersteller unterscheiden darüber hinaus noch zwischen O-Ringen, die in einer Form vulkanisiert werden, und Rundschnurringen, die wie der Name es schon andeutet, aus Abschnitten einer Schnur hergestellt werden, deren Stoß vulkanisiert wird. Die Rundschnurringe können in kürzester Zeit mit jedem beliebigen Innendurchmesser hergestellt werden, weil dafür keine Form benötigt wird. Sie eignen sich aufgrund des Stoßes jedoch nicht für alle Anwendungen.

Eine der wesentlichen Ursachen für die zahlreichen Schäden mit O-Ringen liegt zweifellos in der von wenigen Ausnahmen abgesehen unzulänglichen Ausbildung der Konstrukteure. Nur an einer deutschen Hochschule werden Vorlesungen zur Dichtungstechnik im Hauptstudium angeboten, an allen anderen beschränkt sich dieses Thema auf nur wenige Stunden im Grundstudium. Hierzu wird von Fachleuten an den Hochschulen eingeräumt, dass es sich weitgehend um ein vernachlässigtes Thema handelt. Insofern hat sich in den letzten fünfzig Jahren in der Ingenieurausbildung nichts geändert und die Konstrukteure sind wie bisher allein von den Beratungen der Dichtungshersteller abhängig. Kommt dann noch eine stringente Beschaffungspolitik des Herstellers hinzu, dann kann das Ergebnis teuer werden.

Der zweite Punkt hinsichtlich der Sicherheit von Dichtungen liegt in der Materialbeschaffenheit und in der Fertigungsqualität, wobei die Schwierigkeiten schon bei der Erstellung einer Spezifikation für einen bestimmten O-Ring beginnen. Weiß der Konstrukteur von vornherein, welche Drücke und Temperaturen im späteren Betrieb auftreten? Die einfachste Bestimmung dürfte noch die der Aggressivität des abzudichtenden Mediums sein. Hier kommt es ganz stark auf das Zusammenwirken und die jeweiligen Erfahrungen auf der Herstellerseite der zu dichtenden Maschine und auf der Seite des Dichtungsherstellers an. Geht es zum Beispiel um die Festlegung von Wartungsintervallen einer Maschine, dann sollte nicht ausgerechnet ein O-Ring das bestimmende Bauteil sein. Die konstruktive Ausführung der betreffenden Dichtung und die Materialeigenschaften sollten dem gewünschten Wartungsintervall angepasst werden können.

Ein typisches Beispiel hierfür sind die Dichtungen von Zylinderlaufbuchsen aller Arten von Dieselmotoren. Ein bekannter Dichtungshersteller, der auf diesem Gebiet über umfangreiche Erfahrungen verfügt, ist die vor mehr als 40 Jahren gegründete und seit 2002 in Ammersbek bei Hamburg ansässige Kommanditgesellschaft Alwin Höfert. Das Unternehmen gilt als Hersteller von Spezialdichtungen und wird unter anderem von der ebenfalls in Ammersbek im »Dichtungshaus« ansässigen Gromex GmbH vertreten. Gromex und Höfert haben schon vor einigen Jahren für einen Motorenhersteller dessen Konstruktionen untersucht, um die Situation bei den Dichtungen zwischen den Zylinderlauf-

buchsen und dem Kühlwassermantel zu verbessern. Ausgangspunkt war die Tatsache, dass sowohl die Standzeit der Laufbuchsen, wie die neuer, CKS-beschichteter Kolbenringe zu einer deutlichen Verlängerung der Wartungsintervalle führten. Die ursprüngliche Ausführung der O-Ring-Dichtung hätte eine solche Verlängerung nicht zugelassen, sie wäre das schwächste Element in der Baugruppe geblieben. Daraus ergab sich eine interessante Aufgabe für die beiden Unternehmen.

Die Aufgabenstellung war nur zu lösen, indem für die thermisch wie chemisch hochbelasteten O-Ringe ein Werkstoff gefunden wurde, der allen Einsatzbedingungen entsprach. Darüber hinaus war die Beschaffenheit der Oberflächen im Einstich für den Ring wie an der Dichtfläche der Wand festzulegen, um die Verhältnisse insgesamt zu optimieren, denn der Ring ist ja auch bei einer statischen Dichtung der Bewegung ausgesetzt. Mit dem seinerzeit gefundenen Werkstoff sind Höfert und Gromex in der Lage, von vergleichsweise kleinen schnelllaufenden über mittelschnelllaufende Viertaktmotoren bis zu den größten, langsamlaufenden Zweitaktmotoren, mit Kolbendurchmessern von 980 mm, die Laufbuchsendichtungen für praktisch alle Fabrikate zu liefern. Selbst Sonderabmessungen stehen, wenn es sein muss, innerhalb von 24 Stunden zur Verfügung. Ähnliche Anforderungen an O-Ring-Dich-

tungen stellen selbstverständlich auch die Ventilkörbe der Dieselmotoren. In alle Fällen sind als Werkstoffe hochwertige Elastomere erforderlich, die nach höchsten Qualitätsstandards verarbeitet werden müssen.

Ein Beispiel aus dem vergangenen Jahr zeigt, in welche Situation ein Motorenhersteller geraten kann, falls die Dichtungen seiner Motoren nicht optimiert sind. Aus einem Schadensfall kam bei Gromex der O-Ring eines »Fremdfabrikates« auf den Tisch, der möglicherweise die eigentliche Ursache für den nach 2.000 Betriebsstunden aufgetretenen Schaden war. In solchen Fällen hilft nur eine umfassende Analyse in einem unabhängigen Institut, das mit der Materie vertraut ist. Beim O-Ring Prüflabor Richter in Großbotwar wurde eine entsprechende Untersuchung veranlasst, die nicht gerade zu schmeichelhaften Ergebnissen führte.

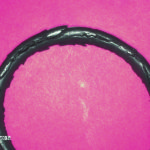

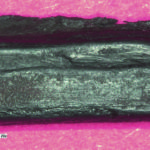

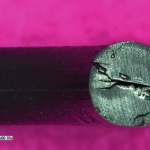

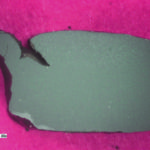

Bei dem zu prüfenden Ring handelte es sich um den Dichtring der Laufbuchse eines Schiffsmotors aus Fluor-Kautschuk (FKM), ein Handelsname hierfür ist zum Beispiel Viton. Dieses Elastomer ist üblicherweise gut einsetzbar bei Berührung mit Mineralöl und Fetten unter hohen Temperaturen. Dagegen ist es weniger gut beim Auftreten von Wasserdampf geeignet. Die üblichen Werkstoffprüfungen zeigten beim Prüfling ein typisches Bild für ein FKM-Elastomer. Die anschließende Sichtprüfung brachte eine erste Beurteilung des Schadensmusters. Dabei konnten folgende Merkmale festgehalten werden: starke bleibende Verformung, Nutüberfüllung, innere Spannungsrisse, Fremdmaterialeintrag und Einrisse.

Als Grund für die bleibende Verformung nahm das Labor einen schlechten Vulkanisierungsgrad an und belegte das mit sachgerechten Vergleichen. Da der Werkstoff des Ringes keine Auffälligkeiten hinsichtlich unzulässiger Quellung zeigte, konnte bei der Nutüberfüllung nur davon ausgegangen werden, dass bei gegebenen Nutabmessungen eine zu große Schnurdicke verwendet wurde. Einbauraum und Ringab-

messungen passten nicht zueinander. Die inneren Spannungsrisse wiesen laut Labor auf eine zu starke Verformung des Ringes unter dem Temperatureinfluss hin, die im Zusammenhang mit den angenommenen falschen Abmessungen stehen könnte. Die Einrisse können einem mangelhaften Materialverbund und somit Herstellungsfehlern zugeordnet werden.

Alle Details eines Schadensbildes werden in einem solchen Fall in einer ausführlichen Dokumentation mit allen Laborwerten und Fotos vom Prüfling festgehalten. Zusammenfassend konnte das Prüflabor dann festhalten, dass davon auszugehen ist, der zu prüfende O-Ring habe im Ausgangszustand deutliche Mängel aufgewiesen, die auf einen schlechten Vulkanisationsgrad, die fehlende Reinheit der Mischung und einen schlechten Materialverbund zurückzuführen seien. Darüber hinaus habe die O-Ring-Abmessung nicht zum Einbauraum gepasst. Eine derartige Beurteilung eines Schadensbildes bedarf keines Kommentars. Die Folgen für den Betreiber des Motors wie für den Hersteller sind kaum zu ermessen.

Verfasser:

Dipl.-Ing. Hans-Jürgen Reuß, Freier Journalist, mail @pr-reuss.de

Hans-Jürgen Reuß