Dong Fang liefert 8.000-tdw-Schiffe mit 87 m langer Luke an Concord Shipping. Die Multi Purpose Vessels transportieren Bulk und Container sowie schwere Ladung wie Yachten und Eisenbahnwaggons. Von Wolfgang Götsch

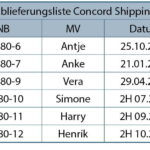

Seit Oktober 2010 lieferte Dong Fang Shipbuilding die ersten Schiffe einer 10er-Serie von innovativen Multi-Purpose-Schiffen ab. Im[ds_preview] Sommer 2011 werden die letzten Einheiten der 2008 bestellten Schiffe übergeben. Die Schiffe besitzen eine Reihe von Eigenschaften, die in dieser Form nur recht selten in der 8.000-tdw-Klasse umgesetzt werden konnten.

Die Verträge, die im Herbst 2008 in Kraft gesetzt wurden, gehörten wohl mit zu den letzten ihrer Art vor der Finanzkrise. Gebaut wurden die Schiffe auf der neuen und hochmodernen Werft der Dong Fang Shipbuilding Group in der Anhui Province am Yangtse River. Die Schiffe waren damit die ersten, die auf dieser Werft gebaut wurden. Dennoch oder vielleicht gerade deshalb gab sich die Werft besondere Mühe – die Schiffe liegen qualitativ sicher am oberen Ende.

Entworfen wurden die Schiffe allerdings in Hamburg. Hier erfolgte auch das Basic Design. Für den Entwerfer war die Serie bereits die dritte von 8.000-tdw-Multi-Purpose-Schiffen in kurzer Reihenfolge. Die Neuanpassung wurde notwendig durch die geänderten Leckstabilitäts-Vorschriften. Dieser Anlass wurde allerdings für einen kompletten Design-Review genutzt, um alle »lessons learnt« in der neuen Serie unterzubringen.

Vorangegangen waren deshalb umfangreiche Voruntersuchungen. Zudem hat das Designbüro zusammen mit den Reedern ein umfangreiches Materialpaket zusammengestellt und vorverhandelt.

Anforderungen an das Design

Multi Purpose Vessels (MPVs), quasi die Alleskönner unter den Trockenfrachtern, transportieren Projektladung ebenso wie Bulk und Container, sperrige und schwere Ladung und gefährliche Güter. Die Schiffe sollten variabel in der Raumaufteilung sein, eigenes Geschirr besitzen und eine hohe Eisklasse erhalten, das Ganze verbunden mit passabler Geschwindigkeit bei geringem Kraftstoffverbrauch. Wie lässt sich das noch steigern?

Vor 1994 wurde dieser Schiffstyp mit nur einem Laderaum gebaut. Dies änderte sich mit dem Aufkommen der Leckstabilität. Von diesem Zeitpunkt an besaßen die Schiffe zwei oder mehr Laderäume, von sogenannten Altverträgen einmal abgesehen. Meist wurde ein größerer hinterer Laderaum vorgesehen, möglichst boxed shaped, und ein kleinerer vorn für gefährliche Ladung. Häufig zeigte sich aber, dass das die Laderäume trennende Schott an der falschen Stelle steht, was an der Vielfalt unvorhersehbarer möglicher Ladungsarten liegt.

Marktbeobachtungen wiesen zudem darauf hin, dass Ladung immer länger wird. So haben die Flügel der Windkraftanlagen mittlerweile eine Länge von ca. 60 m, Tendenz eher steigend, Eisenbahnschienen liegen leicht bei über 80 m. Aber auch Rohrleitungen, Anlagenkomponenten etc. weisen oft große Längen auf. Deshalb wurde bei diesem Schiff konsequent nur ein Laderaum von 87 m Länge und 12,8 m Breite umgesetzt. Die Luke gehört mit zu den längsten am Markt und findet sich, wenn überhaupt, so doch nur bei deutlich größeren Schiffen.

Da insbesondere Anlagen weitestgehend vormontiert werden, war auch ein entsprechend großes Laderaum-Volumen erforderlich. Dies ist mit mehr als 430.000 cft deutlich größer als bei vergleichbaren Schiffen. Die Räumte (der Staukoeffizient eines Schiffes) liegt bei ca. 61 cft/lt. Nun wird allerdings nicht jede Ladung den gesamten Raum ausfüllen, weshalb sich der Laderaum vertikal mittels eines Zwischendecks aufteilen lässt und in Längsrichtung mittels zweier Getreideschotte.

Das Zwischendeck besteht aus 14 Einzelsegmenten, jeweils als geschlossene Pontondeckel ausgeführt, und ist für zwei verschiedene Höhen ausgelegt. Aus je zwei Tweendeck-Pontons entsteht je eins der beiden Getreideschotte, die in fünf verschiedenen Positionen im 40´-Raster aufgestellt werden können. Der Laderaum lässt sich damit in bis zu drei Räume verschiedener Länge oder zwei Räume verschiedener Höhe aufteilen, bzw. kombiniert in Räume unterschiedlicher Länge plus unterschiedlicher Höhe. Damit ist ein hohes Maß an Flexibilität realisiert, was eine Vielzahl verschiedenster Ladungskombinationen zulässt. So können z. B. gleichzeitig Schüttgüter, Projektladung und gefährliche Ladung gefahren werden.

Das Laderaum-Tanktop ist generell auf 15 t/m2 verstärkt, weist aber zwei Bereiche mit deutlich dichterer Versteifung auf, um insbesondere Steel Coils kleiner Abmessungen fahren zu können. Die Tweendeck-Segmente tragen 3 t/m2.

Weiter ist der Laderaum für sechsfachen Luftwechsel ausgelegt, acht Lukendeckel besitzen Sprinklerdüsen für gefährliche Ladung. Das Bilgesystem ist entsprechend ausgelegt.

Zwei Hauptkriterien waren allerdings entscheidend bei der Auslegung eines Laderaums dieser Größe: die Leckstabilität und die Festigkeit.

Leckstabilität

Im Prinzip ähnelt die Leckstabilität der von Schwimmdocks, natürlich bei entsprechender Flutbarkeit und unter Berücksichtigung des Vor- und Hinterschiffes. Dennoch zeigt auch hier die Rechnung eines der Hauptmerkmale der Schwimmdocks: die große Seitenhöhe zur Erzielung von Reserve-Verdrängung bei geflutetem Laderaum. Um dabei die asymmetrische Flutung so gering wie möglich zu halten, wurden die Schiffe mit relativ vielen kleinen Seitentanks ausgestattet.

Die Anzahl und Lage der Tanks sowie die Doppelbodenhöhe und Seitenhöhe wurden dann mit Hilfe einer modifizierten Monte-Carlo-Methode optimiert, da die Anzahl der Parameter für einen anderen Lösungsansatz zu groß war. Die Ausgangs-Seitenhöhe und auch die Doppelbodenhöhe konnten verringert werden, bei dennoch verbesserter Leckstabilität. Die KG-max.-Werte liegen insgesamt in einem Bereich, der mit denen der Intaktstabilität übereinstimmt.

Intaktstabilität

Die Breite dieser Schiffe ist häufig ein Kompromiss aus hoher Kranstabilität und guter Geschwindigkeit. Diese Schiffe sollten ihren Multi-Purpose-Charakter behalten, sich aber von Containerschiffen mit Geschirr absetzen. Deshalb wurden zwei Krane zu je 80 t (bzw. kombiniert 160 t) vorgesehen. Die Breite wurde auf 16,50 m festgelegt.

Eines der herausragenden Merkmale der Schiffe ist, wie oben erwähnt, der hohe Zusatzfreibord. Damit sind sie in der Lage, auch bei kleiner Anfangsstabilität alle geforderten Kriterien zu erfüllen.

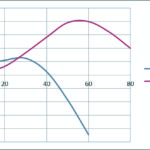

Während z. B. kleine Containerschiffe oder Heavylift-Schiffe mit Mindestfreibord eine hohe Anfangsstabilität benötigen, erfüllt dieses Design die Kriterien durch den Hebelarmumfang. Seite Deck taucht erst bei deutlich größeren Krängungswinkeln ein. Die Abbildung zeigt den Vergleich mit einem typischen kleineren Containerschiff vergleichbaren Deadweights.

Für beide Schiffe ist der Ladefall »Container 14 t Departure« aufgetragen. In beiden Fällen ist weiter die maximale Containeranzahl berücksichtigt, so dass die Stabilitätskriterien gerade noch eingehalten werden können. Man erkennt deutlich den beträchtlichen Stabilitätsumfang des Dong-Fang-Schiffes, auch bei geringerer Anfangsstabilität.

Festigkeit

Während bei anderen Schiffstypen (Container, Bulker, viele Tanker) die Art der Ladung klar definiert ist, und damit die heute üblichen Voruntersuchungen zum optimalen Spantabstand relativ schnell zu einer Lösung führen, ist dies bei diesem Schifftyp ungleich schwieriger. Hinzu kommt eine Unzahl an örtlichen Verstärkungen im Laderaum sowie die hohe Eisklasse, die möglichst in ein Gesamtkonzept münden soll. Die relativ umfangreichen Voruntersuchungen führten schließlich zu einem Spantabstand von 575 mm.

Ferner wurde schon im Vorfeld eine Reihe von Analysen durchgeführt, insbesondere um das globale Torsionsverhalten und die Querfestigkeit zu ermitteln. Dabei interessierten neben den Lukenecken speziell die Verformungen der Lukensülle.

Hierfür wurden verschiedene FE-Modelle erstellt. Die Torsion verschiedener Ladefälle wurde alternativ mit einem zusätzlichen Schott auf 60 m Länge sowie ohne Schott berechnet. Unabhängig davon, dass solch ein Schiff ähnlich torsionsweich ist wie ein Containerschiff, zeigte sich kein wesentlicher Unterschied in den beiden Berechnungen. Die relativen Verschiebungen zwischen zwei Deckeln liegen – mit oder ohne Schott – im üblichen Bereich und erfordern keine zusätzlichen Maßnahmen zur Wetterdichtigkeit.

Bei der Querfestigkeit erwiesen sich zwei Ladefälle als entwurfsrelevant: zum einen die maximale Belastung auf Tanktop (Dopelboden biegt nach unten) bei gleichzeitigem Eisdruck von der Seite, und zum anderen Seegang bei 20° Krängung. Auch hier wurde wieder mit und ohne Schott gerechnet.

Ähnlich wie bei der Torsion ergaben sich keine wesentlichen Unterschiede in der Verformung des Lukensülls. Auch eine Luke von 60 m ist schon zu lang, als dass die Längsverbände die Rahmenspanten nennenswert stützen könnten. Zur Begrenzung der Horizontalverschiebung wurden die Lukendeckel als Riegel ausgebildet. Damit entsteht ein geschlossener Querschnitt.

Propulsion und Linien

Schiffe mit hoher Eisklasse, aber kleiner erforderlicher Leistung weisen im Vorschiff breite Wasserlinien-Eintrittswinkel und flache Längsschnitte auf. Der Verdrängungsschwerpunkt liegt möglichst weit vorn, das parallele Mittelschiff ist kurz.

Schiffe hoher Geschwindigkeit und kleiner erforderlicher Leistung besitzen dagegen im Vorschiff scharfe Wasserlinien-Eintrittswinkel und steile Längsschnitte bzw. U-Spanten. Der Verdrängungsschwerpunkt liegt möglichst weit achtern. Zudem benötigt ein Schiff mit langem Laderaumbereich ein entsprechendes paralleles Mittelschiff.

Hier war also ein Kompromiss erforderlich, der auch gelungen ist. Angetrieben werden die Schiffe von einem Motor mit nur 2.990 kW. Dies ist für Schiffe dieser Größe, Eisklasse und Geschwindigkeit ungewöhnlich niedrig.

Materialpaket

Wie eingangs erwähnt, wurde der Werft bei Vertragsabschluss ein umfangreiches Materialpaket an die Hand gegeben. Hierzu gehörten der Antriebsstrang, die Dieselgeneratoren, Brennstoffmodul, Kessel, Wärmetauscher, alle Pumpen, der Frischwassergenerator, die Klimaanlage, alle Winden, Rudermaschine und Ruderblatt sowie das Ladegeschirr etc. Insgesamt betrug das Materialpaket ca. 30 % des Baupreises und bestand ausschließlich aus modernster westeuropäischer Technik. Es wurde in enger Zusammenarbeit mit den Reedern und Herstellern vorverhandelt, so dass die Werft diese Preise ohne Risiko übernehmen konnte.

Diese Vorgehensweise benötigt einen entsprechenden zeitlichen Vorlauf, hat aber insgesamt nur Vorteile für alle Beteiligten. Die Werft kann schneller und präziser den Baupreis ermitteln, der Reeder weiß auch ohne langwierige Diskussionen mit der Werft, was an Bord kommt, und letztlich hat das Designbüro durch den engen Kontakt mit den Herstellern einen beschleunigten Designfortschritt mit deutlich geringerer iterativer Mehrfacharbeit.

Zum Autor:

Dipl.-Ing. Wolfgang Götsch

war verantwortlich für den Entwurf und die Projektleitung der Schiffe. Er ist heute

Geschäftsführer der MarEng UG.

Wolfgang Götsch