Nach der Vorstellung des ersten ME-GI-Motors erfolgt ein Blick auf die Details

des Verbrennungsverfahrens im Gasbetrieb.

Vor dem Hintergrund des zunehmenden Interesses an der Verwendung von Flüssigerdgas als Kraftstoff an Bord von Schiffen hat MAN Diesel[ds_preview] & Turbo seine Aktivitäten bei den langsamlaufenden Zweitaktmotoren verstärkt und im Mai dieses Jahres im Kopenhagener Forschungs- und Entwicklungszentrum den ersten betriebsfähigen Vollmotor für den Wechselbetrieb mit Schweröl, Gasöl und Erdgas vorgestellt (vgl. HANSA 07/2011, S. 41f.). Begonnen hat das Unternehmen mit der Entwicklung seiner Zweitaktmotoren in Richtung auf die Verwendung von Gas bereits Anfang der 1990er Jahre. Wesentliche Voraussetzung für den optimalen Motorbetrieb mit Erdgas war jedoch die Einführung und Bewährung der vollelektronisch geregelten Großmotoren mit dem Standard »ME«, die 2003 auf den Markt kamen. Nur mit elektronischer Regelung sind die komplexen Vorgänge beim Gasbetrieb und der Wechsel zwischen flüssigen und gasförmigen Kraftstoffen und umgekehrt einwandfrei zu beherrschen. MAN musste folglich nicht nur Motorbauteile verändern und neue entwickeln, sondern auch erheblich in die Entwicklung der Motorelektronik investieren.

Der Standard ME-GI

Das Kürzel ME steht bei MAN für die elektronisch geregelten und überwachten Zweitaktmotoren; G bedeutet Gas und I steht zwar für Injektion, doch diese erfolgt mit Gas, das daher unter hohem Druck in den Verbrennungsraum eingeblasen wird. Die Zündung wird extern über die Einspritzung einer kleinen Menge Dieselkraftstoff eingeleitet – mit dem sogenannten Zündstrahl. Insofern handelt es sich nach allgemeinem Verständnis um eine Fremdzündung. Das Zündstrahlverfahren ist im Rahmen seiner Bemühungen um den Betrieb seines Motors mit Gas von Rudolf Diesel bereits 1898 erfunden und damals Krupp und MAN patentrechtlich geschützt worden. Das Verfahren führte ausgangs des 19. Jahrhunderts aus verschiedenen Gründen nicht zum Erfolg. Später wurde es von mehreren Motorenherstellern erfolgreich bei ihren Gasmotoren eingesetzt.

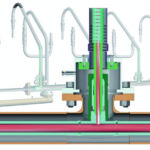

Wie es bei MAN heißt, mussten gleichzeitig ein Gaseinblasventil und ein Dieseleinspritzventil für die Einbringung der kleinen Menge Zündöl entwickelt werden. Später wurde für die Einspritzung des flüssigen Kraftstoffs ein Standard-Einspritzventil gewählt. Dazu gehört ein völlig neues elektronisches System für die Regelung und Überwachung eines solchen Motors, das für eine optimale Arbeitsweise mit den unterschiedlichen Kraftstoffen in allen Betriebspunkten sorgt. Die Zündunwilligkeit des Erdgases macht es notwendig, den Verbrennungsvorgang kontinuierlich zu überwachen, um die Einspritzmengen des Zündstrahls entsprechend anzupassen. Da bei den Motoren des Standards ME-GI die Verwendung von Schweröl in vollem Umfang beibehalten bleiben sollte, mussten konstruktive Lösungen am Zylinderkopf gefunden werden, die zusätzlichen Komponenten für den Gasbetrieb unterzubringen. Bei der gewählten Lösung können Schweröl oder Gasöl auch weitgehend gleichzeitig mit Erdgas verwendet werden. Abgesehen vom Dieselkraftstoff für den Zündstrahl, kann zwischen 30 % Last und Volllast ohne Einschränkungen mit Gas allein gefahren werden. Der Wechsel von einem Kraftstoff zum andern ist allerdings im Gegensatz zu anderen Gas-Verbrennungsverfahren nur unterhalb von 25 % Last möglich.

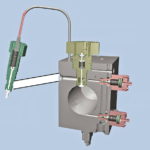

Am Zylinderkopf sind zwei verschiedene Ventilarten angeordnet, jeweils zwei für die Einblasung des Erdgases und zwei für den Zündstrahl, der maximal 5 % der Volllasteinspritzmenge benötigt. Die Einspritzventile für den Zündstrahl sind derart ausgelegte Standardventile, dass mit ihnen auch beim Volllastbetrieb Schweröl oder Gasöl eingespritzt werden kann. An den Einblasventilen steht das Gas ständig mit einem Druck zwischen 250 und 300 bar an. Das führte zu entsprechenden konstruktiven Lösungen für alle gasführenden Komponenten, die entweder mit Sperren oder doppelwandig ausgeführt werden mussten, um im Fall von Leckagen das Gas nicht in die Atmosphäre austreten zu lassen, sondern kontrolliert zurückzuführen. Auch solche Störungen werden elektronisch überwacht.

Um die Gasförderung unter dem hohen Druck zu den einzelnen Einblasventilen sicherzustellen, hat man ein Gleichdrucksystem, ähnlich dem Common Rail System beim Dieselverfahren, mit einem sogenannten Gas-Regelblock an jedem Zylinderkopf gewählt. Dieser Block enthält alle notwendigen Ventile und einen großvolumigen Gasspeicher, um während des Einblasvorgangs ein ausreichendes Druckpotenzial zu behalten. Alle Gasleitungen sind doppelwandig ausgeführt und auf das 1,5-fache des Arbeitsdrucks geprüft. Flanschverbindungen beschränken sich auf die für Service-Maßnahmen notwendigen Punkte. Alle anderen Verbindungen der Gasleitungen sind geschweißt. Nur die Hauptleitung zu den einzelnen Zylinderköpfen ist, wegen der hier unvermeidlichen maßlichen Differenzen zwischen kaltem und warmem Motor, flexibel ausgeführt.

Auf der Abgasseite waren erhebliche Verstärkungen der einzelnen Komponenten notwendig geworden, um dem Druck zu widerstehen, der auftreten kann, falls mal in einem Zylinder keine Zündung erfolgt, das Gas-Luft-Gemisch aus dem Zylinder in das Abgassystem gelangt und sich dort entzündet. Das betraf einmal den Abgassammler, dessen Wanddicke entsprechend vergrößert werden musste, dann den Abgasturbolader, der Verstärkungsringe erhielt, und die Kompensatoren, die auf einen Druck von 20 bar bei einer Temperatur von 20 °C ausgelegt werden mussten.

Der Forschungsmotor als Prototyp

Alle beschriebenen Maßnahmen beziehen sich zunächst auf den in Kopenhagen im Forschungs- und Entwicklungszentrum des Unternehmens stehenden Forschungsmotor 4 T 50 ME-X. Der Vierzylindermotor hat eine Bohrung von 500 mm, einen Hub von 2.200 mm und kann bei einer Drehzahl von 123 min-1 eine Leistung von 7.080 kW abgeben. Mit diesem Motor wurde im Mai dieses Jahres erstmals an einem Vollmotor der Standard ME-GI quasi öffentlich vorgeführt. Voraussetzung dafür war nicht nur ein Umbau des Forschungsmotors auf die Verwendung von Erdgas als Kraftstoff, sondern auch die Einrichtung einer entsprechenden Gasversorgungsanlage (ein ausführlicher Bericht hierzu ist für die nächste Ausgabe der HANSA geplant).

Gegenwärtig können mit diesem Motor einige Varianten aus dem Zweitaktmotorenprogramm gefahren werden, vor allem die vollständig elektronisch geregelten und überwachten Varianten mit hydraulisch betätigtem Einspritz- und Auslassventil ME sowie zurzeit die Motoren mit dem Standard ME-GI.

Der Umweltschutz zwingt die Eigner einer Flotte zu erheblichen Investitionen und verteuert den Seetransport mit steigenden Betriebskosten, an denen auch der Kraftstoffverbrauch beteiligt ist. Der von MAN Diesel & Turbo bei den Zweitaktmotoren beschrittene Weg ist technisch gesehen eine gute Lösung, die jedoch ihren Preis hat. Das betrifft nicht nur die Anordnung einer zusätzlichen Kraftstofftank- und -versorgungsanlage, sondern auch die Veränderungen am Motor selbst: an jedem Zylinder zwei vollständige Einspritzsysteme für Vollastbetrieb und den Gas-Regelblock sowie die Verstärkungen im Abgasbereich. Zweifellos bietet diese Technik die größte Flexibilität hinsichtlich des Bunkerns von Kraftstoff. Jeder Preisvorteil kann damit genutzt, muss aber gegen den Verzicht auf Laderaum gerechnet werden. Vom Umweltschutz her gesehen hat die gewählte Technik nach Werksangaben den Vorteil, dass im Gegensatz zu anderen Motoren, die im Gasbetrieb arbeiten können, an keiner Stelle Gas in die Atmosphäre austreten kann.

Hans-Jürgen Reuß