Hat Korea die Nase vorn bei der Technik von Gasversorgungsanlagen? Daewoo und MAN kooperieren auf diesem Gebiet.

In der Juli-Ausgabe der HANSA wurde über die Premiere der Zweitakt-Wechselmotoren mit dem Standard ME-GI von MAN[ds_preview] Diesel & Turbo für den gesamten Leistungsbereich berichtet, in der August-Ausgabe folgte eine ausführliche Beschreibung der Technik des Gasbetriebes dieser Motoren. Hier nun ein abschließender Beitrag zur Gasversorgungsanlage an Bord von Schiffen, die mit langsamlaufenden Zweitaktmotoren ausgerüstet werden und abwechselnd im Diesel- oder im Gasbetrieb arbeiten sollen.

Für die Gasversorgung des Forschungsmotors im Kopenhagener Entwicklungszentrum für die Zweitaktmotoren, der auf den Standard ME-GI umgebaut worden war, hat MAN einen Kooperationsvertrag mit dem koreanischen Schiff- und Maschinenbauer Daewoo Shipbuilding & Marine Engineering Co. Ltd. (DSME) abgeschlossen. DSME hat sich seit 2007 umfassend patentrechtlich in den Ländern abgesichert, die eventuell für ähnliche technische Lösungen in Frage kämen, welche für die Entwicklung von Hochdruck-Gasversorgungsanlagen für Dieselmotoren benötigt werden. Jedenfalls ist man bei DSME sehr um den Schutz der Produkte und Systeme besorgt und lässt trotz der patentrechtlichen Absicherung nur das Notwendigste an die Öffentlichkeit gelangen. So sind verschiedene Details der Anlagen bislang nicht zweifelsfrei zu beschreiben.

Für MAN Diesel & Turbo ging es zunächst darum, in Kopenhagen eine stationäre Gasversorgungsanlage für den Forschungsmotor aufzubauen, um das Zusammenwirken der Komponenten der Gasanlage mit dem Motor und den regeltechnischen Systemen zu erproben. Dabei entsprechen alle Bauteile weitgehend den Bedingungen für den Bordeinsatz. Die wichtigsten Komponenten der Gasversorgung sind ein Tieftemperaturtank für das flüssige Erdgas, die eigentliche Gasversorgungsanlage, mit der das aus dem Tank kommende Gas unter hohem Druck erst einem Verdampfer und dann dem Motor zugeführt wird, und der Gas-Regelblock am Motor. Der Kraftstofftank für die stationäre Anlage in Kopenhagen ist nach dem Vorbild der Thermosflasche zweischalig aus rostfreiem Stahl hergestellt. In ihm kann das flüssige Erdgas je nach Außentemperatur, Entnahmen und Tankdruck, der 2,0 bis

2,5 bar beträgt, ohne weitere Maßnahmen bis zu vier Wochen lagern.

Tanks von DNV klassifiziert

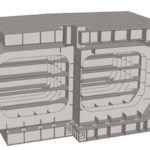

Nach den Vorstellungen von MAN und DSME soll der Kraftstofftank an Bord der Schiffe, die keine LNG-Tanker sind, ähnlich wie ein Ladetank der LPG-Tanker aus Aluminium nach IMO Typ B ausgeführt werden, wie er unter der Kurzbezeichnung ACT-IB (Aluminium Cargo Tank – IMO Independent Type B) bekannt ist. Dieser Tank wird mit Polyurethanschaum in der erforderlichen Dicke isoliert und für einen erhöhten Innendruck ausgelegt, so dass auch ohne Gasentnahme in diesem Fall innerhalb von drei Wochen keine Maßnahmen erforderlich wären. Die Tankgröße soll zwischen 3.000 und 10.000 m3 betragen. Det Norske Veritas (DNV) hat die Tanks inzwischen für den Schiffsbetrieb zugelassen. Darüber hinaus sind Zulassungen weiterer Klassifikationsgesellschaften demnächst zu erwarten.

Die eigentliche Gasversorgungsanlage ist ein recht komplexes System mit zahlreichen Regelkreisen. Nach Angabe von Daewoo ist es patentiert, wobei man sich fragt, auf welcher Grundlage derartige Systeme überhaupt patentfähig sind. Außer der schon angesprochenen Tieftemperatur-Hochdruckpumpe und dem Hochdruckverdampfer ist auf jeden Fall noch ein »Kondensator« erforderlich, mit dem das verdunstete Gas aus dem LNG-Tank und aus dem System soweit aufbereitet wird, dass es mit einer Verstärkerpumpe der Hochdruckpumpe zugeführt werden kann. Das alles sind einschließlich der erforderlichen Ventile Geräte, die bei tiefen Temperaturen bis -165 °C arbeiten müssen.

Das Hochdrucksystem zwischen Pumpe und Motor ist bei einem Nenndruck von 300 bar für einen maximalen Druck von 315 bar ausgelegt. Dabei sind Druckschwankungen von +/-2 bar zugelassen. Als Hochdruckpumpe wird eine vakuumisolierte mehrzylindrige Kolbenpumpe verwendet, die mit veränderlicher Drehzahl angetrieben wird. Fördermenge und Druck werden von den Arbeitsbedingungen des Zweitaktmotors bestimmt und entsprechend geregelt. Der Hochdruckverdampfer ist ein spezieller Plattenwärmetauscher, bei dem die Kanäle für die Medien in die Platten geätzt und die Platten miteinander verschweißt sind. Im englischen Sprachbereich wird deshalb auch von »PCHE« (Printed Circuit Heat Exchanger), also einem Wärmetauscher gesprochen, dessen Bauteile nach dem Prinzip der gedruckten Schaltungen hergestellt werden. In diesem Wärmetauscher wird das unverändert unter dem hohen Druck zwischen 150 und 300 bar stehende Erdgas mit einer Wasser-Glykol-Mischung erwärmt. MAN räumt ein, dass durchaus andere Medien für diesen Vorgang benutzt werden könnten, doch biete die gewählte Lösung die bessere Temperaturstabilität. Das Gas verlässt den Verdampfer mit einer Temperatur von 45 +/-10 °C und tritt in diesem Zustand durch doppelwandige Leitungen in den Motorraum und in den Gas-Regelblock an den einzelnen Zylindern des Motors ein. Hinsichtlich des Energieverbrauchs für die gesamte Gasaufbereitung nennt Daewoo außerordentlich niedrige Werte, die bei nur 5 % des Energiebedarfs von bislang bekannten vergleichbaren Anlagen liegen sollen. Für diese Gasversorgungsanlage von Daewoo liegt gegenwärtig nur eine »prinzipielle Zulassung« vom American Bureau of Shipping und von Lloyd’s Register vor.

Automatisches Belüftungssystem

Das doppelwandige Leitungssystem im Motorraum ist die Voraussetzung dafür, dass der Raum als normaler Motorraum betrachtet und nicht als Gefahrenbereich einzuordnen ist. Der Ringraum zwischen dem inneren Hochdruckrohr und dem äußeren Rohr wird regelmäßig, etwa alle zwei Minuten, mit Hilfe eines außerhalb des Motorraums angeordneten Gebläses belüftet. Jedes Leck wird von entsprechenden Sensoren am Austritt der Belüftungsleitungen entdeckt. Wird der Druck im Gasversorgungssystem heruntergefahren, muss automatisch oder von Hand ein Spülsystem mit einem nicht brennbaren Gas – normalerweise Stickstoff – aufgeschaltet werden, um Reste von Erdgas auszuspülen.

Die Adaption des Gasversorgungssystems an die Bedingungen des Motorbetriebs ist in Kopenhagen erfolgreich durchgeführt worden, wie die Präsentation vor einigen Monaten gezeigt hat. DSME hält schon Lösungen bereit, wie die Gasversorgung an Bord von Containerschiffen, Massengutfrachtern, Tankern und anderen Schiffen aussehen könnte. Auch für die Betankung dieser Schiffe – bis hin zu Containerschiffen von 14.000 TEU – mit Hilfe von längsseits liegenden Bunkerschiffen, die das flüssige Erdgas übergeben, wurden Lösungen vorgelegt.

Dipl.-Ing. Hans-Jürgen Reuß