Bei der Erzeugung und dem Verbrauch von elektrischer Energie auf Schiffen sind, ausgelöst durch steigende Brennstoffpreise, teils in Vergessenheit geratene Methoden und Entwicklungen der Vergangenheit wieder aktuell.

1. Einführung

Die meisten Reeder und Werften haben beim Bau oder Kauf eines Schiffes niedrige Investitionskosten zum Ziel[ds_preview]. Die Werften erhalten bei niedrigen Preisen eher den Zuschlag und können Standardschiffe mit geringen technischen Risiken bauen. Viele Reeder verchartern ihre Schiffe, und niedrige Charterraten lassen sich mit geringen Investitionskosten besser realisieren. Der Brennstoff dagegen wird vom Charterer bezahlt und der Brennstoffverbrauch wird vorwiegend vom Hauptmotor, aber auch von den Hilfsdieselgeneratoren beeinflusst. Gerade bei Kreuzfahrtschiffen, Kühlschiffen und Containerschiffen mit vielen Kühlcontainerstellplätzen können von den Hilfssystemen über den Stromverbrauch bis zu 25 % des gesamten Brennstoffverbrauchs verursacht werden.

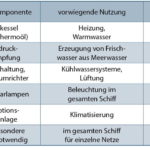

Vom Institut für Elektrische Energiesysteme und Automation (früher Institut für Schiffshilfsmaschinen) der Technischen Universität Hamburg-Harburg wurden in den vergangenen 30 Jahren u. a. die Optimierung der elektrischen Energieerzeugung (E-Erzeugung) und der Hilfsmaschinen auf Schiffen untersucht und darüber berichtet [1, 2, 3]. Sie sind als Themenblöcke in Tabelle 1 aufgeführt. Einige der Ergebnisse sind aufgrund zwischenzeitlich gesunkener Erdölpreise (s. Abb. 1) und Treibstoffpreise wieder in Vergessenheit geraten. Daher sollen sie hier neben anderen neuen Aspekten wegen der erneut gestiegenen Brennstoffpreise und der CO2-Problematik als Übersicht kurz angesprochen werden.

2. E-Erzeugung und -Verbrauch

Mit einer E-Bilanz wird der voraussichtliche Bedarf an elektrischer Energie (E-Bedarf) eines neuen Schiffes von der Werft für verschiedene Betriebszustände wie See-, Revier-, Hafenbetrieb oder Sommer- und Winterbetrieb (bei Containerschiffen mit und ohne Kühlcontainer) abgeschätzt. Auf dieser Grundlage werden die Generatoren, die Spannung und die Struktur des Bordnetzes ausgewählt.

In der Regel werden drei bis vier Hilfsdiesel-Generatoraggregate (Abb. 2) geplant, häufig wird auch ein Wellengenerator eingesetzt. Sehr selten kommen vom Abgas oder Abgaskessel gespeiste Gas- oder Dampfturbogeneratoren zum Einsatz. Das Bordnetz wird auf die Niederspannung von 450 bzw. 690 V und Nennfrequenz von 60 Hz ausgelegt; bei Bordnetzleistungen über 6.000 kW hat die Mittelspannung (6.600 bis 11.000 V) Vorteile und wird bei Passagierschiffen und großen Containerschiffen (Abb. 3) mit vielen Kühlcontainern eingesetzt.

Auf der Verbrauchsseite stellen bei den Schiffshilfssystemen unter Vernachlässigung der Kühlcontainer die Pumpen und Lüfter die größte Verbrauchergruppe dar. Bei dieselelektrisch angetriebenen Schiffen sind die größten E-Verbraucher natürlich die Fahrmotoren. Es folgen der oder die Bug- und unter Umständen die Heckstrahler, die jedoch nur im Revierbetrieb zu berücksichtigen sind. Die Klimaanlage ist abhängig von den Umgebungsbedingungen und vom Schiffstyp zu betrachten. Auf Fähr- und Kreuzfahrtschiffen zählt sie vor der Beleuchtung zum größten E-Verbraucher.

3. E-Erzeugung

3.1 Hilfsdiesel und Wellengeneratoren

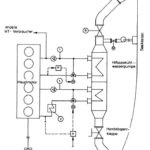

Die elektrische Energieerzeugung für die Hilfssysteme – dazu zählen auch die Beleuchtung und die Versorgung der Kühlcontainer – erfolgt in Hilfsdiesel- und Wellengeneratoren (Abb. 4). Letztere werden vom Hauptmotor angetrieben und haben daher im Vergleich zu Dieselgeneratoren einen um etwa 5 % besseren Gesamtwirkungsgrad [1]. Neben der Brennstoff- und CO2-Reduzierung ergeben sich zusätzliche Vorteile durch geringere Schmieröl- und Ersatzteilkosten, und auch der Personalaufwand zur Wartung ist entsprechend niedriger. Besonders auf Schiffen mit einem Viertakt-Hauptmotor und Verstellpropeller hat sich der Wellengenerator durchgesetzt [3].

3.2 Gas- und Dampfturbogeneratoren zur Abwärmenutzung

Die elektrische Energieerzeugung aus der Abwärme durch Gas- und Dampfturbogeneratoren ist auf Handelsschiffen mit Motorantrieb selten und fand nur in Zeiten mit hohen Erdölpreisen Anwendung. Ab Ende der 1970er Jahre wurden große Abgaskessel und Dampfturbogeneratoren aufgrund der seinerzeit stark gestiegenen Treibstoffpreise propagiert und vereinzelt auch eingesetzt. Das Ziel, den gesamten E-Verbrauch im Seebetrieb abzudecken, führte zu teuren und aufwendigen Anlagen, die dieses Ziel nur in einem schmalen Toleranzband der Hauptmotorenleistung und der Umgebungsbedingungen erfüllen konnten [4–6]. Auch wurden zu dieser Zeit Abgasnutzturbinen entwickelt und ohne nachhaltigen Erfolg zur Stromerzeugung oder auch für den Schiffsantrieb eingesetzt [7].

Um das Jahr 2000 wurde aufgrund niedriger Brennstoffpreise in die Schiffe der »Millenium«-Klasse für RCCL und Celebrity Cruises, eine Kreuzfahrtschiffsserie von acht Einheiten mit Gasturbinen und POD-Antrieb, leistungsstarke (rund 13.000 kW) Dampfturbogeneratoren eingebaut [8]. Da diese Schiffe mit zwei Gasturbogeneratoren mit jeweils rund 30.000 kW ausgestattet sind, stehen im Seebetrieb große Abgasmassenströme mit hohen Temperaturen zur Verfügung. Diese werden in nachgeschalteten Abgaskesseln und den Dampf-Turbogeneratoren ausgenutzt. Die mit Marine-Dieselöl (MDO) zu betreibenden Gasturbinen haben niedrige Teillastwirkungsgrade und verursachen aufgrund gestiegener Ölpreise extrem hohe Brennstoffkosten. Daher wurden inzwischen schweröltaugliche Dieselgeneratoren nachgerüstet, um den teuren Teillastbetrieb der Gasturbinen im Hafen bzw. auf Reede zu vermeiden.

Da die bevorzugten Antriebsmaschinen der Schiffe – aufgeladene Dieselmotoren – maximal 50 % des Brennstoffs in Antriebsleistung umwandeln, werden 25 % der Brennstoffenergie als Abgas in die Luft und weitere 25 % über das Kühlwasser ins Meer abgeführt. Dem Hauptmotor im Abgasstrang nachgeschaltete Abgaskessel erzeugen Dampf oder heizen Thermoöl auf, die zur Wärmeversorgung dienen (Brennstoffvorwärmung für Schweröl, Heizung und Warmwasserbereitung).

Die Kühlwasserwärme wird teilweise in Frischwassererzeugern zur Trinkwassererzeugung aus Meerwasser genutzt. Mit Propellerantrieb, Abgas- und Kühlwassernutzung werden insgesamt rund 60 % der zugeführten Brennstoffenergie genutzt: rund 50 % zum Antrieb, 5–7 % als Dampf zur Vorwärmung und 2–3 % zur Trinkwassererzeugung (Abb. 5, 6). Die extrem gestiegenen Brennstoffpreise und das wachsende Umweltbewusstsein führen zur weiteren Nutzung des Abwärmepotenzials (z. B. E-Erzeugung, Kälteerzeugung zur Klimatisierung).

Gute Erfahrungen haben die Reederei Maersk Line bewogen, auch die neuesten Containerschiffe der »Triple-E«-Klasse (20 bestellt, zehn als Option), mit 18.000 TEU die größten der Welt, mit Gas- und Dampfturbogeneratoren zur Abwärmenutzung auszustatten. Es ist bereits die dritte Schiffsklasse, die Maersk Line mit dieser Technologie ausstatten lässt [9], mit der die heißen Abgase des Hauptmotors ausgenutzt werden. Die hoch drehende Gasturbine erhält einen Abgasteilstrom direkt aus dem Abgassammelrohr des Hauptmotors und erzeugt elektrische Leistung. Außerdem werden im Abgaskessel Sattdampf und überhitzter Dampf erzeugt. Der Sattdampf dient zur Beheizung der Wärmeverbraucher, und der überhitzte Dampf treibt eine Dampfturbine an. Die Gas- und Dampfturbinen sind über zwei Getriebe mit einem gemeinsamen Generator verbunden. Sowohl bei der »Triple-E«-als auch der »E«-Klasse (Abb. 7) können damit, abhängig vom Hauptmotorbetrieb, je nach Fahrtstufe über 5.000 kW an elektrischer Leistung aus dem Abgas erzeugt werden. Je nach E-Bedarf des Hilfsbetriebes und der Kühlcontainer wird die überschüssige E-Leistung zum Antrieb des Propellers genutzt, um den Hauptdiesel zu entlasten und Brennstoff einzusparen.

4. Betriebsführung des Bordnetzes

Die von den Generatoren erzeugte Leistung wird über die Hauptsammelschienen in der Schalttafel an die Verbraucher verteilt. Große Verbraucher sind direkt angeschlossen, kleine Verbraucher über Unterverteilungen. Im automatischen Schiffsbetrieb erfolgt die Zu-, Abschaltung und Synchronisierung der Generatoraggregate automatisch. Bei zu großer Netzbelastung können unwichtige Verbraucher abgeschaltet werden, beim Stromausfall (Black Out) läuft der Notdieselgenerator an, schaltet sich auf das Notnetz und versorgt die Notverbraucher. In der Regel wird das Bordnetz mit der Nennfrequenz von 60 Hz (selten mit 50 Hz) ausgelegt und betrieben, jedoch wurde zur energetischen Optimierung auch die Gleitfrequenz eingesetzt.

4.1 Gleitfrequenz

Eine entsprechende Zusatzklasse mit Frequenz-Absenkungen im Bereich von 60–50 Hz wurde vom Germanischen Lloyd geschaffen, um damit Strom zu sparen [1, 2]. Von den Reedereien Hapag-Lloyd und DAL / Essberger wurden die Möglichkeiten der Zusatzklasse für einige Schiffe genutzt, hier liegen entsprechende Erfahrungen vor.

Auch ohne Zusatzklasse lässt sich sparen, die Bordnetzfrequenz kann im zulässigen Rahmen der Vorschriften in der Regel um 1–5 % abgesenkt werden. Statt mit 60 Hz wird das Bordnetz dann mit 57–59 Hz betrieben und spart pro Hz etwa 3–4 % der elektrischen Leistung [2, 10]. Da die Spannungsregler in vielen Bordnetzen das Verhältnis der Spannung zur Frequenz konstant halten (U/f = konstant), sinkt auch die Spannung entsprechend ab. Dadurch ergibt sich ein weiterer Vorteil: Die elektrischen Antriebsmotoren und Leuchten haben eine höhere Lebensdauer. Vor dem Hintergrund, dass die Hilfssysteme der Schiffe für weltweite Fahrt nach den Vorschriften der Klassifikationsgesellschaften und Behörden für 100 % Hauptmotorleistung, 30–32 °C Seewasser- und 35–40 °C Lufttemperatur ausgelegt werden, lassen sich somit 5–10 % des elektrischen E-Verbrauchs einsparen, da die Auslegungsbedingungen und eine 100 %-Hauptmotorbelastung so gut wie nie zusammentreffen.

5. E-Verbrauch

Die Einsparungen könnten jedoch erheblich höher sein, wenn einige Hilfssysteme wie Kühlwasser-, Schmieröl- und Lüftungssysteme bedarfsgerecht und energetisch besser geregelt würden [1, 2, 11–13]. Die jetzigen Bypass- und Drossel-Regelungen sind schlechte Kompromisse, denn inzwischen sind bewährte und betriebssichere Frequenzumrichter am Markt.

5.1 Betrieb von Pumpen und Lüftern

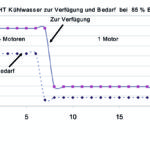

In den Hilfssystemen wird der Volumenstrom der Pumpen und Lüfter für den Auslegungspunkt durch die Hauptmotorleistung und Vorschriften vorgegeben. Da die Haupt- und Hilfsdiesel äußerst selten im Auslegungspunkt betrieben werden, können auch die Wassermassenströme in den Kühlwassersystemen, der Luftvolumenstrom der Maschinenraumlüftung und unter Umständen auch der Schmierölmassenstrom vom Auslegungswert abweichen. Die Regelung des Seewasser- und Luftvolumenstroms erfolgt heute vorwiegend durch die Bypass- bzw. durch die Drosselregelung, seltener durch Drehzahländerung (polumschaltbare E-Motoren). Weitere Möglichkeiten ergeben sich durch die Anwendung von Scoop-Kühlern (Abb. 8, 9), Anordnung mehrerer leistungsmäßig abgestufter E-Motoren, durch Frequenzabsenkung (Gleitfrequenz) und durch Frequenzumrichter (bei Lüftern auch durch eine Drallverstellung). Bei der Drehzahlabsenkung ergeben sich die größten Energieeinsparungen, da in den betrachteten Systemen Zentrifugalmaschinen (Kühlwasserpumpen und Lüfter) eingesetzt werden. Die sinkende Drehzahl ergibt eine lineare Volumenstromreduzierung, aber eine Verringerung der elektrischen Leistungsaufnahme mit der dritten Potenz. Einfach und preiswert ist der Einsatz polumschaltbarer Antriebsmotoren, setzt jedoch ein energiebewusstes technisches Betriebspersonal voraus.

5.2 Absorptionskälte für Klimaanlagen

Im Gegensatz zu Kompressionskälteverdichtern, bei denen mechanische Energie (auf Schiffen E-Antrieb) zur Kälteerzeugung benötigt wird, lässt sich bei Absorptionskälteanlagen stattdessen Abwärme zur Kälteerzeugung nutzen. Da besonders im Seebetrieb an Bord von Schiffen große Abwärmemengen zur Verfügung stehen, erfolgt der Einsatz von Absorptionskälteanlagen mit Kühlwasser aus dem Hochtemperatursystem (HT) und/oder Dampf aus dem Abgaskessel. Die Einsatzmöglichkeiten dieser Technologie auf Schiffen der Bundesmarine wurden in einer Studie theoretisch untersucht und die Energieeinsparung abgeschätzt [14]. Von der Wehrtechnischen Dienststelle in Kiel wurden anschließend praktische Untersuchungen an zwei Versuchsständen durchgeführt und erfolgreich abgeschlossen [15].

Das Grundprinzip einer Absorptionskälteanlage beruht darauf, dass ein Stoffpaar eingesetzt wird, bei dem sich eine Komponente durch Zufuhr von Wärme bei höherem Druck austreiben und bei niedrigem Druck unter Abgabe von Wärme wieder absorbieren lässt. Die ausgetriebene Komponente, das ist das Kältemittel, wird wie bei der Kompressionskältemaschine bei höherem Druck kondensiert und bei niedrigem Druck verdampft [16]. Das ist eine sehr alte und bewährte Technik. Sie wurde 1888 erfolgreich auf Kühlschiffen eingesetzt, da Kompressionsmaschinen in der Pionierzeit der Kühlschifffahrt zu häufig ausfielen [17]. Die Leistungszahl bei Kompressionskältemaschinen und Bedingungen für Klimaanlagen beträgt etwa 4, d. h. es wird 1 kW elektrische Leistung benötigt, um 4 kW Kälteleistung für die Klimaanlage zu erzeugen. Da im Dieselgenerator mit rund 50 % Gesamtwirkungsgrad zur Erzeugung von 1 kWh elektrischer Arbeit 2 kWh Brennstoffenergie benötigt werden, liegt die auf die Primärenergie (Brennstoff) bezogene Leistungszahl der Kompressionsmaschinen auf Schiffen in Wirklichkeit statt bei 4 nur bei 2. Die Leistungszahl bei der Klimatisierung mit der Absorptionskältemaschine liegt zwar nur um 1, ist jedoch energetisch sehr vorteilhaft, da statt Primärenergie Abwärme eingesetzt wird.

Die erste Anlage ist auf dem innovativen energetisch optimierten Rotorschiff »E-Ship 1« (Abb. 10) installiert worden [18]. Weitere Absorptionsanlagen (Abb. 11) zur Klimatisierung werden derzeit auf Windenergie-Errichterschiffen realisiert und wurden im März 2011 vom Bundesumweltministerium preisgekrönt. Die mögliche Konzeption einer Klimatisierung mit Absorptionsanlagen eines Kreuzfahrtschiffes abhängig vom typischen Fahrprofil wurde an anderer Stelle vorgestellt [19]. Zur besseren energetischen Nutzung wurde dabei die Gesamtheit der Systeme betrachtet, um eine geschickte Verknüpfung zu ermöglichen, damit abhängig von der Betriebsart (See-, Hafenbetrieb) die zur Verfügung stehende Abwärmeenergie optimal genutzt wird (Abb. 12). Je nach Abwärmeangebot im Hafen ist zur Klimatisierung eine Kombination von z. B. je 60 % Kompressions- und Absorptionsanlagen sinnvoll.

5.3 Beleuchtung

Die Beleuchtung im Wohnbereich der Schiffe mit elektrischem Strom begann ab 1882 auf kombinierten Fracht- und Passagierschiffen. Kurz zuvor hatte Edison in Deutschland ein Patent für die erste gebrauchsfähige Glühbirne erhalten. Der Wirkungsgrad, oder besser die Lichtausbeute, betrug etwa 10 Lumen pro Watt, Glühbirnen liegen heute um 15 Lumen pro Watt. Das ist extrem schlecht, und darum werden Glühbirnen in der EU gerade verboten. Die Einführung der Leuchtstofflampen mit 60–70 Lumen pro Watt, auch als zweite Leuchtengeneration bezeichnet, steigerte die Lichtausbeute auf das Vierfache [20].

Mit den modernen elektronischen Vorschaltgeräten können weitere 20–30 % an Strom eingespart werden; die Lichtausbeute dieser optimierten, auch als Energiesparlampen bezeichneten Leuchtstofflampen erreicht heute rund 80–100 Lumen pro Watt (dritte Leuchtengeneration). Als vierte Leuchtengeneration werden die Leuchtdioden (LED) bezeichnet, die gerade in die Autobeleuchtung eingeführt werden. Sie erobern zurzeit die Schiffsbeleuchtung (Abb. 13) und demnächst die Wohnraumbeleuchtung. Hier wird eine Lichtausbeute von 100 Lumen pro Watt erreicht und soll zukünftig auf 150 Lumen pro Watt gesteigert werden. Weitere Vorteile der LEDs sind die extrem lange Lebensdauer und Unempfindlichkeit gegen Erschütterungen – ideale Eigenschaften für den Einsatz in Kreuzfahrtschiffen mit 80.000–150.000 Leuchten pro Schiff. Dies gilt neben dem Energieverbrauch auch im Hinblick auf den Personalaufwand beim Austausch und bei der Ersatzteillagerung.

Auf Passagierschiffen (Fährschiffe, Kreuzfahrtschiffe) ist die Beleuchtung nach der Klimatisierung der zweitgrößte E-Verbraucher, wenn der elektrische Propellerantrieb vernachlässigt wird. Je nach Ausstattung der Schiffe werden 10–20 % des E-Bedarfs für die Beleuchtung benötigt. Im Rahmen einer Studienarbeit wurden dazu vom Institut für Elektrische Energiesysteme und Automation in Kooperation mit Osram Messungen und eine Bestandsaufnahme an Bord eines Kreuzfahrtschiffes für 2.500 Passagiere durchgeführt [20, 21]. Ein interessantes Ergebnis war, dass nur durch den Einsatz von elektronischen Vorschaltgeräten in Leuchtstofflampen der E-Bedarf dieses Schiffes für die Beleuchtung von 1.470 kW auf 1.210 kW reduziert werden konnte. Mit optimalen Leuchten wäre sogar eine Reduzierung auf 1.100 kW möglich. Beim Neubau könnte die Beleuchtungsleistung bei diesem Schiff mit weitergehenden Maßnahmen auf rund 1.025 kW bei gleicher Lichtausbeute verringert werden. Die dazu notwendigen Investitionen fließen bei einer nachträglichen Umrüstung in rund zwei Jahren bzw. beim Neubau in 0,5 Jahren durch entsprechende Treibstoffeinsparungen zurück. Andererseits kann beim Neubau die E-Bilanz um rund 450 kW reduziert werden; dadurch ergeben sich niedrigere Investitionskosten bei den Maschinen- und Schaltanlagen.

Der E-Bedarf der Klimaanlage lag bei diesen Untersuchungen in der Karibik, abhängig von der Tages- und Nachtzeit, zwischen 2.000–3.000 kW. Da die Beleuchtung vorwiegend die Innenräume erhellt, ist diese in Wärme umgewandelte E-Leistung mit der Klimaanlage auch wieder abzuführen. Also führt die Optimierung der Beleuchtung zu einem geringeren Wärmeeintrag mit zusätzlicher E-Einsparung bei der Klimatisierung. Bei dem untersuchten Kreuzfahrtschiff mit dem Fahrtgebiet Karibik lassen sich damit je nach Betrieb weitere 50–150 kW E-Leistung einsparen. Bei den fünf energetisch optimierten Kreuzfahrtschiffen der »Solstice«-Klasse, die derzeit von der Meyer Werft für Celebrity Cruises gebaut werden, wurden die Ergebnisse der Untersuchungen zur Schiffsbeleuchtung weitgehend umgesetzt (Abb. 14).

6. Zusammenfassung

In diesem Übersichtsbeitrag wurden Maßnahmen zur Energieeinsparung und CO2-Reduzierung in den Hilfssystemen mit dem Schwerpunkt elektrische Energieerzeugung und Verbrauch auf Schiffen beschrieben. Gestiegene Brennstoffkosten und wachsendes Umweltbewusstsein werden die Realisierung dieser in der angegebenen Literatur ausführlich beschriebenen Optimierungsmöglichkeiten vorantreiben. Neben der E-Erzeugung mit Hilfsdiesel und Wellengeneratoren wird dabei auch die Abwärmenutzung durch Gas- und Dampfturbogeneratoren eine Rolle spielen. Bei dem E-Verbrauch ergeben sich große Einsparungspotenziale bei den Pumpen und Lüftern. Mit Abwärme betriebene Absorptionsklimaanlagen werden erstmals auf Schiffen eingesetzt. Sie werden zukünftig besonders für Kreuzfahrtschiffe interessant, da die Klimatisierung nach dem Antrieb der größte Energieverbraucher ist. Als nächstgroßer Verbraucher folgt die Beleuchtung. Eine Messreise ergab, dass sich mit modernen Leuchtmitteln bei der Beleuchtung ohne Komfortverlust rund 20 % der E-Leistung einsparen lassen.

Autor:

Dr.-Ing. Karl-Heinz Hochhaus, TUHH

dr.karl-heinzhochhaus@alice.de

Karl-Heinz Hochhaus