Abgaswärmenutzung kann ein Schritt hin zur Erfüllung der Auflagen der IMO Tier III sein. und stellen das Konzept mit einer Dampfturbine vor

Ziel des Einsatzes von Abgaswärmenutzungsanlagen ist die Senkung der Betriebskosten durch eine Verbesserung des Gesamtwirkungsgrades der Energieversorgung des Schiffes[ds_preview] sowohl zum Vortrieb als auch zur Bereitstellung von Hilfsenergie.

Mit Hilfe dieser Wirkungsgradsteigerung ist es möglich, Auflagen bezüglich der Umweltverträglichkeit (IMO Tier III, gültig ab 2015) zu erfüllen. Die IMO hat zur Beurteilung der Umweltverträglichkeit zwei Effizienzkriterien erarbeitet. Der Energy Efficiency Design Index (EEDI) wird zukünftig verpflichtender Neubaustandard, der Energy Efficiency Operational Indicator (EEOI) soll als zusätzliches freiwilliges Werkzeug fungieren. Kommt es durch die IMO-Tier-III-Auflagen zu einer brennstoffabhängigen CO2-Abgabe bei Schiffen, wird dieses neben den Brennstoffpreisen ein entscheidender Faktor für die Wirtschaftlichkeit einer Abgaswärmenutzungsanlage sein.

Je nach Höhe der Brennstoffkosten und der Art und des Einsatzes der Schiffe durch die verschiedenen Reedereien, ergeben sich unterschiedliche Fahrprofile, die bei der Kosten/Nutzen-Betrachtung für Abgaswärmenutzungsanlagen eine Bandbreite von unterschiedlichen Amortisierungszeiten ergeben. Zumeist wird von den Reedereien eine Amortisierung der Anlage innerhalb von fünf Jahren erwartet.

Bordturbo

Bei hohen Treibstoffkosten wird die Fahrgeschwindigkeit verringert, z. B. von 28 auf 25 kn oder sogar auf unter 20 kn (»slow steaming«, ständiger Teillastbetrieb der Hauptmaschine). Dies stellt eine wesentliche Randbedingung für die Wirtschaftlichkeit eines Bordturbos dar. Der Nutzen eines Bordturbos stellt sich erst oberhalb 50–55 % MCR (Maximum Continuous Rating) ein. Dieser Betriebsbereich wird sicher im Seebetrieb erreicht, bei Revierfahrt wird ein Bordturbo nur mitlaufen, wenn ausreichend Dampf erzeugt wird. Im Seebetrieb ist es notwendig, für den Bordturbo ausreichenden Bedarf an elektrischer Energie auf der Verbraucherseite entgegen zu stellen. Der größte elektrische Verbraucher im Seebetrieb ist oft die Klimaanlage. Große Spitzen beim elektrischen Strombedarf treten insbesondere beim Runterkühlen von Kühlcontainern nach dem Laden bis zum Beginn der Seereise auf, wenn der Bordturbo nicht in Betrieb ist.

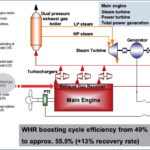

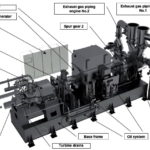

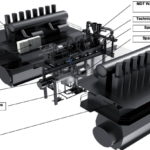

In Abb. 1 ist das Konzept eines Antriebssystems mit Bordturbo und Wellenmotor (Power Take In / PTI)) zu sehen. PTI ist eine Möglichkeit, ausreichend elektrische Energie im Seebetrieb zu schaffen und die nicht von Kleinverbrauchern genutzte Energie über den Wellenmotor voll dem Vortrieb zugutekommen zu lassen. Oberhalb von ca. 55 % der Hauptmaschinenleistung steht mehr Abgasmassenstrom zur Verfügung als von den Abgasturboladern genutzt werden kann. Dieser Abgasmassenstrom wird einer oder zwei Abgasnutzturbinen zugeführt, die über ein Getriebe ebenfalls auf den von der Dampfturbine angetriebenen Generator wirken. Die Versorgung von einigen Hilfssystemen mit Dampf ist notwendig für den Bordbetrieb. Der Dampf wird hauptsächlich für die Beheizung der Bunker- und des Tagestanks, für die Schwerölaufbereitung, die Klimaanlage und die Frischwasseraufbereitung benötigt. Dieser Dampf muss dem Hilfsdampfsystem auch bei Einsatz einer Dampfturbine entnommen werden, steht also der Dampfturbine entweder gar nicht oder nur teilweise zur Nutzung zur Verfügung.

Die Abgastemperatur muss im Allgemeinen oberhalb TAbgas 180 °C liegen, um ein Entstehen von schwefliger Säure im Kondensat zu verhindern. Somit ergibt sich mit den durch die Hauptmaschine vorgegebenen Abgastemperaturen nach Turbolader ein zur Verfügung stehendes Energieangebot, das mit Hilfe eines Abgaskessels (Ausführung meist als Wasserrohrkessel mit Zwangsumlauf, mit Dampfparametern um 9 bar) in Dampf für die Dampfturbine umgewandelt wird.

Wird ein Zwischenüberhitzer eingesetzt (Ausführung als Rauchrohrwärmeübertrager mit Selbstreinigungseffekt bei einer Rauchgasgeschwindigkeit > 20 m/s), ist es möglich, die Dampfparameter am Eintritt der Dampfturbine zu erhöhen und damit eine Wirkungsgradsteigerung der Anlage zu ermöglichen, da das nutzbare Enthalpiegefälle über der Dampfturbine vergrößert wird.

Unter Einbeziehung dieser verschiedenen Randbedingungen (slow steaming, Hilfsdampfbedarf, E-Bedarf) und des Fahrprofils des Schiffes muss die Auslegung der Dampfturbine erfolgen, um die Wirtschaftlichkeit des Systems sicherzustellen. Der Wirkungsgrad und die Verfügbarkeit der Dampfturbine haben dabei einen wesentlichen Einfluss. Um die Forderung nach einem möglichst hohen Wirkungsgrad zu erfüllen, setzt man heute anstelle der früher üblichen Gleichdruckturbinen Reaktionsturbinen ein.

Bei der Ausführung der Dampfturbine sind die erhöhten Anforderungen des Seebetriebes aufgrund der Schiffsbewegung (Stampfen, Rollen), Kreiselkräften und Schiffskörpervibrationen zu berücksichtigen. Der Kondensator ist so auszulegen, dass er einerseits die maximale Wirtschaftlichkeit der Anlage ermöglicht, andererseits muss er wartungsarm und kostengünstig sein. Seewasserkondensatoren sind ein Risikobauteil, das besondere Betriebsvorschriften und Wartungsmaßnahmen erfordert. Empfohlene Mindestgeschwindigkeiten des Seekühlwassers zur Vermeidung von Fouling sollten mindestens 1,5 m/s, besser aber 1,8 m/s erreichen. Die maximale Geschwindigkeit richtet sich nach dem Material der Kühlwasserrohre. Bei CuNi-Rohren ist mit einer maximalen Geschwindigkeit von 2,3 m/s die Grenze zur Gefährdung durch Erosion erreicht, titanberohrte Kondensatoren können mit bis zu 3 m/s betrieben werden. Während zu erwartender Stillstandszeiten sind Maßnahmen gegen Biofouling erforderlich (z. B. Einsatz von Hafenpumpen für Mindestdurchströmung, Fremdstromanlagen). Eine weitere Möglichkeit ist die Kühlung mit Niedertemperatur (NT)-Frischkühlwasser, dafür muss aber der Plattenwärmeübertrager (Seewasser / NT-Frischkühlwasser) entsprechend größer ausgelegt werden, und das Kondensationsniveau steigt vom Auslegungspunkt 32 °C max. für Seewassertemperatur auf 38 °C für die NT-Frischkühlwassertemperatur.

Richtwerte für die Wasserdampfqualität im Dauerbetrieb

Zur Gewährleistung eines sicheren Anlagen- und Maschinenbetriebes und das Erreichen einer angemessenen Lebensdauer müssen nachfolgende Anforderungen an

• Kesselspeisewasser

• Frischdampfkondensat

• Einspritzwasser

eingehalten werden. Parameter und Einheiten einzuhaltender Richtwerte1 sowie anzustrebende Dauerbetriebswerte2 (für Kondensationskraftwerke) sind:

• pH-Wert 3; 7 bis 9,8

• Leitfähigkeit bei 25 °C 4;

S/cm; < 0,2; 0,1

• Kieselsäure [SiO2]; mg/kg; < 0,020; 0,005

• Gesamteisen [Fe]; mg/kg; < 0,020; 0,010

• Gesamtkupfer [Cu] 5;

mg/kg; < 0,003; 0,001

• Natrium [Na] 6; mg/kg; < 0,010; 0,002

• organische Substanzen (DOC);

mg/kg; < 0,2; 0,1

Es handelt sich dabei um Richt- und normale Betriebswerte für Frischdampfkondensat für ungestörten Dauerbetrieb (in Übereinstimmung mit VGB – R 450 L).

Die Messstellen »Kesselspeisewasser, Frischdampfkondensat und Einspritzwasser« müssen neben anderen aus Sicht des Dampfturbinenherstellers zwingend vorhanden sein.

Qualitätsanforderungen

Die Überwachung der wichtigsten Parameter des Wasser-Dampf-Kreislaufes, insbesondere die Messung der elektrischen Leitfähigkeit hinter einem starksauren Kationenaustauscher, sollte mit einem Online-Aufzeichnungsgerät erfolgen. Zusätzlich muss durch geeignete Maßnahmen sichergestellt werden, dass das in den Speisewasserbehälter / Kessel zurückgeführte Turbinen-Kondensat den Qualitätsanforderun-

gen für Kesselspeisewasser entspricht.

Die Forderung der Dampfturbinenhersteller an die Wasserdampfqualität ist auf Schiffen ebenso wie bei Landanlagen von den VGB (Verband der Großkesselbesitzer)-Vorschriften und der »Technischen Richtlinie Dampf« abgeleitet. Diese Anforderung ist einzuhalten, um eine Versalzung / Verkieselung der Turbinenanlage und den damit verbundenen Leistungsabfall bzw. daraus resultierende Korrosionsschäden zu verhindern.

Anforderungen des Abhitzekessels im Schiffsbetrieb

Die Wasserrohrkessel erfordern im Gegensatz zu den sonst bei Schiffen ohne Abgasnutzsystem üblichen Großwasserraumhilfskesseln eine regelmäßige rauchgasseitige Reinigung, um ein Verdrecken und Verkleben der Wärmeübertragerflächen auf der Abgasseite zu verhindern, sonst besteht das Risiko von Kesselbränden. In der Vergangenheit wurden zusätzlich zu dem üblichen Rußblasen mit Dampf auch Kugelreinigungsanlagen eingesetzt. Für das Dampfblasen muss eine entsprechende Menge Speisewasser dem Wasserdampfkreislauf zugeführt werden, um den Verlust wieder auszugleichen. Die Herstellung von Kesselspeisewasser an Bord ist kostenintensiv und energieaufwendig.

Notwendige Wartung: Zusätzlich zu dem installierten Monitoring der Anlage, das den zulässigen Betrieb im Bereich der Grenzwerte überwacht, wird empfohlen, eine jährliche Inspektion im laufenden Betrieb der Anlage und eine Plausibilitätsprüfung aller Betriebsparameter sowie eine kleine Revision der Turbine ca. alle 25.000 Stunden durchzuführen. Der Umfang der Arbeiten beläuft sich auf das Ausbauen der Radial- und Axiallager, einer visuellen Kontrolle der Kupplung zwischen Turbine und Getriebe, Ausrichtung Turbine-Getriebe, einer Überprüfung der axialen Bewegungsfähigkeit, Messen der Stopfbuchsenspiele, Lagerdichtringe auf Einlaufspuren und Undichtigkeit überprüfen und Spiel messen, Spiel zwischen Distanzbuchsen und Befestigungsschrauben an den Lagerböcken und Gehäusepratzen kontrollieren, Endoskopie der Endstufe bei Kondensationsturbinen durchführen sowie einer Plausibilitätsprüfung der Temperaturen, Drehzahlen, Schwingungen und Wellenlage.

Eine große Revision ist ca. alle 50.000 Stunden durchzuführen. Sie beinhaltet: Öffnen des Turbinengehäuses, Demontage aller Innenteile, Prüfung aller Nebenaggregate, insbesondere Getriebe und Generator.

Dr.-Ing. Kristin Abel-Günther