Mit der eigenen Erzeugung von Trinkwasser aus dem Meer sind Schiffe unabhängiger geworden und können mehr Ladung befördern. Über die Erzeugung von und Versorgung mit Frisch- und Trinkwasser auf Kreuzfahrt- und Fährschiffen berichtet

1. Entwicklung

Frischwasser wird heute in wasserarmen Regionen, in der Schifffahrt und auf Offshore-Einrichtungen durch Meerwasserentsalzung erzeugt[ds_preview]. Seit über 100 Jahren wird das Verfahren der »atmosphärischen Verdampfung« auf Schiffen angewendet.

1.1 Meerwasserentsalzung durch Verdampfung

In der Schifffahrt wurden nach 1900 einstufige (Abb. 1) und mehrstufige Verdampferanlagen zur Frischwassererzeugung auf Kriegsschiffen und Walkochereien mit Kapazitäten bis 500 t/Tag betrieben [1]. Dabei benötigte man in dreistufigen Anlagen etwa 0,5 kg Niederdruckdampf pro Liter Destillat. Bei der Aufbereitung zum Trinkwasser wurde das Destillat anschließend intensiv belüftet und zur Reinigung und Anreicherung über Aktivkohlefilter geleitet. In der deutschen Handelsschifffahrt wurden dampfbeheizte einstufige Meerwasserentsalzungs-Anlagen zur Erzeugung des gesamten Frischwassers ab den 1930er Jahren genutzt. Die Anlagen amortisierten sich bei Bunkerkosten von rund 0,5 Reichsmark pro Tonne Trinkwasser schnell und erhöhten die Tragfähigkeit der Fracht- und Passagierschiffe [1]. Nach der Verdrängung der Dampfschiffe durch die Motorschiffe lieferten Abgaskessel den Dampf zur Wohnraumheizung, Warmwasserversorgung und auch für die »Seewasserverdampfer« zur Frischwassererzeugung [1, 2]. Die Verdampfung erfolgte bei Temperaturen um 120 °C; Bakterien und Keime wurden bei diesen Temperaturen abgetötet und eine Entkeimung war nicht notwendig.

1.2 Umkehrosmose

Dieses Verfahren erhielt seinen Namen aus der Natur. Mit der 1748 »verstandenen« Osmose (griechisch von »osmos« – eindringen) erfolgt die Regulierung des Wasserhaushalts von Zellen und Pflanzen. Damit versorgen die Pflanzen und auch die höchsten Bäume ihre Blätter mit Wasser. Bei zwei durch eine halbdurchlässige (semi-permeable) Membran (Zellwand) getrennten Salzlösungen unterschiedlicher Konzentration findet ein Transport des Lösungsmittels von der niedrig- zur hochkonzentrierten Seite statt. Dabei steigt das Flüssigkeitsniveau auf der Seite hoher Konzentration an. Dieser Transport erfolgt so lange, bis ein Gleichgewichtszustand erreicht ist. Der sich im Gleichgewichtszustand dabei ergebende Höhenunterschied der beiden Flüssigkeitsspiegel (Abb. 2) ist die »osmotische Förderhöhe« und entspricht dem »osmotischen Druck« [3, 4].

Wirkt auf die Lösung mit der höheren Konzentration (Seewasser) ein äußerer Druck, der größer als der osmotische Druck ist, kehrt sich der Vorgang um. Es fließt das Lösungsmittel durch die Membran von der hoch zur niedrig konzentrierten Seite. Dieser Vorgang wird als umgekehrte Osmose oder auch Umkehrosmose (Reverse Osmosis / RO) bezeichnet und findet seine Anwendung als Membranverfahren in der Abtrennung von gelösten Stoffen (Salze, Makromoleküle) aus Flüssigkeiten. Die Membranen für die RO wurden in den späten 1950er Jahren für die bemannte Raumfahrt entwickelt. In den 1960er Jahren folgten erste Anwendungen für Landanlagen und in den 1980er Jahren für die Schifffahrt. Bei der deutschen Marine wurden auf der »Planet« und der »Gorch Fock« Erfahrungen gesammelt. Die »Norway« (ex »France«) erhielt in den 1980er Jahren eine derartige Anlage mit einer Tagesleistung von 300 m3.

2. Trinkwassersystem

Das Trinkwassersystem [4, 5] besteht aus

• dem Trinkwassersystem zur Versorgung,

• dem Aufbereitungssystem zur Aufbereitung von Frischwasser zum Trinkwasser,

• der Frischwassererzeugung von Frischwasser aus Meerwasser,

• dem Kaltwassersystem und

• dem Warmwassersystem.

Auf den Schiffen der Handelsschifffahrt wurden die Wassersysteme (Seewasser, Brauchwasser, Trinkwasser) zur Versorgung der Besatzung und Passagiere in Trink- und Brauchwasser unterteilt. Seewasser kam anfangs als WC-Spülwasser zum Einsatz, es ist aber später wegen der Korrosionsprobleme durch Frischwasser ersetzt worden. Trinkwasser dient zur Speisebereitung, zum Trinken, Waschen und Geschirrspülen. Als Brauchwasser wird Frischwasser und aus der Klimaanlage anfallendes Kondensat bezeichnet. Es wird z. B. zum Deckwaschen, für die Wäscherei und WCs verwendet. Durch die modernen Vakuumanlagen ist der Wasserverbrauch der WCs stark reduziert worden.

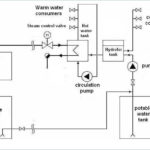

Auf den heutigen Schiffsneubauten in Westeuropa wird daher häufig nur noch ein Trinkwassersystem installiert, welches aus dem Kalt- und Warmwassersystem besteht (Abb. 3). Damit werden zusätzliche Rohrleitungen, Vorratstanks und Einrichtungen eingespart.

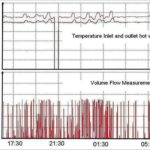

2.1 Kleine Passagier- und Fährschiffe

In den Trinkwassersystemen von Frachtschiffen, Fährschiffen und kleinen Kreuzfahrtschiffen ist die Kalt- und Warmwasserversorgung häufig zusammengefasst. Das Trinkwasser wird mit der Trinkwasserpumpe (oder der vorgeschriebenen Reservepumpe) aus dem Frischwasservorratstank über eine Entkeimung in den Trinkwasser-Drucktank (Hydrofortank = Druckspeichertank) gefördert. In dem Drucktank wird mit Hilfe eines Luftpolsters ständig ein Überdruck gehalten, der abhängig von der Größe und Höhe des Schiffes und der Ausdehnung des Trinkwassersystems 4 bis 7 bar beträgt. Von diesem Kaltwasser-Drucktank werden die Kaltwasserzapfstellen versorgt (Abb. 3). Sinkt der Druck unter einem am Druckschalter (Pressostat) eingestellten Druck ab, dann wird die Trinkwasserpumpe durch den Druckschalter ein- und bei Erreichen eines oberen Druckes wieder ausgeschaltet. Mit dieser einfachen Zweipunktregelung ist eine zuverlässige Wasserversorgung möglich, solange der Vorratstank genug Trinkwasser enthält. Diese Ein- und Ausschaltvorgänge sind im unteren Teil von Abb. 4 gut zu erkennen.

2.2 Warmwassersystem

Im Warmwassersystem auf Fähr- und Kreuzfahrtschiffen befindet sich ein dampfbeheizter, seltener thermalöl- oder elektrisch beheizter Wärmetauscher. Dabei wird die gewünschte Temperatur (ca. 60 bis 80 °C) an einem Temperaturregler eingestellt, der die Beheizung beeinflusst. Der Reglerausgang wirkt auf das Regelventil, damit wird der Zudampf- oder Thermoölmassenstrom eingestellt (Abb. 5). Bei elektrischer Beheizung erfolgt eine entsprechende Zu- und Abschaltung der Heizelemente. Auch die Ausnutzung des Kühlwassers aus dem Hochtemperaturkreislauf wird angewendet. Mit dieser bordüblichen Warmwasser-Beheizung durch Dampf, Thermoöl oder seltener Kühlwasser wird die Abwärme der Hauptmotoren ausgenutzt, zusätzlich wird auch eine E-Beheizung installiert, um bei Störungen oder in der Werft eine eingeschränkte Warmwasserversorgung zu gewährleisten. Damit aus den Warmwasser-Zapfstellen sofort warmes Wasser fließt, sind die Warmwasserverbraucher an eine Ringleitung angeschlossen, worin eine ständige Umwälzung erfolgt. Dazu wird eine weitere Pumpe als Umwälzpumpe benötigt (Abb. 3).

2.3 Trinkwassersystem auf

Passagierschiffen

Kreuzfahrt- und große Passagierfähren mit hohen Aufbauten verfügen über umfangreiche Trinkwassersysteme, die in der Regel keine Drucktanks mehr enthalten. Hier sind eine oder mehrere Trinkwasserpumpen ständig in Betrieb. Die von der Tageszeit und dem Betrieb abhängigen Volumenströme werden im einfachsten Fall über eine druckgesteuerte Bypassleitung in den Vorratstank zurückgeleitet. Energetisch besser ist es, Parallelschaltungen von Pumpen mit gleichen oder verschiedenen Volumenströmen zu wählen. Eine andere Möglichkeit zur guten Anpassung der Volumenströme an den Verbrauch sind polumschaltbare oder drehzahlverstellbare elektrische Antriebsmotoren der Pumpen. Auch im Kaltwassersystem werden bei diesen Schiffen Umwälzpumpen eingesetzt, um stehendes Trinkwasser mit lokalen Aufheizungen und damit die Gefahr des Legionellenwachstums in dem Leitungssystem zu vermeiden.

3.Trinkwasseraufbereitung

Bevor das erzeugte Frischwasser zum Trinkwasser wird, muss es aufbereitet werden. Weder das Destillat aus dem Verdampfer (Abb. 6, 7) noch das Permeat aus der Umkehrosmoseanlage haben Trinkwasserqualität. Die Vorschriftenbehörden wie z. B. die Berufsgenossenschaft Verkehr (BG Verkehr früher SeeBG) [6] beziehen sich auf die Trinkwasserverordnung. Die wichtigsten Vorschriften besagen sinngemäß: Liegt die Erzeugungs- oder Aufbereitungstemperatur von aus Seewasser gewonnenen Destillats oder Permeats unter 80 °C, so ist das Wasser vor Gebrauch als Trinkwasser zu desinfizieren (Abb. 8).

3.1 Desinfektion und Entkeimung

In der Trinkwasserverordnung [6, 7] sind alle Anforderungen aufgeführt, die Wasserversorgungsanlagen in Deutschland zu erfüllen haben. Das Wasser für den menschlichen Gebrauch muss genusstauglich, rein und frei von Krankheitserregern sein, um die menschliche Gesundheit nicht zu schädigen. In umfangreichen Leitungsnetzen, in denen die Anforderungen nur durch Desinfektionen eingehalten werden können, muss eine hinreichende Desinfektionskapazität durch freies Chlor oder Chlordioxid gewährleistet sein (Passagierschiffe). Zur Desinfektion werden auf Schiffen die folgenden drei physikalischen und drei chemischen Verfahren sowie Kombinationen davon eingesetzt [4]:

• UV-Bestrahlung,

• Filtration,

• Erhitzung,

• Chlorung,

• Ozonung und

• Silberionenbehandlung.

Von diesen sechs Verfahren werden auf Passagierschiffen überwiegend die Chlorung und auf Fähr- und Frachtschiffen vorwiegend die UV-Bestrahlung angewendet.

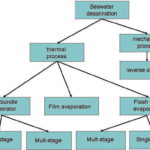

4. Trinkwassererzeugung

Die Versorgung von Fährschiffen erfolgt hauptsächlich durch Trinkwasser von Land (Bunkerwasser). Es findet auch eine eigene Erzeugung statt, das Wasser wird jedoch vorwiegend für technische Zwecke und zur Reinigung verwendet. Kreuzfahrtschiffe haben dagegen aufwendige Anlagen zur Frischwassererzeugung und zur Trinkwasseraufbereitung (Abb. 9).

4.1 Verdampfer

Heute wird die thermische Erzeugung von Trinkwasser bei Unterdruck und Temperaturen unter 80 °C vollzogen [7], weshalb es desinfiziert werden muss. Das liegt daran, dass die Hauptmotoren schweröltauglich wurden. Mit der Schwerölaufbereitung kamen neue Systeme und zusätzliche Dampfverbraucher an Bord. Der »kostenlose« Dampf aus dem Abgaskessel wurde knapp – daher wurde mit dem Kühlwasser die zweite große Abwärmequelle des Hauptmotors genutzt [2, 4, 5, 7]. Die Ingenieure der Zulieferindustrie hatten allerdings einen Trick angewendet, um das Meerwasser durch »Beheizung« mit Kühlwassertemperaturen um 60–90 °C zum Verdampfen zu bringen. Durch die Druckabsenkung unter 0,1 bar im »Seewasserverdampfer« wurde das Seewasser bei Temperaturen um 45 °C zum Verdampfen gebracht und anschließend wieder kondensiert.

Die Beheizung mit Dampf ist heute auf Frachtschiffen selten, wird dagegen auf Passagierschiffen bei den mehrstufigen Verdampfern (Abb. 10, 11, 12, 13) in der Regel angewendet [7, 8, 9]. Die Aufheizung erfolgt dann abhängig vom Abwärmeangebot häufig mit Kühlwasser und Dampf. Das dabei erzeugte Destillat wird je nach Verwendungszweck aufbereitet.

4.1.1 Mehrstufige Entspannungsverdampfer

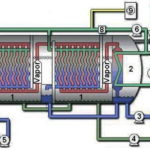

Das Prinzip des mehrstufigen Entspannungsverdampfers (Multi Stage Flash Evaporation / MSF) ist in Abb. 11 vereinfacht dargestellt. Das Seewasser strömt als Kühlwasser durch die Kondensatoren der einzelnen Stufen und nimmt dabei die bei der Verflüssigung des Dampfes anfallende Kondensationswärme auf. Anschließend erfolgt die weitere Aufheizung durch Motorkühlwasser (und Dampf) aus dem HT-System (Zylinderkühlwasser) im Wärmetauscher außerhalb des Verdampfers. Dann tritt das aufgeheizte Seewasser als Speisewasser in den Verdampfer ein, in dem ein Unterdruck von 0,07–0,1 bar herrscht. Das Seewasser entspannt sich, ein Teil verdampft und wird im oberen Teil der ersten Stufe kondensiert. Das Destillat wird mit einer Sammelleitung von der Destillatpumpe den Frischwassertanks oder der weiteren Aufbereitung zugeführt.

Dieser Vorgang wiederholt sich in den folgenden Stufen mit dem Vorteil, dass die Kondensationswärme jeweils an das Seewasser übertragen wird. Die im Seewasser enthaltenen Gase werden ständig mit dem Ejektor abgeführt, damit bleibt der Unterdruck im Verdampfer erhalten. Entscheidend für dieses Prinzip ist die äußere Beheizung des Seewassers.

4.1.2 Mehrstufige Röhrenverdampfer und Plattenverdampfer

Bei mehrstufigen Röhrenverdampfern (Multiple Effect Desalination/MED) und mehrstufigen Plattenverdampfern (Multi-Effect Plate Distiller/MEP) erfolgt die Beheizung des Seewassers mit HT-Kühlwasser und/oder Dampf (Heizmedium) in der ersten Stufe mit einem Wärmetauscher, der sich im Verdampfer befindet. Wie in dem MEP-Typ (Plattenwärmetauscher, Abb. 12, 13) dargestellt, wird speisewasserseitig im Unterdruck gearbeitet.

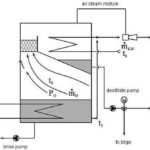

Das Prinzip ist in der schematischen Darstellung in Abb. 13 ersichtlich, hier werden nur zwei von sechs bis neun Stufen gezeigt. Das Heizmedium (rot, hier Dampf aus dem Abgaskessel) durchströmt den ersten Wärmetauscher und heizt das Speisewasser (grün, Seewasser) auf. Das Heizmedium (Dampf) kondensiert und wird mit der Kondensatpumpe (5) wieder in den Dampfkreislauf befördert. Ein Teil des Speisewassers verbleibt mit erhöhtem Salzgehalt und wird unten als Brine (1) gesammelt und strömt nach der letzten Stufe mit der Brinepumpe nach See. Ein anderer Teil des Speisewassers verdampft in dieser ersten Stufe und fließt in die zweite Stufe mit niedrigerem Druck. Das Speisewasser kondensiert, wird als Destillat gesammelt und fließt über die Destillatpumpe (3) in den Frischwassertank. Die Kondensationswärme dient zur teilweisen Verdampfung des Speisewassers in der zweiten Stufe und so setzt sich der Vorgang in den weiteren Stufen fort. Ein Teil des Seewassermassenstromes wird zum Speisewasser, kühlt den Endkondensator (2) und verflüssigt den Dampf der letzen Stufe, wodurch das Speisewasser vorgewärmt und mit der Speisepumpe (6) auf die einzelnen Stufen verteilt wird. Das andere Seewasser strömt angetrieben von der Ejektorpumpe (7) durch den Ejektor (10), reißt die nicht kondensierbaren Gase aus dem Innenraum des Verdampfers mit und hält damit den Unterdruck aufrecht. Der wesentliche Unterschied zwischen diesen mehrstufigen Verdampfern sind die Wärmetauscher, die beim MEP-Typ als Plattenwärmetauscher (Abb. 12, 13) und beim MED-Typ als Röhrenwärmetauscher (Abb. 14) ausgeführt sind.

4.2 Umkehrosmose

In den 1980er Jahren wurde auch die inzwischen bezahlbare Membrantechnologie [4] auf Schiffen (Passagier-, Fähr- und Marineschiffen) und in meerestechnischen Einrichtungen (Offshore-Platt-

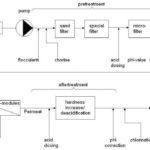

formen der Öl- und Gasförderung) zur Wassererzeugung eingesetzt (Abb. 15). Mit den wachsenden umweltpolitischen Ansprüchen kam die Membrantechnologie auch im Abwasserbereich von Kreuzfahrtschiffen zum Einsatz, die in sensiblen Meeresregionen (Antarktis, Nordpol) und auf Flüssen fahren. Der osmotische Druck ist im Wesentlichen abhängig vom Salzgehalt und der Temperatur des Wassers, so hat z. B. Brackwasser mit einem Salzgehalt von 1.500 mg/l bei 20 °C einen osmotischen Druck von 1,2 bar, während Meerwasser mit einem Salzgehalt von 35.000 mg/l bei 20 °C einen osmotischen Druck von 26,5 bar aufweist [3, 4, 5]. Aus der Differenz des aufgebrachten hydraulischen Druckes zu dem osmotischen Druck sowie den Membraneigenschaften ergibt sich der Volumenstrom durch die Membran. Die Lebensdauer der Membranen ist stark abhängig von der Bauart, vom Verschmutzungsgrad durch Schwebstoffteilchen sowie den organischen Inhaltsstoffen des Seewassers und beträgt etwa drei bis sieben Jahre. Daher ist die Vorreinigung und Vorbehandlung des Seewassers wichtig und aufwendig. Es erfolgt eine mechanischen Filtration aus mehreren hintereinander geschalteten Filterstufen (Sandfilter oder aufwendige Mehrschichtfilter) und Mikrofiltern (z. B. automatische Kartuschenfilter, Maschenweiten < 10 mm). Kristalline Ablagerungen aus verschiedenen begrenzt wasserlöslichen Salzen (z. B. Calciumcarbonat, Calciumsulfat) blockieren und schädigen die Membranoberfläche (scaling). Mikroorganismen, Metalloxide und Kolloide verursachen Beläge auf der Membran (fouling) und führen zur Leistungsminderung und längerfristig zur Membranzerstörung. Neben der Filtration werden dem Seewasser zur Vermeidung von Verstopfungen und Verblockungen chemische Zusatzstoffe zur Keimabtötung und Flockung zugegeben.

Das Seewasser wird von einer Pumpe (Kreiselpumpe, Druck bis zu 6 bar) angesaugt und durch die Vorfilter gefördert (Abb. 15). Die Hochdruckpumpe (Kolbenpumpe, Druck > 50 bar) fördert das Seewasser in die Membranmodule und drückt die Wassermoleküle durch die Membran. Das erzeugte salzarme Frischwasser wird als Permeat bezeichnet. Der Hauptanteil des Seewassers mit den gelösten Salzen, organischen Bestandteilen und Mikroorganismen ist aufgrund ihrer molekularen Größe nicht in der Lage, die Membran zu passieren und wird als Konzentrat über Bord gepumpt. Folgende Modulsysteme werden verwendet:

• Hohlfaser-Membran,

• Spiralwickel-Membran,

• Platten/Scheiben-Membran.

Moderne Umkehrosmose-Anlagen mit robusten Membranmodulen (Abb. 16) kommen ohne eine chemische Vorbehandlung aus. Sie arbeiten mit einer Energierückgewinnung und reduzieren den spezifischen Stromverbrauch von rund 9–10 kW/m3 Permeat auf 5–7 kW/m3. Mit einer weiteren energetischen Optimierung lässt sich der spezifischen Strombedarf über eine hydraulische Kraftübertragung mit dem sogenannten »isobaren Drucktauscher« auf 3–4,5 kW/m3 Permeat reduzieren.

Auf modernen Kreuzfahrtschiffen werden heute beide Verfahren, die mehrstufigen thermischen Verdampfer in Röhren-oder Plattenbauart sowie die Umkehr-

osmose, angewendet.

5. Anwendungsbeispiel

Auf den Schiffen der »Solstice«-Klasse können aus Seewasser pro Tag rund 2.180 m3 Frischwasser erzeugt werden. Dazu stehen zwei mehrstufige, überwiegend mit Abwärme beheizte thermische Verdampfer zur Verfügung. Außerdem wurde eine mit einem Energierückgewinnungssystem ausgestattete Umkehrosmoseanlage installiert. Zum sparsamen Umgang mit Frischwasser wird das in den Klimaanlagen anfallende Kondensatwasser gesammelt und als Brauchwasser für die Wäscherei verwendet. Der Warmwasserkreislauf des Trinkwassersystems wird mit Dampf aus dem Abgaskessel beheizt [10].

6. Zusammenfassung

Ein Kreuzfahrtschiff ist wie eine kleine Stadt und kann für mehrere Wochen autark auf See bleiben. Da es im Gegensatz zu Fährschiffen auch wenig entwickelte Häfen mit geringem Tiefgang anläuft, wird das benötigte Frischwasser aus Seewasser durch Unterdruck-Verdampfung und Umkehrosmose an Bord aus Meerwasser erzeugt. Dabei beträgt die spezifische Kapazität der Trinkwassererzeugung je nach Schiffsgröße und Ausstattung 400–800 l pro Tag und Person. Mehrstufige Verdampfer erfordern im Vergleich zu RO-Anlagen hohe Investitionskosten, sind im Energieverbrauch aber etwas günstiger. Aufgrund der begrenzten Lebensdauer der Membranen sind bei den RO-Anlagen jedoch Kosten für die regelmäßige Erneuerung der Membranen zu berücksichtigen.

Dr. Karl-Heinz Hochhaus