Flüssigerdgas als Schiffsbrennstoff ist eine der aussichtsreichsten Möglichkeiten, die schrittweise Verschärfung der Emissionsschutzgesetze zu erfüllen und den steigenden Bunkerkosten zu entkommen, sind Jürgen Harperscheidt und Udo Woelky überzeugt

Die steigenden Anforderungen an die Qualität von Schiffsabgasen sind hinlänglich bekannt. Über die verschiedenen Lösungen kann ausgiebig diskutiert werden. Der[ds_preview] Einsatz von Erdgas als Brennstoff ist eine dieser Möglichkeiten, die ohne Abgasnachbehandlung für erheblich weniger Schadstoffemissionen sorgt.

Der Hauptbestandteil von Erdgas ist Methan (CH4) und wird für den Transport zu LNG (Liquefied Natural Gas) verflüssigt. Bei Umgebungsdruck liegt die Temperatur bei -163 °C und die Dichte bei 450 kg/m³. Mit einem Brennwert von etwa 45 bis 50 MJ/kg enthält es etwa 10 % mehr Energie pro kg als MDO (Marine Diesel Oil), benötigt jedoch wegen der geringen Dichte etwa das doppelte Nettovolumen.

LNG ist kein genormtes Produkt, es kann also je nach Herkunft deutlich verschieden zusammengesetzt sein und von den genannten Werten abweichen. Das gilt auch für die Methanzahl, die ein Maß für die Klopffestigkeit darstellt, an die die heutigen Motoren sich jedoch automatisch anpassen. Die Entwicklung von Erdgasmotoren für die Seefahrt beruht im Wesentlichen auf folgenden Problemstellungen:

Zum einen wird bereits seit mehreren Jahrzehnten auf LNG-Tankern das Boil-Off Gas (BOG) als Ergänzung zum normalen Brennstoff verwendet – also das Gas, das durch Wärmeeintrag in die Tanks verdampft und wegen der geringen zulässigen Tankdrücke bei den dort eingesetzten Tanktypen unbedingt abgeführt werden muss. Da dies jedoch nur mit Kesselanlagen möglich war, werden diese Schiffe als einzige Schiffsklasse trotz des geringen Wirkungsgrades teilweise noch heute mit Dampfturbinenantrieb ausgestattet. Alternativ sollten also weit effektivere Schiffsdiesel in die Lage versetzt werden, ebenfalls das Boil-Off Gas zu verwerten.

Zum anderen hat die Einführung von Emissionsgrenzen zur Suche nach sauberen Antriebslösungen geführt. Im Gasbetrieb fallen bis zu 25 % weniger CO2 an; zudem können die immer weiter reduzierten Schwefel-, Stickoxid- und Partikel-Emissionsgrenzwerte problemlos eingehalten werden. Vorreiter ist Norwegen mit seinen NOx-Steuern, die zur Förderung innovativer Technologien gezielt eingesetzt werden. Deshalb gibt es dort bereits seit über zehn Jahren gasbetriebene Fähren und Offshore-Versorger.

Weltweit werden aktuell eine Vielzahl insbesondere kleinerer Schiffe für feste Fahrtgebiete mit zumindest teilweiser Gasversorgung geplant und gebaut, sodass auch der Markt für gasbetriebene Motoren ständig wächst. Dabei kommen die Motoren sowohl als direktgekuppelte Antriebe als auch im gas(diesel)-elektrischen Betrieb zum Einsatz.

Gas als Bunkerbrennstoff

Soll Gas an Bord mitgeführt werden, so geht dies sinnvoll nur in verflüssigtem Zustand. Aktuell werden dazu zylindrische, vakuumisolierte Tanks bis ca. 500 m³ eingesetzt, die einen sehr geringen Wärmeeintrag haben, allerdings in ihrer Größe für die marine Anwendung auf ca. 700 m³ begrenzt sind. Durch ihre Form sind sie nicht sehr effizient hinsichtlich des Platzbedarfs. Der Betriebsdruck beträgt üblicherweise rund 6 bar und die Ausspeisung erfolgt mittels Druckerhöhungssystems unter Nutzung von Verdampfern, da diese Tankbauart keine Mannlöcher oder Ähnliches zur Montage von innenliegenden Tauchpumpen aufweist.

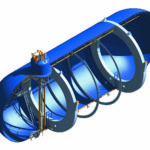

Alternativ können einwandige, schaum-isolierte IMO-Typ-C-Tanks gemäß IGC (International Gas Carrier)-Code verwendet werden, die bis zu mehreren tausend Kubikmetern Größe und in flexibleren Formen verfügbar sind: Zylinder, Bilobe (Doppelzylinder) oder konisch geformt. In diesen Tanks können Tauchpumpen eingesetzt werden. Somit wird kein Tankinnendruck zur Ausspeisung benötigt, sodass der Tankdruck und dadurch das Tankgewicht niedriger gehalten werden können. Trotzdem reagieren die Tanks gutmütig auf Druckerhöhungen, sei es durch geringen LNG-Verbrauch mit mangelnder BOG-Abführung (Hafenbetrieb, Liege-und Ankerzeiten von mehreren Tagen) oder durch Bunkervorgänge.

In der Raumnutzung am effektivsten sind IMO-Typ-A-, B- oder Membrantanks, da sie der Rumpfform weitestgehend angepasst werden können. Von Nachteil ist der geringe Betriebsdruck, der zum einen eine ständige Abführung von BOG, zum anderen sehr voluminöse Abblase-Leitungen der Tanksicherheitsventile erfordert. Zudem ist es erforderlich, stets tiefkaltes LNG zu bunkern, da ansonsten der Tankdruck unzulässig steigt. Ein Bunkerschiff wird die ansonsten entstehenden großen Gasmengen kaum zurücknehmen können oder wollen.

Da dieser Tanktyp eher für sehr große Mengen vorgesehen wird, ist eine Versorgung mit Bunkerschiffen noch völlig offen. Schiffe mit solch großem Bedarf müssten einen regelrechten Ship-To-Ship (STS)-Transfer durchführen, der entweder auf offener See oder aufwendig nach umfangreichen Vorbereitungen an LNG-Terminals stattfinden müsste. Weiterhin dürfen Schiffe mit LNG als Antrieb (die ja nicht als Gastanker gebaut und ausgerüstet sind) generell nicht an normalen Öl- oder LNG-Terminals festmachen.

LNG-Bunkerschiffe

In der Seeschifffahrt ist der klassische Weg der Versorgung mit Brennstoff durch Bunkerschiffe, d.h. das empfangende Schiff wird während seiner normalen Hafenliegezeiten bebunkert.

Für die Versorgung mit LNG gibt es mittlerweile zahlreiche Entwürfe von Bunkerschiffen. Die gängigen Größenvorstellungen reichen von einer Kapazität mit 500 bis zu 3.000 m3 Gas plus eine gewisse Menge an MDO / MGO als Pilotfuel. Ob auch noch die Möglichkeit für eine gleichzeitige Versorgung mit HFO vorgesehen werden sollte, ist bislang nicht klar, da bei den üblichen HFO-Bunkermengen die Bunkerschiffe zu groß und unhandlich werden würden.

Für den Transport des LNG sind IMO- Typ-C-Tanks prädestiniert, da sie wie bereits erwähnt bezüglich Druckschwankungen sehr flexibel sind. Ein Bunkerschiff würde wie ein normaler Gastanker ausgerüstet und klassifiziert sein, wobei der Tankdruck auf ca. 4 bis 5 bar begrenzt und somit die Haltedauer für das LNG ebenfalls beschränkt ist, da es keine Rückverflüssigung an Bord gibt. Dafür kann das BOG für den eigenen Antrieb verwendet und somit der Druckanstieg in den Tanks reduziert werden. Die Übergabemethode und -technik des LNG an das gasbetriebene Schiff wird zurzeit intensiv diskutiert, da es weder zutreffende Regelwerke noch Zulassungen zum Bunkern von LNG gemäß den lokalen Hafenverordnungen gibt. Die in Norwegen praktizierte Methode betrifft stets nur kleine Mengen, die in der Regel mittels Lkw und Schläuchen an etwas abgelegenen Liegeplätzen abgewickelt wird. Für künftige Bunker-operationen mit größeren Mengen während Ladungsoperationen wird allgemein eher eine »mobile« Lösung mit Bunkerschiffen für sinnvoll erachtet.

Bis die Bunkerinfrastruktur durch entsprechende Nachfrage richtig ausgebaut ist, wird die Versorgung durch ein allein für das LNG-Bunkern vorgesehenes Bunkerschiff sicher nur unwirtschaftlich zu betreiben sein, sodass für die Aufbauphase über eine Kombination von klassischem Bunkergeschäft (HFO, MDO etc.) und LNG-Bunkerung nachgedacht wird.

Komplexe Logistikkette

Eines der größeren Probleme beim Aufbau einer LNG-Infrastruktur ist die Versorgung mit LNG. Erst in den vergangenen Jahren hat sich ein Markt für eine »small scale«-Versorgung entwickelt; zuvor wurde LNG im Rahmen fester und langjähriger Lieferverträge zwischen zwei Partnern gehandelt. Kleinere Mengen, wie sie anfangs für einen Bunkermarkt benötigt werden, sind nicht ohne Weiteres verfügbar – dieser Markt muss sich erst noch entwickeln. Das kann entweder durch Verflüssigung im kleinen Maßstab geschehen, wie es in Norwegen betrieben wird, oder durch Feederschiffe, die in der Lage sind, das LNG an den großen Terminals abzuholen und an Bunkerterminals oder -schiffe abzugeben. Letzteres kann z. B. die »Coral Methane«, ein vom niederländischen Eigner Anthony Veder betriebener Gastanker, der LNG oder auch Ethylen/LPG transportiert. Das Schiff ist zu diesem Zweck mit speziellen Einrichtungen versehen worden, um an den sehr großen Terminals laden zu können, welche typischerweise von Schiffen mit der 20-fachen Ladekapazität bedient werden.

Für kleinere LNG-Tanker von ca. 3.000 bis 30.000 m³ sind aber Terminalerweiterungen für den Re-Export an verschiedenen großen Terminals geplant, so in Rotterdam, Zeebrügge und Singapur. Dort könnten in naher Zukunft Feederschiffe und LNG-Bunkerschiffe das LNG beziehen und zum verbrauchenden Schiff liefern.

In einem nächsten Schritt ist mit dem Aufbau kleiner, dezentraler Bunkerterminals mit einem Volumen von 3.000 bis 20.000 m³ zu rechnen, wovon auch schon einige in konkreter Planung sind, mit Schwerpunkt im Ostseeraum, da hier LNG bisher kaum verfügbar ist, wo aber die Umweltanforderungen hoch sind.

Solche dezentralen Terminals sind wirtschaftlich dort sinnvoll, wo weitere Nutzung für das Gas möglich ist, z. B. durch lokale Industriebetriebe oder auch für die Betankung von Lkw. Beim Aufbau von Bunkerlagern muss überlegt werden, ob mehrere kleinere Drucktanks – wegen der einfacheren Handhabung – oder ein größerer Flachbodentank die bessere Lösung darstellt. Letzterer ist bauartbedingt an-nähernd drucklos, was zwingend eine permanente BOG-Abfuhr erfordert, die beispielsweise durch ein Blockheizkraftwerk mit lokaler Einspeisung ins Stromnetz machbar ist. Denkbar ist wegen anderer Zulassungsverfahren auch eine schwimmende Lösung, bei der dann wiederum IMO Typ-C-Tanks bevorzugt zum Tragen kommen. Weiterer Vorteil wäre der flexible Einsatz dieser Plattform, die gegebenenfalls verlegt werden kann, wenn sich die Rahmenbedingungen ändern.

Generell muss immer die benötigte Temperatur am Lieferort, also dem empfangenden Schiff, im Fokus stehen. Da in der gesamten Kette eine Rückverflüssigung eher unwahrscheinlich ist, kann es nicht schaden, das LNG stets möglichst kalt zu halten.

Ein weiteres Thema ist die Qualität des LNG, dessen Zusammensetzung sich je nach Herkunft deutlich in Bezug auf Methanzahl und Brennwert unterscheiden kann. Insbesondere Letzteres ist aber entscheidend für die Bestimmung der zu bestellenden Bunkermenge, da die Reichweite damit unmittelbar zusammenhängt. Die lieferbare Qualität muss also vor Bestellung bekannt sein, oder es werden wie auch bei den klassischen Brennstoffen verschiedene Klassen eingeführt, die dem Besteller zumindest einen Anhaltspunkt bieten.

Gesetzeslage und Regelwerke

Gas als Brennstoff an Bord von LNG-Tankern wird durch Kapitel 16 des IGC-Codes abgedeckt, der aber nur für Gastanker gilt. Für andere Schiffe sind Brennstoffe mit einem Flammpunkt unter 60 °C nicht zugelassen. Dies wird sich in absehbarer Zeit ändern, da mit SOLAS 2014 der IGF-Code (Code for gas-fuelled ships) von der IMO verabschiedet werden soll, der die Verwendung von o.g. Brennstoffen auf Schiffen regelt, die nicht unter den IGC-Code fallen. Allerdings reichen die enthaltenen Regelungen nur von der Bunkerschnittstelle bis zur Maschine, die Bunkerübergabe selbst ist noch nicht geregelt. Das Bunkerschiff ist als Gastanker gemäß IGC-Code klassifiziert.

Im neugebildeten ISO-Komitee TG67 WG10 sollen Vereinbarungen für die Bunkerübergabe gefunden werden, die dann z. B. in Gesetzeswerken von Ländern und Hafenverordnungen gefordert werden könnten. Auch müssen darin Rahmenbedingungen und Vorgaben für die Schnittstellen zwischen Bunker- und Empfängerschiff ähnlich den OCIMF (Oil Companies Intern. Marine Forum)/SIGTTO (Society of Intern. Gas Tanker and Terminal Operators)-Empfehlungen für Öl- ,Gas- und Chemikalientanker festgelegt werden.

Auch bei den Normen bezüglich der Schnittstelle Schiff–Land und für den Bau von Bunkerterminals gibt es Handlungsbedarf. In der ISO 28460 (Anlagen und Ausrüstung für Flüssigerdgas – Schnittstelle zwischen Schiff, Land und Hafenbetrieb) sind lediglich die großen Im- oder Export-terminals erfasst. Hier müssen sinnvolle Anpassungen an andere Größenordnungen erfolgen, die aber bereits im Rahmen verschiedener Studien diskutiert werden.

Der Bau von LNG-Terminals ist in der EN 1473 genormt, welche aber ebenfalls nur große Import- und Ausspeiseterminals erfasst, Satellitenterminals aber ausdrücklich ausschließt. Man kann diese Norm trotzdem in weiten Bereichen heranziehen. Als Rahmen dient in Deutschland das Bundes-Immissionsschutzgesetz, womit derartige Terminals einem öffentlichen Genehmigungsverfahren unterliegen.

In Deutschland oder europaweit gibt es keine einheitlichen Regelungen, nach welchen Kriterien oder Standards die Genehmigung von Bunkervorgängen in Häfen erfolgen soll. Die Hafenbehörden sowie weitere Beteiligte wie etwa die Wasserschutzpolizei und Feuerwehr haben hier großen Einfluss auf die Entstehung der Regeln. Für die Seeschifffahrt bleibt zu wünschen, dass das Resultat der laufenden Entwicklungen so einheitlich wie möglich ausfällt, damit ein Schiff, das z. B. in Hamburg fahren und bunkern darf, dieses auch in Flensburg, Rotterdam, New York, Rio, Tokio etc. nach denselben Kriterien und Verfahren tun kann.

In zahlreichen Ländern, insbesondere im nordeuropäischen Raum, gibt es Studienprojekte mit vielen Beteiligten, die auf eine Verifizierung der Anforderungen und Sicherheitsaspekte sowie letztendlich einer Vereinheitlichung abzielen, wie z. B. Clean North Sea Shipping, Clean Baltic Shipping, Ten-T, Gaspax, Bungas, Helios oder die BMVBS-Studie Hamburger Hafen.

Fazit und Ausblick

LNG ist auf dem Wege, eine von mehreren Lösungen für die umweltfreundliche Bereitstellung von Energie für Schiffsantriebe zu werden. Es gibt eine Reihe von Herausforderungen technischer und wirtschaftlicher Art, die einer schnellen Ausbreitung derzeit noch im Wege stehen. Ein fortschreitender Aufbau der Bunkerinfrastruktur wird den nötigen Impuls geben für eine steigende Zahl von gasbetriebenen Schiffen, zumindest innerhalb der Fahrtgebiete, in denen Emissionen eine zunehmend wichtige Rolle spielen.

Autoren:

Jürgen Harperscheidt, Sales Manager

Udo Woelky, Projektleiter

TGE Marine Gas Engineering

Jürgen Harperscheidt, Udo Woelky