Das Leitrad fand in den 1980er Jahren viel Beachtung. Pannen bei der Schmierung

brachten das Aus. Heute könnte es Bunkerkosten sparen. Eine persönliche Erinnerung an die Erfindung von Otto Grim von Michael vom Baur und Dr.-Ing. Klaus J. Meyne

Nur wenige Ingenieure haben den Erfolg, dass eine Innovation unter ihrem Namen in der Welt bekannt wird. Rudolf Diesel beispielsweise[ds_preview], dessen Namen Millionen von Autofahrern regelmäßig an der Tankstelle begegnet, gelang dies. Auch der Name von Otto Grim (1911–1994) ist in der – zugegeben etwas kleineren – Schifffahrtswelt untrennbar verbunden mit einer seiner Erfindungen: Grim’s Vane Wheel, Grim Wheel oder Grim’sches Leitrad.

Die Idee zu diesem »hydrodynamischen Untersetzungsgetriebe für den Propellerantrieb«, wie manche es bezeichneten, entwickelte er aus theoretischen Überlegungen, motiviert durch frühe Veröffentlichungen über Leitapparate zur Reduzierung von Drall- und damit Wirkungsgradverlusten.

Sie begleitete ihn fast 15 Jahre von ersten Berechnungen, Vorträgen, Versuchen im Modell und an einer Barkasse bis zum ersten regulären Einsatz eines Leitrades, der Nachrüstung auf dem deutschen Forschungsschiff »Gauss« im Jahr 1980. Es war eine lange Zeit der wissenschaftlichen Überzeugungsarbeit sowie der Schaffung und Verfeinerung der Berechnungsverfahren, ohne dass in den 1960er und 70er Jahren ein großes Interesse oder eine schnelle Möglichkeit für die Demonstration der Wirksamkeit der innovativen Idee bestand.

Treibstoff war billig. Und viele Kollegen waren skeptisch, denn numerische Methoden und Computerleistung für anschauliche Simulation gab es damals noch nicht in ausreichendem Maße. Umso bemerkenswerter ist die leise, redliche Hartnäckigkeit, mit der Grim seine Idee weiterverfolgte und mit der er letztlich einige Partner überzeugte, sie in der Schifffahrt umzusetzen.

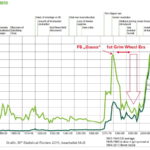

Mit der ingenieurmäßigen Realisierung und späteren kommerziellen Einführung der Innovation Grim’sches Leitrad, vor allem mit den zunehmenden Größen und Gewichten der Leiträder, wuchs bald die Erkenntnis, dass die verblüffend elegante und einfache Idee doch erhebliche Herausforderungen an maschinenbauliche Konstruktion, an Produktions-(guss-)verfahren sowie an die Integration in den Antriebsstrang eines Schiffes bedeutete, der hinsichtlich Ausrichtung und Schwingungsverhalten recht sensibel ist. Da gleichzeitig der Markt aufgrund der Anfang der 1980er Jahre für einige Zeit um das Mehrfache gestiegenen Brennstoffpreise dringend nach Hilfen zur Einsparung von Bunkerkosten verlangte, wurden innerhalb kurzer Zeit viele Leiträder geordert.

Die Möglichkeit für eine umfassende Langzeitbeobachtung der ersten Konstruktionen vor einer breiten Vermarktung bestand de facto nicht. Es ist bekannt, dass dieses »development by doing« mit Hilfe von – aus heutiger Sicht – fast rudimentär zu nennenden Berechnungshilfen trotz sorgfältigster Überlegungen der Hersteller und aller beteiligten Experten (z. B. der Klassifikationsgesellschaften) letztlich nicht ohne eine erhebliche Anzahl teilweise schlagzeilenträchtiger Leitraddefekte und gar Verluste abging. Wir lernten, dass das Leitrad in komplexen Verhältnissen hinter einem rotierenden Propulsor in der Hinterschiffsumströmung arbeitet, über die wir übrigens noch heute, trotz aller Forschung und CFD-Berechnungsverfahren, längst nicht genug wissen.

Später haben sich viele Versagensgründe aufgeklärt – zum Teil haben die Ergebnisse von Rechtsstreitigkeiten um die Verantwortlichkeit und die Kosten für die Verluste Eingang in die höchste Rechtsprechung gefunden und die Konstrukteure eindrucksvoll rehabilitiert. Allerdings erlahmte um 1990 mit dem Rückgang der Bunkerkosten auch das allgemeine Interesse an einer

Weiterentwicklung der Leitradkonstruktion fast wieder auf das alte Niveau.

Auch wenn durch die Verluste zu keinem Zeitpunkt Schiffe und Besatzungen gefährdet waren, hat Grim diese Entwicklung doch tief getroffen und ihm bis zu seinem Tod im Jahr 1994 keine Ruhe gelassen. Eine ungetrübte Freude an der unzweifelhaft nachgewiesenen exzellenten hydrodynamischen Wirkung seiner Leitradidee blieb ihm somit verwehrt.

Wir hatten das Privileg, zusammen mit Professor Grim am Leitrad arbeiten und seine Ideen umsetzen zu können. Die Arbeit mit ihm, aber auch die bitteren Momente der Schadensmeldungen, haben unser weiteres Berufsleben entscheidend mitgeprägt. Wir wollen aus dieser Sicht heute versuchen, eine Chronik der Innovation Grim’sches Leitrad« nachzuzeichnen.

Bereits seit 2005 überstiegen die Brennstoffpreise 300 $/t HFO und lagen damit schon erheblich höher als zu besten Leitradzeiten. Derzeit sind sie mit ca. 700 $/t HFO mehr als viermal so hoch wie damals. Daher ist das Interesse an sogenannten Propulsion Improving Devices (PID) heute wieder groß. Wir sind überzeugt davon, dass eine Propeller/Leitrad-Kombination künftig, konstruiert unter Einbeziehung der schmerzlichen Erfahrungen der Pionierphase, eine hoch interessante Antriebsalternative für viele Schiffstypen sein könnte.

1966–1980: Die langen Jahre bis zur ersten Leitrad-Installation

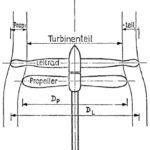

Grim stellte seine Idee parallel mit einer ersten Patentanmeldung 1966 in einem viel beachteten Vortrag auf der Hauptversammlung der Schiffbautechnischen Gesellschaft (STG) vor. Dabei ging er von positiven Berichten über feste Leitapparate aus, die auf das Jahr 1905 zurückgehen. Er beschrieb die Wirkungsweise eines hinter dem Propeller frei drehbar angeordneten Rades mit größerem Durchmesser, mehr Flügeln und niedrigerer Drehzahl als der Propeller, dessen Blätter im inneren Teil als Turbine geformt und durch den Schraubenstrahl angetrieben werden und im äußeren Teil als Propeller zusätzlichen Schub abgeben.

Der Vortrag beschrieb den Rechenweg mit Hilfe der Traglinientheorie zur Auslegung und Optimierung des Leitrades bei gegebenen Randbedingungen sowie umfangreiche Rechenergebnisse, die damals noch quasi mit dem Rechenschieber ermittelt werden mussten. Es gab auch Modellversuche (Freifahrtversuche im kleinen Tank der Hamburgischen Schiffbau-Versuchsanstalt HSVA), die allerdings wegen der zu geringen Reynoldszahl an den zierlichen Flügelschnitten des Leitradmodells quantitativ nur von begrenzter Aussagefähigkeit sein konnten. Die prognostizierten Wirkungsgradverbesserungen gegenüber dem Propeller allein lagen in der Größenordnung um 5 %, was wegen der erwähnten Überzeichnung der Reibungsanteile von Professor Grim für eher konservativ eingeschätzt wurde. Diese Vermutung bestätigte sich bald eindrucksvoll.

Im Jahr 1969 wurde die Tauglichkeit der Innovation erfolgreich durch Versuche auf einer Barkasse der HDW bestätigt. In den Folgejahren wurden dann einige weitere Modellversuche in der HSVA durchgeführt.In der zweiten Georg-Weinblum-Gedächtnis-Vorlesung im Jahr 1979, 13 Jahre nach seinem ersten Vortrag, präsentierte Grim dann weitergehende Überlegungen zur Berechnung sowie jüngste Versuchsergebnisse aus dem großen Kavitationstunnel der HSVA, bei denen die Kavitationsbilder studiert wurden und bei denen sich die durch das Leitrad erzeugten Druckpulse an der Außenhaut als klein erwiesen.

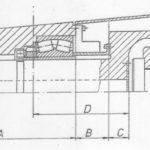

Inzwischen war die »zweite Ölkrise« eingetreten und die Bunkerpreise verdoppelten sich innerhalb weniger Wochen. Auf dem 1979 von der Schlichting-Werft in Travemünde gebauten Forschungsschiff »Gauss« wurde 1980 ein Leitrad mit einem Durchmesser von 3,20 m nachgerüstet, das von der Lübecker Firma Schaffran hergestellt worden war. Das Leitrad saß auf Rollenlagern auf einem Wellenzapfen, der an der Propellernabe angeschraubt wurde. Die Schmierung der Lager erfolgte durch seewasserbeständiges Nassbaggerfett (die Schmierung soll in der weiteren Leitradgeschichte noch eine große Rolle spielen). Damit konnten zum ersten Mal Ergebnisse aus dem realen Schiffsbetrieb gewonnen werden. Die Einsparungen waren ermutigend: Das Leitrad erwies sich als »gutmütiges« Propulsionselement, das den Maschinenbetrieb und die Manövriereigenschaften nicht negativ beeinflusste.

1981–1984: Die kommerzielle Phase beginnt mit fliegendem Start

Nach den positiven Erfahrungen auf der »Gauss« und angesichts der gestiegenen Ölpreise wurde Professor Grim von zwei Seiten auf eine kommerzielle Verwertung der Leitradidee angesprochen: zum einen von Dr. Heinrich Kerlen, dem technischen Vorstand der damals gerade neu entstandenen Harmstorf-Werftengruppe (Flensburg, Travemünde, Büsum, Hamburg), zum anderen von den Ostermann-Metallwerken in Köln-Ehrenfeld, einem damals führenden Propellerhersteller, bei dem Klaus J. Meyne das Potenzial der Innovation erkannte.

Die Harmstorf-Gruppe, zu der auch eine Reederei gehörte, meldete für Grim ein weiteres Patent an und rüstete ihr 78 m langes Kühlschiff »Grootsand« im April 1983 mit einem neunflügeligen Leitrad von Ostermann (D = 3,20 m) nach. Die Probefahrten vor und nach Montage des Leitrades mussten im Tidenrevier vor Büsum stattfinden, daher wurde eine Messcrew der HSVA mit ihrem speziellen Log zur Ermittlung der Geschwindigkeit durchs Wasser engagiert, um alle Strömungseinflüsse für den Vergleich zu eliminieren. Nach der Rückkehr von der zweiten Testfahrt waren wir von der Leistung des Leitrades überzeugt, obschon die schlanke »Grootsand« mit ihrem relativ schwach belasteten Propeller wahrlich keine vielversprechende Kandidatin für eine Leitradanwendung war.

In den folgenden Monaten explodierte die Nachfrage. Harmstorf und Ostermann einigten sich über die Bildung einer Arbeitsgemeinschaft zur Vermarktung des Leitrades, die später, auf der Basis des angemeldeten europäischen Patentes, Lizenzverträge mit den Herstellern Schaffran, Lips, Stone Manganese und Kobe Steel abschloss. Diese »Lizenzfamilie« wurde von Harmstorf betreut, mit den notwendigen Informationen versorgt und gesteuert. Ostermann konstruierte die Lagerungen und entwickelte Lösungen für den herausfordernden Guss der recht filigranen Flügel. Grim lieferte nach wie vor die grundlegenden hydrodynamischen Berechnungen, seit 1983 nun allerdings nicht mehr mittels eines besseren Texas-Instruments-Taschenrechners, sondern mit einem brandneuen IBM-PC mit damals »gewaltigen« 256 kB Hauptspeicher.

Im Dezember 1983 rüstete Harmstorf erstmals ein Verstellpropellerschiff mit dem Leitrad aus (D = 4,30 m, z = 9), und zwar den 377-TEU-Neubau »Ostesun« (6.000 dwt) der Büsumer Werft. Im Rahmen eines BMFT-Forschungsvorhabens wurden daraufhin umfangreiche Messfahrten mit hervorragenden Ergebnissen für alle Propellersteigungen durchgeführt, die auch bestätigten, dass die Manövriereigenschaften nicht negativ beeinflusst wurden.

Fast parallel im Dezember 1983 ging der 75.000-dwt-OBO-Neubau »Pharos« des Bremer Vulkan für die Reederei Laeisz in Fahrt, der ein Leitrad mit 7,50 m Durchmesser und neun Flügeln bekam. Mit einem Leitradgewicht von über 16 t, im Vergleich zu den bisherigen 1- bis 3-t-Rädern, war das der Einstieg in eine neue Liga, die neue Anforderungen an die Konstruktion und Integration in den Wellenstrang stellte. Für die Ausrichtung der Wellenlager musste eine Lösung gefunden werden, die auch für die durch das »angehängte« Leitrad veränderte Biegelinie funktionierte – das war wichtig vor allem für die geplanten Nachrüstungen an größeren Schiffen.

Diese Herausforderung wurde erfolgreich gemeistert, wie auch später für noch größere Leitradgewichte. Der Bremer Vulkan, hier insbesondere die Ingenieure Alfred Nolte und Helmut Sendner, engagierte sich sehr in der Untersuchung der Leitradintegration, auch im Rahmen eines BMFT-Vorhabens zu Messungen an der Großausführung.

Ebenfalls im Dezember 1983 wurde bei HDW der 25.000-dwt-Containerschiffneubau »Norasia Rebecca« (1.300 TEU) der Reederei Wesch noch nachträglich mit einem Leitrad (6,70 m, neun Flügel) ausgerüstet, wie später auch weitere acht Schwesterschiffe. Insgesamt gingen von Dezember 1983 bis Juni 1984 zehn Leiträder in Betrieb, bis Jahresende 1984 weitere acht, für insgesamt sechs verschiedene Schiffsdesigns vom Bremer Vulkan, HDW, Sietas, den Harmstorf-Werften und der Neptun Werft in Rostock. Unter den überzeugten Reedern waren bekannte Namen wie Laeisz, Ahrenkiel, Wesch, Döhle, Heyo Janssen, Tamke, Ritscher, Leonhardt & Blumberg sowie Columbia Shipmanagement. Die HANSA dokumentierte in ihrer Ausgabe 8/1984 diese rasante Entwicklung und die positiven Resultate.

Die kurze Zeitspanne, in der die ersten 20 Leiträder geliefert wurden (fast alle von Ostermann, eines von Schaffran), lässt Kenner den enormen Zeitdruck erahnen, unter dem die Konstrukteure ebenso wie die Geschäftsführer der beteiligten Hersteller im Jahr 1983 standen, als der Markt unter dem Eindruck der hohen Bunkerpreise und der erfreulichen Berichte über die ersten Probefahrten förmlich nach Leiträdern zu »schreien« begann.

Es gab praktisch keine Möglichkeit, die Konstruktionen einige Monate im Betrieb zu beobachten und vor der größeren Verbreitung evolutionär zu entwickeln. Die Lagerhersteller hielten die Anwendung eher für eine exotische Nische und belegten ihre Prüfstände lieber mit Projekten, die größere Stückzahlen versprachen. Umfangreiche Messfahrten wurden, wie beschrieben, erst ab 1984 im Rahmen von BMFT-Vorhaben durchgeführt, z. B. vom Bremer Vulkan und dem Germanischen Lloyd. Inzwischen wurden pragmatische Lösungen für die Lagerung, die zwar mit vielen Experten sorgfältig diskutiert, aber bisher nur in kleinerem Maßstab bewährt waren (de facto nur auf der »Gauss«), hochskaliert und in größerer Stückzahl realisiert. Das Risiko schien allen Beteiligten jedoch vertretbar. Das bis dahin größte Leitrad mit einem Durchmesser von 9,70 m und einem Gewicht von 36 t wurde von Ostermann gefertigt und unter Bureau-Veritas-Klasse auf dem Bulker »Skrim« der norwegischen Reederei Einar Lange bei Hyundai in Ulsan nachgerüstet.

Im November 1984 kam dann die Schreckensmeldung, mit der niemand gerechnet hatte: Die »Pharos« hatte während einer Fahrt im Mittelmeer ihr Leitrad verloren. In der Zeit bis Juni 1986 gingen auch die Leiträder von »Norasia Karsten« (HDW) und »Skrim« verloren. Die ersten Verluste waren offenbar auf ein Lösen der Standardschraubverbindungen an Elementen der Simplex-Abdichtung der Leitradlagerung zurückzuführen, infolge dessen größere Mengen Seewasser in die Lagerung eindrangen und die Schmierung unterbrachen. Darauf wurde später mit diversen konstruktiven Maßnahmen reagiert, beispielsweise der Ausführung als Dehnschrauben und Klebesicherung der Schrauben.

Lagerung: Rollenlager unter Wasser oder Schmierung im Seewasser

Die Lagerung der ersten Leiträder wurde von der auf der »Gauss« bewährten Konstruktion abgeleitet, die auf einem Pendelrollenlager als Schublager und einem kleineren Zylinderrollenlager als Loslager basierte. In den Diskussionen mit den Lagerherstellern waren diese überzeugt, dass es sich hier um einen relativ einfachen Fall handele, da die Lager im Verhältnis zu den erwarteten Lasten stark dimensioniert seien, eine Überhitzung durch die »Seewasserkühlung« ausgeschlossen werden könne und das Leitrad durch den Leichtlauf selbst an der Pier immer in leichter Bewegung sei, sodass keine Setzungen zu befürchten seien. Spätere Lager für die größeren und erheblich schwereren Leiträder wurden mit zwei Pendelrollenlagern konstruiert.

Für die Schmierung war auf der »Gauss« ein Nassbaggerfett verwendet worden, das auch die geringen Mengen an Seewasser verarbeiten konnte, die durch die Simplex-Dichtungen eintraten. Ostermann hatte sich zunächst für das Produkt »Shell Avania EP 2« entschieden. Da jedoch während einiger Inspektionen immer wieder eingedrungenes Seewasser und Korrosionsspuren an der Lagerung festgestellt wurden, verkürzte der Germanische Lloyd die Besichtigungszeiten auf zwei Jahre.

Um die Inspektionsintervalle auf die Dauer der vollen Klasseperiode zu bringen, kontaktierte Ostermann andere Fetthersteller und wählte schließlich, nach eingehenden technischen Beratungsgesprächen mit dem Hersteller, das Fett »K.ST.NBU 12K«, das als Spezialfett für die Schifffahrt mit einer Einsatztemperatur von -30 °C bis +150 °C vermarktet wurde.

Wie sich später herausstellte, brachte dieses Fett bei der Leitradlagerung bei Lagertemperaturen unter +35 °C, wie sie durch die gute Kühlung von Bronze im Seewasser eigentlich die Regel sind, nicht die notwendige Schmierwirkung, was innerhalb von kurzer Zeit zur Zerstörung der Lager und in der Folge zum Verlust des Leitrades führte. Fatalerweise war das neue Fett durch Austausch anfangs auch in völlig intakte Lager eingeführt worden, die nun ebenfalls versagten.

Ostermann sah sich bald mit erheblichen Garantie- und Versicherungsansprüchen konfrontiert und versuchte seinerseits den Fetthersteller in Regress zu nehmen. Der daraus resultierende Rechtsstreit wurde erst 1996 in letzter Instanz vor dem Bundesgerichtshof (Urteil No. VI ZR 158/95) zugunsten von Ostermann entschieden, nachdem das Unternehmen aber schon geschlossen worden war. Dieses Urteil ist als Musterfall für die Beratungspflichten technischer Verkäufer nach BGB § 823 in die Rechtsprechung eingegangen.

Allerdings wurden auch Leiträder mit intakter Lagerung derart schwer beschädigt, z. B. durch Kollisionen mit schwerem Treibgut oder im Eis, dass sie demontiert wurden. Insgesamt gingen 20 von 60 Leiträdern verloren oder wurden abgenommen.

Eine gewisse Anzahl von Leiträdern waren Nachrüstungen. Die Platzverhältnisse zwischen Propeller und Ruder waren teilweise beschränkt und ließen nur geringe Lagerabstände zu. Manchmal konnte deswegen auch nur ein geringer Übergangsradius an der Wurzel der Leitradwelle vorgesehen werden. In zwei Fällen ist die Leitradwelle an der Wurzel abgebrochen und das Leitrad ging verloren. An allen späteren Wellen ist der Geometrie des Wurzelbereiches und dessen Oberflächengüte größte Sorgfalt gewidmet worden (teilweise erfolgte Shot Peening).

Obwohl der Raum um die und über der Leitradabdichtung mit einem zweigeteilten Schutzblech nach außen hin abgedeckt war, wurden bei verschiedenen Besichtigungen immer wieder Netz- und Tauwerkreste an der Leitradabdichtung gefunden. Außerdem waren schon bald einsetzende Schädigungen der Schiffsschrauben zu erkennen. Daraufhin wurden alle Schraubenköpfe für den Simplex-Hauptflansch und -Liner versenkt konstruiert. Zusätzlich wurden am Trennungsschlitz zwischen der Propeller- und der Leitradnabe Netzmesser angebracht.

Fortsetzung in der nächsten Ausgabe der HANSA