Die gestiegenen Brennstoffpreise sorgen dafür, dass Werften, Zulieferer und Reeder wieder ernsthaft über eine Stromerzeugung aus Abgaswärme diskutieren. Über die Abwärmenutzung aus Kühlwasser und Abgas berichtet

1. Einführung

Die moderne ganzheitliche Betrachtung im Schiffbau und Schiffsmaschinenbau erfolgt zunehmend unter systemtechnischen Aspekten, um einen nachhaltigen[ds_preview] Schiffsbetrieb mit möglichst geringen Emissionen zu ermöglichen. Einige Reeder entscheiden sich für intelligente Verknüpfungen der Systeme und erzeugen Strom aus Abwärme.

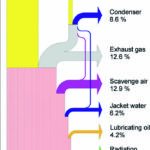

Das Gesamtsystem Schiff stellt ein äußerst komplexes Bauwerk dar. Es besteht aus dem Stahlkörper, den Maschinen, den verbindenden Rohrleitungen sowie den Stromverbindungen zur Energieversorgung, Befehlsübermittlung und Rückmeldung. Es ist ohne Hilfe und sekundäre Energiezufuhr von außen über einen Zeitraum von 30–60 Tagen autark lebensfähig. Der Hauptdieselmotor dient zum Vortrieb und die Hilfsdieselgeneratoren dienen zur elektrischen Energieerzeugung. Dabei wird in der Regel minderwertiges Schweröl als Primärenergie mit einem hohen Wirkungsgrad (40–50 %) in mechanische und elektrische Energie umgewandelt.

Mit Berücksichtigung der Abwärmenutzung [1] erhöht sich der Gesamtwirkungsgrad der Anlage (Koppelung von Kraft und Wärme) je nach Klimazone um weitere 3–4 %. Dabei wird die Kühlwasserwärme des Hochtemperatur-Systems (HT) zur Frischwassererzeugung aus Seewasser genutzt. Mit der Abgaswärme wird Heizdampf erzeugt, der zur Klimatisierung und zur Schwerölaufbereitung dient (Abb. 1, 2).

Bei hohen Brennstoffpreisen erfolgt auch der Einbau von Dampf- und Gasturbinen, die aus der Abgaswärme elektrischen Strom erzeugen [2, 3, 4]. Um 1980 wurden sogar Forschungs- und Entwicklungsprojekte durchgeführt, um auch aus der Abwärme mit niedrigem Temperaturniveau des Kühlwassers (Niedertemperatur-System) durch Einsatz der ORC-Technik (Organic Rankine Cycle) in Dampfturbogeneratoren Strom zu erzeugen. Bei diesem Verfahren werden statt Wasser organische Flüssigkeiten mit einer niedrigen Verdampfungstemperatur als Arbeitsmittel verwendet [5].

2. E-Erzeugung

Die elektrische Energieerzeugung für die Schiffshilfssysteme, die Klimatisierung und Beleuchtung und unter Umständen auch die Versorgung der Kühlcontainer erfolgt mit Hilfsdiesel- und Wellengeneratoren, seltener mit Gas- und Dampfturbogeneratoren [6, 7, 8].

2.1 Hilfsdiesel und Wellengeneratoren

In der Regel werden drei bis vier Hilfsdieselgeneratoren vorgesehen, die Anzahl und Nennleistungen ergeben sich aus der für jedes Schiff erstellten E-Bilanz [7, 8]. Wellengeneratoren werden vom Hauptmotor angetrieben und haben daher im Vergleich zu Dieselgeneratoren einen um etwa 5 % höheren Gesamtwirkungsgrad. Neben der Brennstoff- und Emissionsreduktion ergeben sich zusätzliche Vorteile durch geringere Schmieröl- und Ersatzteilkosten, auch der Personalaufwand zur Wartung ist entsprechend niedriger. Besonders auf Schiffen mit einem Viertakt-Hauptmotor und Verstellpropeller hat sich der Wellengenerator durchgesetzt.

2.2 Gas- und Dampfturbogeneratoren zur Abwärmenutzung

Die elektrische Energieerzeugung aus der Abwärme durch Gas- und Dampfturbogeneratoren ist auf Handelsschiffen mit Motorantrieb selten und fand nur in Zeiten mit hohen Brennstoffpreisen Anwendung. Ab Ende der 1970er Jahre wurden aufgrund der seinerzeit stark gestiegenen Brennstoffpreise große Abgaskessel und Dampfturbogeneratoren propagiert und vereinzelt auch eingesetzt. Das Ziel, den gesamten E-Verbrauch im Seebetrieb abzudecken, führte bei einigen Schiffen zu teuren und aufwändigen Anlagen, die dieses Ziel nur in einem schmalen Toleranzband der Hauptmotorenleistung und der Umgebungsbedingungen erfüllen konnten [2].

Auch wurden wegen verbesserter Turboladerwirkungsgrade ab dieser Zeit Abgasnutzturbinen entwickelt und mit Erfolg zur Stromerzeugung oder auch für den Schiffszusatzantrieb eingesetzt. So sind zwischen 1985 und 1994 allein von ABB 130 dieser Nutzturbinen geliefert worden [3]. Schnell sinkende Schwerölpreise verhinderten die weitere Entwicklung.

Eine zusätzliche elegante Möglichkeit der zukünftigen Abgasnutzung wurde im Hercules-Forschungsprojekt vorgestellt: MAN B&W entwickelte dabei einen TCA-Turbolader mit einer Einheit zur elektrischen Leistungsein- und auskopplung. Damit lassen sich im oberen Leistungsbereich rund 3 % der Wellenleistung des Hauptmotors erzeugen [9].

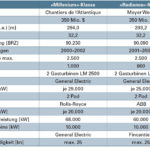

3. »Millenium«- und »Radiance«-Klasse (Gasturbinen)

Um das Jahr 2000 herum wurden aufgrund extrem niedriger Brennstoffpreise erstmals von Gasturbinen und Gondelpropellern (POD) angetriebene Kreuzfahrtschiffe gebaut. Es handelt sich um insgesamt acht Schiffe für zwei Tochtergesellschaften des zweitgrößten Kreuzfahrtunternehmens der Welt, der US-amerikanisch-norwegischen Royal Caribbean Cruises Ltd. Die vier Schiffe der »Millenium«-Klasse wurden bis 2002 von der französischen Werft Chantiers de l’Atlantique an Celebrity Cruises abgeliefert. Weitere vier Schiffe (»Radiance«-Klasse, Abb. 3) entstanden bis 2004 auf der Meyer Werft für Royal Caribbean International (siehe Tabelle 1). Jedes dieser Schiffe erhielt zwei General-Electric-Gasturbinen mit einer Nennleistung von rund 30.000 kW, die über eine »elektrische Welle« auf die zwei POD-Antriebe mit je 20.000 kW Antriebsleistung übertragen werden [10]. Da die großen Abgasmassenströme der Gasturbinen mit hohen Temperaturen zur Verfügung stehen, werden sie in nachgeschalteten Abgaskesseln zur Dampferzeugung genutzt. Der Dampf treibt dann einen Dampfturbogenerator mit rund 10.000 kW Nennleistung an. Die Gasturbinen dieser Schiffe arbeiten nicht mit Schweröl, sondern mit Marine-Dieselöl (MDO) oder Marine-Gasöl (MGO). Dieser Umstand und die niedrigen Teillastwirkungsgrade der Gasturbinen verursachen wegen der gestiegenen Ölpreise extrem hohe Brennstoffkosten. Daher wurden inzwischen schweröltaugliche Dieselgeneratoren nachgerüstet, um den teuren Teillastbetrieb der Gasturbinen im Hafen bzw. auf Reede zu minimieren.

4. Große Containerschiffe (2T-Dieselmotoren)

Die Brennstoffpreise haben einen starken Einfluss auf den Einbau von Systemen zur E-Erzeugung aus dem Abgas mit Abgasnutzturbinen und Dampfturbinen (Abb. 4, Abb. 5). Um 2005 – inzwischen waren die Schwerölpreise kräftig gestiegen – wurde die unter 2.2 beschriebene Entwicklung fortgesetzt. Die »Gudrun Maersk«-Klasse (sechs Schiffe, Abb. 6) und die »Emma Maersk«-Klasse (acht Schiffe) von Maersk Line wurden mit Abwärmenutzungssystemen zur Stromerzeugung ausgerüstet. Hier wird als Beispiel das System zur Rückgewinnung der Abgaswärme (Waste Heat Recovery / WHR) der »Emma Maersk«-Klasse kurz beschrieben.

4.1 WHR-System der »Emma Maersk«-Klasse

Der Hauptantrieb der acht 15.000-TEU-Containerschiffe erfolgt durch je einen aufgeladenen Zweitakt-Kreuzkopf-Dieselmotor vom Typ Wärtsilä 14RT-Flex96c mit 14 Zylindern. Mit der Nennleistung von rund 80.000 kW erreichen diese Schiffe eine Nenngeschwindigkeit von 27 kn. Mit dem spezifischen Brennstoffverbrauch von 0,172 kg/kWh ergibt sich unter Nennbedingungen ein Tagesverbrauch von 336 t Schweröl.

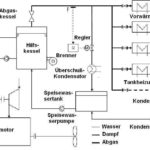

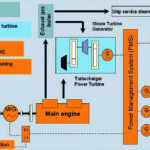

Zur indirekten Abgasnutzung dient ein großer Zweidruck-Abgaskessel, der aus Vorwärmer, Verdampfer und Überhitzer besteht. Die Abgase des Hauptmotors strömen durch die Abgasturbolader, und bei geöffneter Bypassklappe wird ein Teilstrom durch die Abgasnutzturbine und anschließend durch den Abgaskessel geleitet. Im Abgaskessel wird etwa ein Drittel der im Abgas enthaltenen Wärmeleistung an das Speisewasser bzw. den Dampf übertragen. Der überhitzte Dampf strömt durch die Dampfturbine und schlägt sich anschließend im Kondensator nieder. Die mechanische Leistung der Dampfturbine wird über ein Getriebe auf den gemeinsamen Generator übertragen. Auf diesen Turbogenerator wirkt auch die Leistung der Abgasnutzturbine, die direkt vom Abgas des Hauptdiesels versorgt wird (Abb. 7, Abb. 8). Zusätzliche Bestandteile der Anlage zur Abgaswärmerückgewinnung sind also der Abgaskessel, die Abgasnutzturbine, die Dampfturbine sowie die Untersetzungsgetriebe, der Turbogenerator mit einer Nennleistung von 8.500 kW und der Kondensator.

Der Antriebsdieselmotor kann von zwei im Wellenstrang angeordneten elektrischen Wellenmotoren zu je 9.000 kW entlastet werden. Die Wellenmotoren können von den Hilfsdieselgeneratoren oder von dem Turbogenerator mit Strom versorgt werden. Die Lastverteilung der E-Leistung, das Starten und Stoppen der Dieselgeneratoren, das Öffnen und Schließen der Abgasklappen bzw. die Steuerung und Integration der einzelnen Generatoren und Wellenmotoren in das Gesamtsystem erfolgen über ein Energiemanagementsystem. Ein kleinerer Teil des Sattdampfes dient verschiedenen Vorwärmzwecken, neben der Klimatisierung- und Warmwasserversorgung besonders zur Schwerölvorwärmung und Schwerölaufbereitung. Je nach Klimazone öffnet die Abgasklappe für die Nutzturbine bei 40–50 % der Hauptmotorleistung.

Diese weitgehend automatisierte Anlage stellt hohe Anforderungen an das Maschinenpersonal, da neben den zusätzlichen Turbomaschinen ein großer Abgaskessel mit dem entsprechenden Dampfsystem zu betreuen ist. Detaillierte technische Daten dieser oder ähnlicher Anlagen wurden ausführlich in [11, 12] beschrieben. Die Schiffsingenieure haben bei der Dampfanlage besonders auf die Wasser/Dampfqualität zu achten, da bei ungenügender Speisewasseraufbereitung Korrosionsschäden im Rohrsystem und ein Leistungsabfall der Dampfturbine zu erwarten ist. Auf der Rauchgasseite des Abgaskessels ist eine regelmäßige Reinigung notwendig, um einen guten Wärmeübergang zu gewährleisten. Die Reinigung erfolgt in der Regel durch Rußblasen mit Dampf und zusätzlich mit Frischwasser und Ladeluft. In [5] wird eine Kugelreinigungsanlage empfohlen.

5. »Triple E«-Klasse für Maersk Line

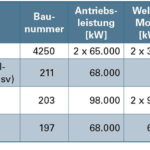

Ab Ende 2013 soll diese Serie von insgesamt 20 Containerschiffen von der Werft Daewoo Shipbuilding & Marine Engineering (DSME) abgeliefert werden, die mit 18.000 TEU die weltweit größten sein werden [11]. Sie sind mit den Baunummern 4250-59 und 4262-71 geplant und werden als Zwei-Wellen-Schiffe gebaut. Die Festpropeller werden von Zweitakt-Kreuzkopf-Dieselmotoren von MAN B&W mit jeweils rund 65.000 kW angetrieben. Wie auch bei den vorhergehenden Maersk-Schiffsserien wird eine nachhaltige Abwärmenutzung zur Stromeinspeisung in das Mittelspannungs-Bordnetz durchgeführt. Der von der Abgasnutzturbine und der Dampfturbine angetriebene Turbogenerator wird für eine Nennleistung von 6.000 kW ausgelegt. Direkt in jede Propellerwelle ist ein langsam laufender (ohne Getriebe) kombinierter Wellenmotor (Power Take In / PTI) integriert, der auch als Wellengenerator (Power Take Off / PTO) geschaltet werden kann (Abb. 9). Pro Welle können damit rund 3.000 kW Nennleistung eingespeist werden. Mit der Wellengenerator-Funktion können andererseits rund 3.000 kW ausgekoppelt werden. Das erscheint auf dem ersten Blick widersinnig, auf den zweiten Blick wird jedoch deutlich, dass hiermit die Flexibilität der Schiffe erhöht wird. Beim »Slow Steaming«-Betrieb kann die Bordnetzversorgung der E-Verbraucher einschließlich der Kühlcontainer durch den oder die niedrig belasteten Hauptdieselmotor/en übernommen werden. Mit der Lieferung der kombinierten Wellenmotoren/Wellengeneratoren, der Transformatoren und des Power-Management- Systems wurde die Firma Siemens beauftragt, die auch an den zuvor beschriebenen WHR-Anlagen für Maersk federführend beteiligt war.

Der Schiffsleitung werden mit einer als Ecomain bezeichneten Datenerfassungs- und Kommunikationsplattform technische Informationen zum Schiffsbetrieb und

Unterstützung zum umweltverträglichen Schiffsbetrieb gegeben. Anhand der gesammelten und intelligent aufbereiteten Daten der technischen Anlagen und Systeme erhält das Bordpersonal damit Entscheidungshilfen in Form von vergleichenden Diagrammen, um z. B. die optimale Abwärmenutzung, Verbesserungen der Propulsionsanlage sowie eine Trimmoptimierung durchzuführen. Damit werden auch beim Energieverbrauch Einsparungspotenziale aufgezeigt, um das Schiff nachhaltig und kostenbewusst zu betreiben.

6. Zusammenfassung und Ausblick

Die Stromerzeugung durch Abgasnutzung liefert einen wichtigen Beitrag zur Emissionsreduzierung und Betriebskostensenkung (Abb. 10). Es wurden verschiedene Methoden zur Abgasnutzung am Beispiel von Kreuzfahrtschiffen und in Fahrt befindlichen Containerschiffen von Maersk beschrieben. Ein kurzer Ausblick auf die ab 2013 in Fahrt kommenden, mit 18.000 TEU größten Containerschiffe hat zeigt, dass diese Technologie auch hier eingesetzt wird. Derzeit werden die letzten Frachter einer Serie von neun 13.000-TEU-Containerschiffen von Samsung Heavy Industries (SHI) Geoje für die United Arab Shipping Company (UASC) abgeliefert. Sie erhalten eine den Maersk-Schiffen vergleichbare Anlage zur Stromerzeugung aus Abgaswärme und einem kombinierten Wellengenerator/Motor mit 4.000 kW.

Weiter steigende Ölpreise und die zukünftig geplante Anwendung des Energie-Effizienz-Betriebs-Indikators (EEOI) zur Aussage über den CO2-Ausstoß pro transportierter Ladungseinheit werden dafür sorgen, dass solche Anlagen immer häufiger zur Anwendung kommen werden.

Karl-Heinz Hochhaus