In der Themsemündung vor London entsteht zurzeit der größte Offshore-Windpark der Welt mit 175 Windkraftanlagen und einer Gesamtkapazität von 630 MW.

In der Phase 1 beim Bau des Windparks »London Array« werden zunächst 175 Windkraftanlagen vom Typ Siemens SWT-3.6-120 mit[ds_preview] einer Kapazität von 3,6 MW aufgestellt. Weiter umfasst die Phase 1 die Errichtung von zwei Offshore- und einem Onshore-Umspannwerk sowie die Verlegung der Innerparkverkabelung und der Exportkabel. Die Gesamtkosten belaufen sich auf etwa 2,2 Mrd. €.

In der Bauphase 2 ist eine Erweiterung des Windparks um 370 MW auf insgesamt 1.000 MW geplant. Der Baufortschritt kann im Internet (www.londonarray.com/news-developments/construction-updates) ständig verfolgt werden. Dieser Artikel beschäftigt sich im Folgenden mit der Planung und der Herstellung der Gründungsstrukturen.

Projektbeteiligte

Der Windpark wird gebaut vom Konsortium London Array Ltd, bestehend aus den drei Firmen Dong Energy, E.on und Masdar. Herstellung, Transport und Errichtung der Gründungsstrukturen erfolgen durch eine Arbeitsgemeinschaft aus der dänischen Baufirma Aarsleff und der deutschen Baufirma Bilfinger Berger (Aarsleff-Bilfinger Berger Joint Venture, kurz: ABJV). Die Windkraftanlagen werden von Siemens selbst installiert.

Die dänisch-deutsche Zusammenarbeit setzt sich auch bis in die Ausführungsplanung der Gründungsstrukturen fort, welche gemeinsam von COWI in Kopenhagen und der IMS Ingenieurgesellschaft in Hamburg als Planer für ABJV durchgeführt wurde (COWI-IMS Joint Venture London Array, kurz: CIJV).

Umgebungsbedingungen

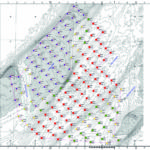

Einen Überblick des Baugebiets in der Themsemündung gibt Abb. 2. Es liegt etwa 20 km südöstlich von Southend-on-Sea. Die Wassertiefe beträgt 0 bis etwa 25 m bezogen auf LAT (Lowest Astronomical Tide). Die grauen Bereiche in der Abbildung stellen die flacheren Abschnitte dar. Es ist zu erkennen, dass sich das Gebiet im Wesentlichen in drei Bereiche teilt: die Sandbänke Long Sand und Kentish Knock sowie die Rinne Knock Deep. Die Farben zeigen den jeweils verwendeten Typ des Übergangsstücks (Transition Piece = TP) an, die sich hauptsächlich in ihrer Länge bzw. in der Lage der Verbindung zwischen TP und Gründungspfahl unterscheiden.

Der Aufbau des Baugrundes korrespondiert mit dieser Topographie. So bestehen die beiden Sandbänke aus einer Abfolge von unterschiedlich dicht gelagerten Sanden, teilweise mit tonigen und schluffigen Einlagerungen. Diese liegen in unterschiedlicher Stärke auf einer mächtigen Schicht aus steifem, überkonsolidiertem Ton (»London Clay«). Diese Schicht steht in einer Tiefe von etwa 20 bis 30 m LAT an. Im Bereich der Rinne ist die Sandschicht auf dem London Clay nur wenige Meter stark.

Teilweise ist mit einer starken Veränderung der Höhenlage des Meeresbodens infolge von Erosion oder Ablagerungen zu rechnen. So wurde im Bereich der Unterwasserböschungen die Veränderung des Meeresbodens auf bis zu +9 m bzw. +14 m prognostiziert. Die größte vorhergesagte Band-

breite an einer Windkraftanlage beträgt ca. 17 m. Weiter kann es infolge der unterschiedlichen Wassertiefen an vielen Lokationen häufig zu brechenden Wellen kommen, die insbesondere für die Installation eine Herausforderung darstellen.

Gründungsstrukturen

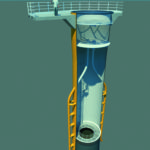

Als Gründungsstruktur kommt eine Monopile-Gründung zum Einsatz. Die Monopile-Verbindung besteht aus dem Gründungspfahl, wobei für die flachen bis mitteltiefen Bereiche ein Außendurchmesser von 4,7 m und für die tiefen Bereiche ein Außendurchmesser von 5,7 m verwendet wird. Auf die Gründungspfähle wird ein Übergangsstück gesetzt, welches über ei-

ne Grout-Verbindung fest mit dem Gründungspfahl vergossen wird (Abb. 3).

Infolge der unterschiedlichen Wassertiefen kommen unterschiedlich lange TP-Typen zum Einsatz, um die Länge und das Gewicht der Gründungspfähle zu begrenzen. An den tiefen Standorten werden überdies Käfigkonstruktionen verwendet, um das außenliegende J-Tube bis in die Nähe des Meeresbodens zu verlängern und um die Opferanoden möglichst tief am Monopile zu positionieren. Die Käfige werden auf den oberen, konischen Teil der Gründungspfähle gesetzt und stellen im Prinzip eine Verlängerung des TP dar.

Die externe Arbeitsplattform ist als Betonplattform ausgeführt. Dies hat den Vorteil, dass zum einen die Produktionskosten niedrig und zum anderen keine zusätzlichen Konstruktionsteile erforderlich sind, um eine zu große Belastung durch das Hochlaufen von gebrochenen Wellen am TP und dem dadurch verursachten Wellenschlag auf die Gitterroste von Stahlplattformen zu verhindern.

Wegen der erwarteten Änderungen des Meeresbodens durch großflächige Umlagerungsprozesse wird generell auf einen Kolkschutz verzichtet. Folglich war neben diesem Effekt auch der lokale Kolk um die Gründungspfähle in der Bemessung von diesen zu berücksichtigen.

Datenbasis und Ablaufschema

Eine besondere Herausforderung stellte neben den Umgebungsbedingungen die große Anzahl von Gründungsstrukturen dar, die in kurzer Zeit zu berechnen und zu dimensionieren waren. Der sehr enge Zeitplan erforderte ein großes Ingenieurteam, welches auf die Büros von CIJV in Kopenhagen, Hamburg und Aarhus aufgeteilt war. Um trotz der örtlichen Entfernungen auf derselben Datenbasis arbeiten zu können und um zu konsistenten Ergebnissen zu kommen, war neben einer guten Kommunikationskultur auch eine konsistente Datenbasis erforderlich. Die nötige Konsistenz wurde mithilfe einer zentralen MySQL-Datenbank sichergestellt, auf welche die Teammitglieder von ihrem jeweiligen PC aus Zugriff hatten. Darüber hinaus kamen für größere Datenmengen ein FTP-Server und für die Dokumentenablage eine Webportallösung zum Einsatz.

Für den geordneten Ablauf der individuellen Berechnung und Dimensionierung für jede Windkraftanlage wurde ein Ablaufschema mit wohl definierten Übergabepunkten und Zuständen entwickelt. Ferner entstanden für Routinearbeiten Skripte, um bestimmte Aufgaben automatisiert ablaufen zu lassen, wie z. B. die Erstellung von p-y-Kurven für die Berechnung der Bemessungsschnittgrößen im Pfahl.

Grout-Verbindung

Während der Planungsphase für London Array gab es neue Erkenntnisse über das Verhalten von Grout-Verbindungen von Monopile-Gründungen. Die Wechselbelastung infolge von Wind und Wellen führt bei zahlreichen vorhandenen Monopile-Gründungen zu einem Verlust der Verklebung zwischen Grout und Stahloberflächen, wodurch sich die TPs nach unten bis auf die eigentlich nur temporär während der Installation erforderlichen Stopper bewegen. Die Stopper sind nicht für eine Dauerbelastung ausgelegt, sodass zusätzliche Maßnahmen erforderlich wurden.

Infolge dieser neuen Erkenntnisse ist eine konische Grout-Verbindung entworfen worden, die nicht auf eine Verklebung oder Verzahnung zwischen Stahloberflächen und Grout angewiesen ist, sondern allein durch die geometrische Form eine Bewegung des TP nach unten verhindert. Weiterhin wurden die Grout-Dichtung und die untere Grout-Kante verstärkt, um einem möglichen Verlust von Grout-Material entgegenzuwirken.

Zusätzlich wird das Verhalten der Grout-Verbindung überwacht, sodass ein nicht-erwartetes Verhalten festgestellt und nach weiteren Untersuchungen, falls erforderlich, die Ursache abgestellt werden kann.

Herstellung, Transport und Installation

Auch die Fabrikation der Gründungskomponenten erfolgt durch eine dänisch-deutsche Zusammenarbeit. Produziert werden die Gründungspfähle im Rostocker EEW-Werk (Abb. 4.). Die Übergangsstücke werden bei Bladt in Aalborg gefertigt.

In Aalborg werden auch die Transporte der Gründungskomponenten zusammengestellt, wobei jeweils sechs Gründungen auf eine Barge verladen und diese dann über die Nordsee in die entsprechenden Installationshäfen nach England gezogen werden (Abb. 5). Hier werden die Gründungskomponenten auf die Installationsschiffe verladen. Die Gründungspfähle werden liegend und die TPs werden stehend transportiert.

Als Installationsschiffe kommen verschiedene Jackup-Schiffe entsprechend ihrem Tiefgang zum Einsatz. Auf den Installationsschiffen werden die Gründungspfähle aufgerichtet, auf den Meeresboden gesetzt und eingerammt (Abb. 6).

Autor:

Dr. Martin Kelmehem. Projektleiter IMS Ingenieurgesellschaft

Dr. Martin Kelmehem