Für die Minderung von Schwefeldioxid und Feinstaub bietet sich ein Verfahren an,

das sich in Industrieanlagen bewährt. Es kann mit Modifikationen auch für Seeschiffe verwendet werden. Karl Reither und Mischa Theis stellen ihre Lösung vor

Emissionen aus Schiffsdieselmotoren, die mit Schweröl betrieben werden, sind schädlich für die Umwelt im Allgemeinen und für die Anwohner von[ds_preview] Küstenregionen im Besonderen. Schwefelfreier Kraftstoff kann aber nicht in allen Motoren eingesetzt werden und ist gegenüber konventionellem sehr teuer. Eine Alternative wäre es, die schädlichen Emissionen nach ihrer Entstehung, aber vor Eintritt in die Atmosphäre mit einem Waschverfahren zu eliminieren.

Beschreibung des Verfahrens

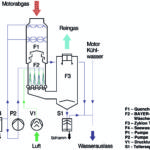

Abb. 1 zeigt das Schema der Abgasreinigungsanlage. Sie besteht aus zwei Stufen, eine zum Abscheiden von SO2 und eine weitere zum Abscheiden von Feinstaub. In der ersten Stufe, einem Sprühturm, wird das Abgas abgekühlt und das SO2 mittels Seewasser unter Bildung von Sulfat abgeschieden. Dieses ist von Natur aus im Seewasser vorhanden und stellt keine Verunreinigung dar.

Die SO2-Abscheidung mittels von Seewasser ist keine neue Technologie. Sie wird seit Jahren in küstennahen Kraftwerken realisiert. Da Seewasser auf einem Schiff unbegrenzt zur Verfügung steht, stellt dies auch eine mögliche Methode für die SO2-Abscheidung aus dem Abgas von Seeschiffen dar. Verschiedene Schiffe sind in der Vergangenheit bereits mit Seewasser-Wäschern ausgerüstet worden.

Die zweite Stufe der Abgasreinigungsanlage ist ein sogenannter Bayer-Reither-Venturiwäscher. Diese Stufe dient zur Partikelabscheidung. Venturiwäscher werden in der chemischen Industrie seit Jahrzehnten zur Partikelabscheidung eingesetzt. Der Bayer-Reither-Venturiwäscher erzielt die Abscheideleistung eines Hochdruck-Venturi bei gegen Null tendierendem Druckverlust. Dies unterscheidet ihn wesentlich von herkömmlichen Venturiwäschern und macht ihn als Anwendung zur Abgasreinigung von Schiffsmotoren interessant, da die Partikel ohne unzulässigen Gegendruck aus dem Abgas abgeschieden werden, das heißt ohne Leistungsverlust des Motors.

Der Bayer-Reither-Venturiwäscher wurde in einer Kooperation der Firmen Bayer Technology Services und Reither Venturiwäscher entwickelt. Die Technologie beruht auf einer Kombination eines Rohrspalt-Venturiwäschers und einer speziellen Wasser-Druckluft-Hybriddüse. Die zur Abscheidung aufzuwendende Energie wird durch die Einspeisung von Druckluft in die einstellbare Venturikehle bereitgestellt und nicht wie in anderen Venturiwäschern üblich durch den gasseitigen Druckverlust über die Kehle. Dadurch erreicht der Bayer-Reither-Venturiwäscher die Abscheideleistung eines Hochdruck-Venturiwäschers bei gegen Null tendierendem Druckverlust. In den patentierten Hybriddüsen wird die Waschflüssigkeit durch Druckluft zerstäubt, wobei eingebaute Resonanzkammern eine Pulsation des Tropfenauswurfs erzielen.

Die Pulsation wird nicht durch externe Armaturen vorgegeben, sondern entsteht durch die beiden Resonanzkammern automatisch. Der große Vorteil dieser Düsentechnik liegt in den immer wiederkehrenden Beschleunigungs- und Verzögerungsvorgängen, die zusätzlich Turbulenzen erzeugen und die Abscheidung entscheidend unterstützen. Die Hybriddüse erzeugt im Wechseltakt einen Sprühkegel mit groben und feinen Tropfen mit Sauterdurchmessern zwischen 50 und 500 m. Zusätzlich verhindern die Pulsationen den Aufbau von Staubablagerungen in Düsennähe. Die mit den abgeschiedenen Partikeln beladene Waschflüssigkeit wird entweder in einem nachgeschalteten Zyklon oder in einem Demister abgeschieden. Bei Zyklontropfenabscheidern werden die Wände vom Eintritt des Gases bis zum oberen Austritt mit Wasser benetzt und haben dadurch den Vorteil, dass sie selbstreinigend sind. In den meisten Fällen dienen sie auch als Behälter für die Waschflüssigkeit. Demister oder Lammellentropfenabscheider verschmutzen leicht am Übergang zu den trockenen Flächen und bedürfen einer laufenden Reinigung mit Sprühdüsen.

Die abgeschiedenen Partikel werden mittels Tellerseparatoren, wie sie auf Schiffen z. B. zur Bilgewasserreinigung verwendet werden, aus dem abfließenden Wasser entfernt. Übrig bleiben geringe Mengen Schlamm, die im Hafen zu entsorgen sind.

Versuche an einem Dieselmotor

Um die generelle Eignung des Verfahrens zu überprüfen, wurden mit einer mobilen Pilotanlage Versuche an einem mit schwefelhaltigem Treibstoff (1,5 % S) betriebenen 50- kW-Dieselmotor durchgeführt. Dabei wurden insbesondere die SO2-Abscheidung mit Seewasser, die Abscheidung der Partikel, der Druckverlust und die Abwasserdaten untersucht. Die Versuche wurden im technischen Zentrum der Firma Ricardo in Shoreham-by-Sea (Großbritannien) durchgeführt.

Bei der verwendeten Pilotanlage handelte es sich um eine mobile Versuchsanlage für 100–150 Nm3/h Abgas, wie sie in der Industrie zum Testen der Staubabscheidung verwendet wird. Sie war daher nicht sonderlich ausgerüstet für die SO2-Abscheidung mit Seewasser. So hatte z. B. der Quench- und Sprühturm nur standardmäßig zwei Düsen. Bei den Versuchen stand nicht die Optimierung der SO2-Abscheidung im Vordergrund, sondern die Feststellung, ob das Bayer-Reither-System generell geeignet ist.

Die Untersuchungen fanden auf einem Motorenprüfstand mit Dynamometer zur Leistungsmessung bei 12 kW Motorleistung statt. Dadurch wurde ein Abgasstrom von ca. 100 Nm3/h mit einer Temperatur von ca. 250 °C generiert, der dem Wäscher zugeführt wurde. Die gasförmigen Emissionen vor und nach dem Wäscher wurden mittels FID (Flammenionisationsdetek-

tor), CLA (Chemilumineszenz) und NDIR (Non-dispersive-Infrarotabsorption) analysiert. Die partikelförmigen Emissionen wurden online mit einem DMS (Differential Mobility Spectrometer) gemessen. Die Messungen erfolgten nach einem Verdünnungstunnel, wie er für Messungen an Motoren vorgeschrieben ist.

Die Versuche zeigten mit zwei Düsen im Versuchswäscher bereits einen Abscheidegrad von 85 % für SO2. Die Abscheideleistung von SO2 im Seewasser ist entscheidend von der eingesetzten Seewassermenge abhängig. Im Versuchswäscher konnte die Abscheideleistung deswegen nicht weiter erhöht werden, da bei einem Wasserdurchsatz von 490 l/h bereits die maximale Aufnahmekapazität erreicht war (0,16 g SO2/kg Seewasser bei einem pH-Wert von 3,8). Um höhere Abscheideleistungen zu erreichen, kann in einer Großanlage der Wasserdurchfluss entsprechend erhöht werden.

Ähnlich positiv ist das Abscheideverhalten für Feinstaub: Die Versuche zeigen – bei einem Differenzdruck von 10 mbar im Venturiwäscher – eine Abscheideleistung von 90 % für Partikel. Eine chemische Analyse des Filterrückstands hat ergeben, dass ca. 97 % der sulfatbasierten und 60 % der kohlenstoffbasierten Partikel abgeschieden werden. Damit bestätigt sich die Eignung des Verfahrens für Dieselmotoren. Der nächste Schritt sollte daher die Installation einer Pilotanlage auf einem Seeschiff sein.

Behandlung der Feststoffe

Neben der Abgasreinigung ist besondere Aufmerksamkeit auf die Abwasserbehandlung zu richten. Die Ableitungsbedingungen der IMO besagen, dass die Trübung im abgeleiteten Waschwasser nicht höher als 25 NTU über dem aufgenommenen Seewasser liegen darf. Da diese Daten nicht rechnerisch ermittelt werden können, waren sie Gegenstand der Untersuchungen mit der Pilotanlage. An der Anlage wurden die Abwasserströme aus Quench/Sprühturm und Venturiwäscher gesondert erfasst und analysiert. Das Abwasser aus Quench/Sprühturm hatte einen Wert von ca. 15 NTU, dies entsprach einer Feststoffkonzentration von ca. 21 mg/l. Somit bedarf dieses Abwasser keiner Klärung. Diese Feststellung deckte sich mit den Erwartungen, weil ein Sprühwäscher nicht in der Lage ist, die feinen Partikel, z. B. Ruß, aus dem Abgas abzuscheiden. Das Abwasser aus dem Venturiwäscher war stark mit Feststoff beladen. Der NTU-Wert betrug ca. 350, was einer Feststoffkonzentration von ca. 157 mg/l entsprach. Da der Abwasserstrom aus der Venturistufe jedoch nur ca. 8 % der Gesamtseewassermenge beträgt, kann die Feststoffabscheidung, z.B. mit einem Separator, aus einem relativ geringen Abwasserstrom erfolgen.

Abscheidung und Druckverlust

Entscheidend für die Partikelabscheidung im Bayer-Reither-Venturiwäscher ist nicht der Druckverlust im Wäscher, sondern der Druck- und Druckluftvolumenstrom in den Bayer-Hybriddüsen. Der Druckverlust der Abgasreinigungsanlage, wie in Abb. 1 dargestellt, beträgt ca. 30 mbar. Damit dürfte der zulässige Gegendruck bei den meisten Schiffsdieselmotoren nicht überschritten werden. Will man den Abscheidegrad für die Partikelabscheidung steigern, muss nicht der Druckverlust im Venturiwäscher erhöht werden, sondern der Anteil an Druckluft, die von einem gesonderten Kompressor erzeugt werden muss. Dadurch ist aber eine hohe Flexibilität gegeben. Auch Lastwechsel der Motoren haben keinen Einfluss auf den Abscheidegrad des Venturiwäschers, weil dieser unabhängig vom Druckverlust ist.

Nachrüstung

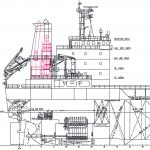

Die Nachrüstung eines Schiffes mit einer Abgasreinigungsanlage ist ein Mittel zur Erfüllung der IMO- und EU-Vorschriften. Zum einen lassen sich nicht alle Motoren mit schwefelfreiem Dieselöl betreiben, zum anderen hat der Betrieb mit Schweröl und Abgasreinigungsanlage bei steigenden Treibstoffpreisen große wirtschaftliche Vorteile. Deshalb kann die Nachrüstung einer Abgasreinigungstechnologie eine interessante Option sein. Entscheidend sind dabei der Platzbedarf, der Druckverlust, das Gewicht und die Bedienungsfreundlichkeit (Abb. 2).

Zusammenfassung

Für die simultane Abscheidung von Schwefeloxiden und Feinstaub aus dem Abgas von Schiffsdieselmotoren, die mit schwefelhaltigen Treibstoff betrieben werden, wurde ein Verfahren vorgestellt, das sich für Industrieanlagen bewährt hat. Es besteht aus einem mit Seewasser betriebenen Sprühturm und einer nachgeschalteten Venturistufe, die bei minimalem Druckverlust arbeitet. Pilotversuche haben die generelle Eignung des Verfahrens für die Reinigung von Motorabgasen bestätigt. Sowohl Feinstaub (Ruß) als auch Sulfat wurden mit hohen Abscheidegraden entfernt. Idealerweise erfolgt der Einbau des Abgaswäschers im Inneren des Schornsteins. Dies ist aber bei der Nachrüstung oft nicht möglich. In diesen Fällen kann die Anlage z. B. neben oder hinter dem Schornstein angeordnet werden. Die Seewasserpumpen und die Waschwasserreinigung können an einer beliebigen Stelle im Rumpf platziert werden.

Autoren:

Karl Reither

Reither Venturiwäscher, Troisdorf

info@reither-venturi.com

Dr. Mischa Theis

Bayer Technology Services, Leverkusen

mischa.theis@bayer.com

Mischa Theis, Karl Reither