Schallemissionen fordern die Errichter von Offshore-Anlagen heraus. Gerd Holbach, Anna Loewe und Sebastian Ritz erläutern die Vorteile und Machbarkeit von Spülverfahren

Bei der Errichtung der Fundamente für Offshore-Windenergieanlagen stellt derzeit die Schallemission ein großes Problem dar. Ein großer Teil der[ds_preview] Fundamente wird in Form von Monopiles durch Einrammen in den Boden installiert. Bei dieser Art der Gründung wird impulsartig Schall in die Umwelt, vor allem das Meer, emittiert. Die Meeresbewohner werden durch die ins Wasser eingebrachte Schallwellenenergie erheblich beeinträchtigt. Für marine Säugetierarten ist der Unterwasserschall lebenswichtig. Sie nutzen ihn zur Kommunikation, zur Orientierung und zum Aufspüren der Beute. Die Schädigungen dieser Tiere reichen von kurzweiliger Verschiebung der Hörschwelle bis hin zur Taubheit.

Bisher hohe Schallpegel

Bei Rammarbeiten zur Gründung von Offshore-Fundamenten für Windkraftanlagen können Spitzenschalldruckpegel im Wasser von bis zu 240 dB in 1 m Abstand und 200 dB in 750 m Abstand auftreten. Das entspricht einem Schalldruckpegel in Luft von circa 180 dB, während die Schmerzgrenze des Menschen in Luft bei etwa 130 dB liegt. Das Bundesamt für Seeschifffahrt und Hydrographie (BSH) schreibt Grenzwerte von 160 dB (Einzelereignisschallpegel) bzw. 190 dB (Spitzenschalldruckpegel) in einem Abstand von 750 m für die Lärmemission bei Rammarbeiten vor.

Doch auch mit dem Einsatz von Schallminderungsmaßnahmen, wie Blasenschleier, Schallschutzmäntel und weiteren Maßnahmen, ist die Einhaltung dieser Werte nicht verlässlich sicherzustellen. Neben den ökologischen spielen zurzeit natürlich die ökonomischen Randbedingungen eine besondere Rolle beim Ausbau der Offshore Windenergie.

Das größte Hemmnis des Ausbaus der erneuerbaren Energien und speziell der Offshore-Windenergie stellen jedoch die Kosten dar. So liegen derzeit die Stromgestehungskosten für Offshore-Windenergie drei- bis fünfmal höher als die für Energie aus fossilen Brennstoffen oder Kernenergie. Daher ist es verständlich, dass zur Umsetzung der von der Bundesregierung beschlossenen Energiewende die Senkung der Kosten eine Schlüsselrolle spielt. So wurde das Thema der Kostensenkung nicht nur auf der 8. Nationalen Maritimen Konferenz als Kernaspekt für die Offshore-Windenergie und somit für die Energiewende identifiziert.

Auch beschäftigte sich bereits eine Studie (Prognos/Finchner) ausschließlich mit dem »Kostensenkungspotenzial der Offshore-Windenergie in Deutschland«. Diese Studie beziffert als zweitgrößten Posten des Kostensenkungspotenzials die Tragstruktur mit über 5,5 % der Gesamtkosten. Die Installationskosten bieten mit bis zu 5 % der Gesamtkosten als viertgrößter Posten ebenfalls ein immenses Potenzial zur Kostenreduktion. Somit machen diese beiden Punkte bereits fast ein Drittel des gesamten Einsparpotenzials aus. Diese Prognose bezieht sich auf die konventionellen und erprobten Fundamenttypen, zeigt jedoch auch auf, dass durch neue Gründungskonzepte weitere Verbesserungen möglich sind. Ein neuer Fundamenttyp soll nun sowohl Schallemissionen als auch Kosten deutlich senken.

Spülverfahren bei Offshore-Fundamenten

Die Grundidee besteht darin, das Fundament nicht in den Meeresboden zu rammen, sondern es durch eine Kombination aus gezieltem Einspülen von Wasser und Absaugen des Wasser-Sediment-Gemisches leise und wirtschaftlich zu installieren.

Für das hier vorgestellte Spülverfahren zur Installation von Offshore-Fundamenten (SIOF) werden die Fundamente aus Stahlbeton entworfen. Dies hat die Vorteile, dass die notwendige Spül- und Saug-Verrohrung direkt integriert werden kann. Außerdem ist dieser Werkstoff auch kostengünstiger als Stahl und es ergeben sich mehr Freiheiten bei der Formgestaltung.

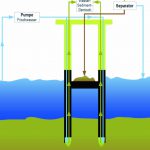

Die Struktur wird so konzipiert, dass sie schwimmend zum Errichtungsort transportiert werden kann. Durch kontrolliertes Ballastieren sinkt das Fundament auf den Meeresboden ab. Anschließend wird es durch Spülen und Absaugen in das Sediment eingebracht. Hierzu wird Meerwasser angesaugt und zu Düsen im Fuß des Fundaments gepumpt. Dort wird das Sediment unterhalb des Fundaments durch den Druck und die Geschwindigkeit des Wassers aufgespült und es entsteht ein pumpfähiges Wasser-Sediment-Gemisch. Über das zweite Rohrleitungssystem wird dieses Gemisch vom Meeresgrund an die Wasseroberfläche gepumpt, wodurch unterhalb des Pfahls ein Hohlraum entsteht, in den das Fundament rutscht. An der Meeresoberfläche wird das Gemisch durch einen Separator wieder in seine Bestandteile getrennt. Das Wasser kann, gegebenenfalls nach weiterer Filterung, wieder ins Meer gegeben oder erneut dem Spülvorgang zugeführt werden. Das unter dem Pfahl abgetragene Sediment soll nach der Separation innerhalb des Pfahls deponiert werden, wodurch aufwendige Genehmigungsverfahren für die Verklappung an anderem Ort umgangen werden. Hierfür befindet sich im Inneren des Fundaments eine horizontale Trennebene. Diese dient einerseits als Lagerstätte für das abgepumpte und separierte Sediment, andererseits soll in dem Raum unterhalb ein Unterdruck erzeugt werden, der analog zu Bucket-Fundamenten die Installation unterstützt.

Das Fundament besitzt am Fuß eine Spülschürze, die verhindern soll, dass das unter Druck austretende Wasser das umgebende Sediment beeinflusst, da dieses zu 90 % zum Tragverhalten des Pfahls beiträgt.

Das Einspülen von Fundamenten zur Installation von Offshore-Windenergieanlagen ist nicht nur ein leises und damit ökologisches Installationsverfahren, sondern die Basis für einen neuen Typ von Offshore-Fundamenten. Das Prinzip des Spülverfahrens wird in Abb. 1 der Einfachheit halber am Beispiel eines Monopiles dargestellt.

Machbarkeitsstudie durch Modellversuche

Am Fachgebiet Entwurf und Betrieb Maritimer Systeme der Technischen Universität Berlin wurden zur Überprüfung des Verfahrens Modellversuche durchgeführt. Mittels der Versuche konnten erste Erkenntnisse bezüglich der Installationsgeschwindigkeit, der Standsicherheit und Schallemission gewonnen werden.

Für die Untersuchung des Verfahrens werden zwei Modelle angefertigt. Bei diesen Modellen handelt es sich um eines im Maßstab 1:10 in Form eines Monopiles (oberes Bild, Abb. 2). Das zweite Modell wird als Teilstück der Wandung in Originalgröße gefertigt. Die runde Wandung wurde aus Fertigungsgründen als Rechteck idealisiert (unteres Bild, Abb. 2). Mittels Schläuchen, Rohren und Pumpen werden Frischwasser eingespült und Wasser-Sediment-Gemisch abgesaugt.

Für die Modellversuche wurden im Tiefwassertank des Fachgebiets die Modelle in verschiedenen Konfigurationen in den wassergesättigten Meeresboden eingespült. Während der Versuche wurden eingespülte und abgesaugte Volumenströme, Tauchtiefen, Porenwasserdrucke und Schalldrucke gemessen und aufgezeichnet. Da es bei wassergesättigten Böden zur Bodenverflüssigung kommen kann, wodurch der Untergrund instabil wird, wurden die Porenwasserdrucke während des Einspülvorgangs an verschiedenen Messstellen neben den Modellen gemessen. So können Aussagen über die Beeinflussung des Sediments und damit des Tragverhaltens des Bodens an den verschiedenen Messstellen getroffen werden.

Da akustische Modellversuche sehr aufwendig und komplex sind, wurden zur Beurteilung der Schallemissionen des neuen Verfahrens vergleichende Untersuchungen mit dem konventionellen Impulsrammverfahren durchgeführt. Während der Versuche wurden hydroakustische Messungen vorgenommen und zusätzlich der emittierte Luftschall gemessen. Die beiden Bilder in Abb. 3 zeigen das Modell, welches ein Teilstück der Originalwandung darstellt, vor und während des Installationsprozesses.

Die Versuchsergebnisse haben nicht nur die Annahmen bestätigt, sondern teilweise sogar die Erwartungen übertroffen. In dem abgepumpten Wasser-Sediment-Gemisch konnte ein Mischungsverhältnis von 70 % zu 30 % (Wasser zu Sand) erreicht werden, wodurch Einspül-/Installations-Geschwindigkeiten von etwa 5,4 m/h erzielt werden konnten. Somit sind in der Großausführung keine längeren Installationszeiten als beim Impulsrammen zu erwarten. Anhand der Messungen der Porenwasserdrucke an verschiedenen Messstellen um das Modell konnte nachgewiesen werden, dass sich dieser nur gering ändert und sogar durch die einspülenden und abpumpenden Volumenströme gezielt beeinflusst werden kann.

Diese Messungen lassen daher darauf schließen, dass während des Installationsprozesses auch durch die angebrachte Spülschürze das umgebende Sediment nur geringfügig beeinflusst und das Tragverhalten nicht beeinträchtigt wird.

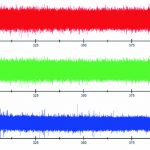

Für die akustischen Untersuchungen wurden zwei Hydrophone und ein Mikrofon um das Modell platziert. Da akustische Modellversuche, wie bereits erwähnt, nicht trivial sind, wurden vergleichende Schallmessungen des Rammverfahrens durchgeführt. Die gemessenen Schalldrucke in der direkten Umgebung waren fast um den Faktor 1.000 größer als beim Spülverfahren. Die Schalldrucke in der direkten Umgebung und etwas entfernt sowie in der Luft werden für beide Verfahren in Abb. 4 dargestellt. Beim Vergleich der Spitzenschalldruckpegel der beiden Verfahren kann festgestellt werden, dass der Schalldruckpegel in der Luft beim Spülverfahren um etwa 20 dB geringer ist als beim Rammen. Noch deutlicher werden die Unterschiede beim Vergleich der Spitzenschalldruckpegel im Wasser der beiden Verfahren. Der Schalldruckpegel, der beim Rammen erzeugt wird, liegt in einiger Entfernung etwa 40 dB und in direkter Umgebung ca. 55 dB über den Spitzenschalldruckpegeln, welche beim Spülverfahren auftreten.

Anhand der Schallversuche konnte eine gravierende Reduktion der Schallemission nachgewiesen werden. Da die Pumpen und Aggregate die Hauptschallquellen sind, besteht hier durch entsprechende Maßnahmen das Potenzial weiterer Lärmreduktion. Somit können die gesetzlich vorgeschriebenen Schallemissionsgrenzwerte eingehalten werden.

Ferner belegen die Untersuchungen, dass sich das Spülverfahren zur Installation von Offshore-Fundamenten auch wirtschaftlich gegen das Impulsrammen behaupten kann. Durch die möglichen Kombinationen verschiedener Fundamenttypen und somit deren Vorteile, ist eine deutliche Kostensenkung sowohl der Investitions- als auch der Installationskosten möglich. So kann auf den Einsatz eines Installationsschiffes durch das Einschwimmen des Fundaments zum Aufstellungsort, ähnlich wie bei Schwerkraftgründungen, verzichtet werden.

Die zur Installation nötige Technik wie Pumpen und Separatoren können etwa mithilfe eines Offshore-Versorgers zum Installationsort gebracht und von dort aus betrieben werden. Dadurch entfielen die Kosten für die Charterung von Spezialschiffen wie Jack-up-Vessels. Wie bei Schwerkraftgründungen könnte Verbundbeton als Werkstoff zum Einsatz kommen. Dieser ist nicht nur günstiger als Stahl, sondern der Hauptgrund für eine größere Entwurfsfreiheit.

Die Eindringtiefe könnte größer als bei Bucket- und geringer als bei Monopile-Fundamenten gewählt werden, wodurch sich die Installationszeit verkürzen bzw. die Standsicherheit verbessern ließe. Innovative und neue Gründungskonzepte haben ein sehr großes Potenzial und die Entwicklung und Forschung auf diesem Gebiet sollte weiter forciert und intensiviert werden.

Autoren:

Prof. Dr.-Ing. Gerd Holbach, Dipl.-Ing. Anna Loewe, Dipl.-Ing. Sebastian Ritz Technische Universität Berlin FG Entwurf und Betrieb Maritimer Systeme

Gerd Holbach, Anna Loewe, Sebastian Ritz