Bei der Erschließung neuer Energiequellen könnte Methanhydrat aus der Tiefsee künftig eine Rolle spielen. Im Rahmen des SUGAR-Forschungsprojekts hat die Meyer Werft ein spezielles Tankschiff entwickelt, das zu Pellets gespresstes Methanhydrat transportieren kann. Die von DNV GL durchgeführte Risikoanalyse

Methanklathrat, auch Methanhydrat, Erdgashydrat oder Methaneis genannt, findet man im Meeresboden in Wassertiefen zwischen 400 und 2.000m Tiefe. Es besteht[ds_preview] aus Methan-(CH4)- und Wassermolekülen und ist brennbar. Methaneis bildet sich bei etwa 2 °C, wenn von Mikroben gebildetes Erdgas in seichten Sedimentschichten auf einsickernde kalte Wassermoleküle trifft. Bei ausreichendem Druck bilden die Wassermoleküle um die sehr kleinen Methanmoleküle herum eine käfigähnliche Struktur.

Die Methanhydratreserven der Welt werden auf 1–5Mio. m3 geschätzt und könnten zukünftig zu einer wichtigen Energiequelle werden. Die Abbaumöglichkeiten sind Gegenstand wissenschaftlicher Untersuchungen. Bisherige Forschungen sehen relativ kleine Fördermengen vor, deren Verflüssigung als unwirtschaftlich angesehen wird. Aus diesem Grund wurde der Transport von Methan in Form von Methanhydrat untersucht.

In einer Studie haben Wissenschaftler die Sicherheitsaspekte des Gashydrattransports per Schiff analysiert. Im Rahmen des von einem deutschen Konsortium von Universitäten und Unternehmen durchgeführten Projekts SUGAR (Submarine Gas Hydrate Resources; s. Infobox S. 38) zur Entwicklung von Technologien zur kommerziellen Erdgasgewinnung aus Methanklathrat entwickelte die Meyer Werft einen Erdgashydrat-Tanker (NGH-Tanker). Das Projekt wurde vom Bundesministerium für Wirtschaft und Technologie (BMWi) und vom Bundesforschungsministerium (BMBF) gefördert. Das für den Transport von Methanhydrat-Pellets konzipierte Tankschiff nutzt den sogenannten Selbsterhaltungseffekt von Methaneis (Natural Gas Hydrate / NGH), das bereits bei ca. -20 °C relativ stabil ist, während Erdgas zum Transport in flüssiger Form (Liqufied Natural Gas / LNG) auf -162°C gekühlt werden muss. Methan ist brennbar und besitzt etwa das 25-fache Treibhauspotenzial von Kohlendioxid.

Im SUGAR-Teilprojekt »Transport« wurden die Risiken des Transports von zu Pellets gepresstem Methanhydrat an Bord eines neu konzipierten Spezialtankers im Vergleich zu LNG-Tankschiffen untersucht. Das vom Projektpartner Meyer Werft entwickelte Konzeptschiff ist 180m lang und hat ein Fassungsvermögen von 20.000m3 Pellets (ca. 1.800t CH4). Die Hauptmaschinen können sowohl mit konventionellem Brennstoff betrieben werden als auch das Boil-Off-Gas der Ladung verwerten.

Für die Risikountersuchung wurden zwei Varianten des Tanksystems entwickelt: Variante 1 besitzt acht horizontal angeordnete zylindrische Tanks zu je 2.500m3 (223t CH4), Variante 2 ist mit 15 vertikal angeordneten zylindrischen Tanks zu je 1.335m3 (119t CH4) bestückt. In beiden Fällen sind die Tanks in vier isolierten, aktiv gekühlten Laderäumen untergebracht und mit einem speziell entwickelten Be- und Entladesystem für die Gashydrat-Pellets verbunden.

Risikoanalyse

Die von der Meyer Werft entwickelten Transportkonzepte sind so neuartig, dass dafür keine Konstruktions- und Bauvorschriften existieren. Daher sollte eine entwurfsbegleitende Risikoanalyse sicherstellen, dass Risiken für die Besatzung und die Umwelt auf ein akzeptables Niveau reduziert werden. Für die Besatzung ergeben sich die potenziellen Gefahren vorrangig aus der Brennbarkeit, für die Umwelt aus dem hohen Treibhauspotenzial der Ladung.

DNV GL wurde im Rahmen des SUGAR-Projektes mit der Beurteilung der Schiffsprojektierung unter Risikoaspekten betraut. Es wurde eine vergleichende Risikoanalyse gewählt; als Referenz diente die aktuelle Gastransporttechnik per Schiff. Die einzelnen Arbeitsschritte der Risikoanalyse sind in Abb. 1 dargestellt. Die Hauptschritte waren die Gefahrenidentifizierung (»HazId«, Schritt 1) und die quantitative Risikoanalyse (Schritt 2). Die Schritte 3 und 4 betreffen die Risikobewertung, die in dem hier geschilderten Projektabschnitt nicht betrachtet wurde.

Gefahrenidentifizierung

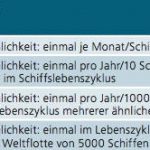

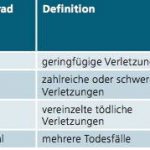

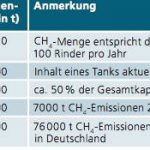

In Schritt 1 erfolgte die Gefahrenidentifizierung nach der bewährten FMECA-Methode (Failure Modes, Effects and Criticality Analysis). Die Gefährdungen wurden in einer Rangliste geordnet, die unter Berücksichtigung von Eintretenswahrscheinlichkeit (Tab. 1) und Konsequenzen (Tab. 2) erstellt wurde. Für die Bewertung der Konsequenzen von Methanfreisetzungen existierten bisher keine Bewertungsrahmen. Daher wurde von DNV GL ein Rahmen entwickelt, der eine Graduierung von Freisetzungen hinsichtlich ihrer Treibhausrelevanz erlaubt. Tabelle 3 enthält CH4-Werte, die über das Fassungsvermögen des analysierten NGH-Tankschiffs hinausgehen, um künftig die Beurteilung größerer Pellet- und LNG-Tanker zu ermöglichen. Die CH4-Emissionsstufen berücksichtigen auch andere von der Gesellschaft akzeptierte Emissionsquellen.

Die Analyse der Fahrt-, Belade- und Entladeszenarien im Rahmen von FMECA-Sitzungen wurde mit Experten der Gebiete Schiffbau, Methanhydrat-Eigenschaften, Schiffsmaschinen, Gastanker-Design und Gas als Schiffskraftstoff durchgeführt. Die höchsten Risiken für die Personensicherheit wurden in der Unfallkategorie »Kollision« ermittelt, während sich die höchsten Umweltrisiken entweder bei Undichtigkeiten infolge von Anlagenstörungen (Sicherheitsventile) oder infolge eines Druckanstiegs bei Beschädigungen der Isolation, der Kühlanlagen oder der Antriebsmaschinen ergaben. Zusätzlich wurden Risikoanalysen vergleichbarer Schiffstypen, d. h. das Formal Safety Assessment (FSA) für LNG-Tanker (FSA, 2007) und für Rohöltanker (FSA, 2008), ausgewertet und für die Entwicklung des Risikomodells berücksichtigt. Ausgehend von diesen Untersuchungen wurden die Unfallkategorien »Kollision« und »Grundberührung« als relevant für die Beurteilung des innovativen NGH-Transportkonzepts erkannt.

Risikomodell

Das Risikomodell für die Unfallkategorien Kollision, Grundberührung und Freisetzung von Methan basiert auf den identifizierten Gefahrenquellen und einer Prüfung vorliegender Risikoanalysen für LNG- und Rohöltanker. Die Abbildungen 2 (Grundberührung) und 3 (Kollision) zeigen die für diese Unfallkategorien entwickelten sogenannten High-Level-Ereignissequenzen. Mögliche Personen- und Umweltschäden, die das quantitative Risikomodell ausweist, werden als Ereignisbaumstruktur dargestellt. Da es sich um ein neues Konzept handelt, existieren keine Erfahrungswerte, die zur Quantifizierung des Risikomodells verwendet werden können. Ersatzweise wurden Daten aus den oben genannten FSAs für LNG- und Rohöltanker herangezogen, sofern sie auf das untersuchte Transportkonzept übertragbar sind.

Grundberührung

Das Szenario einer Grundberührung beruht auf Beladungs- und Seegebietsdaten aus dem Tanker-FSA. Demnach sind 80% der auf Grund laufenden Schiffe beladen. 9% der Unfälle passieren auf offener See, 42% in Küstennähe und 49% bei der Revierfahrt (Häfen, Flüsse, Kanäle). Die Schadenshöhe nimmt mit der Schiffsgeschwindigkeit zu. Laut Tanker-FSAs ereignen sich 83% der Grundberührungen bei laufendem Schiffsantrieb.

Mithilfe des quantitativen Risikomodells wurde für den NGH-Tanker die Wahrscheinlichkeit eines tödlichen Unfalls (Potential Loss of Life / PLL) infolge Grundberührung mit 1,0 × 10-4 pro Schiffsjahr berechnet. Im FSA für LNG-Tanker wurde ein PLL von 2,9 × 10-3 pro Schiffsjahr für die Unfallart bestimmt (also etwa das 30-fache). Aufgrund der besonderen Methanhydrat-Eigenschaften sind tödliche Unfälle durch ein auftretendes Feuer für Methanhydrattanker eher unwahrscheinlich. Der potenzielle Ladungsverlust (Potential Loss of Cargo / PLC) beträgt beim NGH-Tanker 2,6 × 10-2t je Schiffsjahr bei Variante 1 und 2,3 × 10-2 t je Schiffsjahr bei Variante 2. Dieses Ergebnis ist dem FSA-Wert von 4,1t je Schiffsjahr und der Angabe in der Studie Yanagi et al. (2011) von 13,6t je Schiffsjahr deutlich überlegen.

Kollision

In der Unfallkategorie »Kollision« wurden die Häufigkeit von Kollisionsunfällen sowie die Aufteilung in »getroffenes« und »treffendes Schiff«, die Betriebszustände (Seegebiet) und die Ladezustände (beladen oder in Ballast) anhand der IHS-Fairplay-Datenbank sowie der FSAs für LNG- und Rohöltanker ermittelt. Als Kollisionshäufigkeit wurde der Wert 1,6 × 10-3 pro Schiffsjahr angenommen. Die Unterscheidung zwischen treffendem und getroffenem Schiff ist deshalb wichtig, weil sich der Schaden am treffenden Schiff meist im Bugbereich befindet, wo keine Ladung untergebracht ist. Gemäß der Tanker-FSA wurde angenommen, dass der NGH-Tanker in 80% der Fälle das getroffene Schiff ist.

Ein getroffenes Schiff kann überall am Rumpf beschädigt werden. Die Trefferwahrscheinlichkeit für unterschiedliche Stellen am Rumpf und die Eindringtiefe wurden anhand des relevanten Teils des Ölausflussmodells von MARPOL (2010) geschätzt: Bei 46% der Kollisionen wird die Doppelhülle des Tankers durchbrochen, davon bei 64% unter der Wasserlinie. Bei etwa 14 bzw. 21% (Variante 1 bzw. 2) aller Kollisionen mit Durchbrechen der Außenhaut wird ein Ladungstank beschädigt.

Es wurde angenommen, dass das Schiff in 4% aller Kollisionen mit Rumpfpenetration unterhalb der Wasserlinie sowie in 8% der Kollisionen mit Rumpf- und Tankpenetration unterhalb der Wasserlinie sinkt. Für diese Art von Kollision wurde geschätzt, dass sich jeweils die Hälfte der Besatzung in akuter Lebensgefahr befinden würde. Unter »Betriebszustand« wird das Seegebiet verstanden, in dem die Kollision erfolgt. Diese hat Einfluss auf die Verfügbarkeit von Rettungsmannschaften und damit auf die Anzahl der vom Unfall betroffenen Menschen. Aus dem Tanker-FSA wurde folgende Verteilung der »Betriebszustände« entnommen:

– offene See: 26%

– Küstengewässer (< 12 sm Entfernung): 7%

– Revier (Hafen/Fluss/Kanal): 67%

Die Beladungszustandsdaten wurden aus dem FSA für Rohöltanker entnommen. Diesen Statistiken zufolge finden 69% aller Kollisionen in beladenem Zustand statt.

Das Risikomodell diente als Basis für die Berechnung charakteristischer Risikowerte für Personensicherheit in PLL sowie Umweltsicherheit in PLC. Das PLL-Ergebnis für Kollisionen betrug 2 × 10-4 Todesfälle pro Schiffsjahr. Dies entspricht zwei Todesfällen in zehn Jahren in einer Flotte von 1.000 Schiffen. Im Vergleich dazu beträgt der PLL-Wert für LNG-Tanker laut FSA das 20-fache: 4 × 10-3. Der Hauptgrund dieser großen Differenz ist das Verhalten der Ladung im Kollisionsfall. Beim LNG-Tanker besteht bei einer Kollision mit Penetration des Laderaums nicht nur das Risiko, dass das Schiff sinkt, sondern auch die Gefahr eines großflächigen, für die Besatzung lebensgefährlichen Brandes.

Das Methan an Bord eines NGH-Tankers dagegen steht nicht unter Druck, sondern hat eine eisähnliche molekulare Gitterstruktur, die in einem stark endothermen Prozess zerfällt. Deshalb ist ein Brand, wenn es dazu kommt, wahrscheinlich auf den Laderaum begrenzt. Darüber hinaus kann das extrem kalte LNG (-162 °C) Versprödungsschäden am Schiffsrumpf hervorrufen und die Wahrscheinlichkeit struktureller Schäden und damit des Sinkens erhöhen. Die nur -20 °C kalte Ladung eines Methaneistankers stellt keine Gefahr für das Rumpfmaterial dar.

Für beide Varianten des NGH-Tankers wurde im Kollisionsfall ein PLC-Wert von 1,7 × 10-1 t pro Schiffsjahr errechnet. Zum Vergleich: Anhand dem FSA für LNG-Tanker kann ein PLC-Wert von 8,5t je Schiffsjahr abgeschätzt werden, während die Studie von Yanagi auf einen PLC-Wert von 19,7 pro Schiffsjahr kommt.

Die große Diskrepanz zwischen den PLC-Werten ist auf die unterschiedliche Ladungskapazität der untersuchten Schiffe zurückzuführen: Während der Pellet-Tanker etwa 1.800t CH4 transportieren kann, wurde in dem FSA ein mittelgroßer LNG-Tanker mit einer Kapazität von 130.000m3 angenommen, das entspricht 54.400t CH4; der von Yanagi analysierte große Tanker hatte eine Kapazität von 266.000m³ bzw. 113.000t CH4. Dies bedeutet, dass bei der Kollision eines LNG-Tankers deutlich größere Mengen freigesetzt werden.

Freisetzung von Gas

Unter dieser Kategorie wird das Entweichen von Ladung ohne Kollision oder Grundberührung untersucht. Folgende mögliche Störungen wurden bei der Gefahrenidentifizierung erfasst:

– Verbindung zwischen Beladungseinrichtung und Schiff undicht

– defekte Sicherheitsventile

– defekte im internen Ladungsrohrsystem des Schiffs

– undichte Ladungstanks

Einflussfaktoren sind der Ort des Defekts, der die Wahrscheinlichkeit der Leckerkennung (durch Alarme) wesentlich beeinflusst, und die Möglichkeit der Trennung des defekten Anlagenteils vom Rest des Ladungssystems. Die Störungshäufigkeiten wurden von den Experten in den FMECA-Sitzungen geschätzt. Mit dem entwickelten Risikomodell wurde ein PLL-Wert von 7,6 × 10-5 für beide Tankvarianten sowie ein PLC-Wert von 2,7t pro Schiffsjahr für Variante 1 und von 1,5t pro Schiffsjahr für Variante 2 berechnet. Da die meisten Störungen in dieser Kategorie nur einen Tank betreffen, erwies sich Variante 2 aufgrund der kleineren Ladungsmenge pro Tank (119t im Vergleich zu 223t) als vorteilhafter. Für LNG-Tanker liegen in dieser Kategorie keine Referenzwerte vor.

Fazit

Auf den ersten Blick erscheint beim NGH-Tanker das Risiko eines Ladungsverlustes geringer zu sein als beim LNG-Transport. Allerdings kann ein durchschnittlicher LNG-Tanker etwa 50.000t transportieren. Um die gleiche Gasmenge zu befördern, bräuchte man 25 Pellet-Frachter des untersuchten Typs mit je 2.000t CH4 – das gesamte Risiko erhöht sich entsprechend. Andererseits traten bei der Risikobeurteilung des Seetransports von Gashydrat-Pellets keine inakzeptablen Risiken der Technologie zutage. Das Risiko liegt auf dem gleichen Niveau wie das von LNG-Tankern. Unterschiede aufgrund der Schiffsgröße lassen sich durch weitere Optimierung des NGH-Tankerdesigns ausgleichen. Ein Wirtschaftlichkeitsvergleich zwischen Gashydrat und LNG war unterdessen nicht Gegenstand des hier beschriebenen Teilprojekts.

Nina Kähler, Rainer Hamann