Die Verdrängung der Kühlschiffsflotte durch Containerschiffe mit immer mehr Reefer-Anschlüssen hat ökonomische und technische Ursachen. Ein Überblick über die Kälte- und CA-Technik sowie die Entwicklung der Flotte

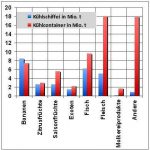

Die globale Handelsflotte verzeichnete im Januar 2014 laut dem Bremer Institut für Seeverkehrswirtschaft und Logistik (ISL) [Mehrere Verfasser: ISL Shipping[ds_preview] Statistics and Market Review, May/June 2014, ISL Bremen] rund 50.000 Schiffe. Im vergangenen Jahr wurden von diesen Schiffen rund 10Mrd.t Ladung transportiert. Auf Kühl- und Kühlcontainerschiffen entfallen davon etwa 1% – fast 100Mio.t Kühlgüter. Etwa 70% dieser empfindlichen Güter werden in Kühlcontainern, der Rest in Kühlräumen transportiert.

Kühlschiffe und Containerfrachter

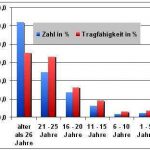

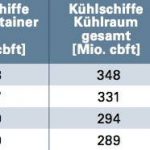

Die Tabelle zeigt, dass die Zahl der Kühlschiffe abnimmt und die Zahl der Kühlcontainerstellplätze auf den Containerschiffen deutlich wächst. In der Handelsflotte befanden sich Anfang Januar 2014 nach Clarkson Research [N. N.: Container Intelligence Monthly; Juli 2014; Clarkson Research Services, London] 865 Kühlschiffe mit 230Mio.cbft und 59.000 Stellplätze für Container. Daraus ergibt sich ein Durchschnitt von 265.000cbft Kühlraum und rund 65 Containerstellplätzen. Abb. 3 zeigt außerdem, dass über 50% der Kühlschiffe mit rund 35% der Tragfähigkeit älter als 26 Jahre sind.

Am Containertransport sind insgesamt rund 5.100 Containerschiffe beteiligt, die meisten davon (4.875) verfügen über Reefer-Anschlüsse [Mehrere Verfasser: ISL Shipping Statistics and Market Review, May/June 2014, ISL Bremen

N. N.: Container Intelligence Monthly; Juli 2014; Clarkson Research Services, London]. Die in Form von Kühlcontainerstellplätzen zur Verfügung stehende Kapazität entspricht etwa dem Raum von 3,6Mio. 20-Fuß-Kühlcontainern (R-TEU). Dem gegenüber steht die Zahl von rund 2,3Mio. R-TEU Kühlcontainern. Diese befinden sich in der Transportkette vom Ladehafen zum Empfänger oder stehen in den Häfen und Depots. Pro Transporteinheit stehen also 1,5 Stellplätze zur Verfügung. Vergleicht man diese Stellplätze mit dem zur Verfügung stehenden Laderaum auf Kühlschiffen, ergibt sich der Faktor 13, um den die Kapazität der Containerschiffe größer ist.

Andererseits ergeben sich pro Kühlcontainerstellplatz jährlich nur rund zwei Transporte, wenn 10t Kühlladung pro R-TEU angenommen werden. Das bedeutet, ein Großteil der Reefer-Stellplätze auf den 4.875 Containerschiffen wird nur selten für Kühlladung genutzt. Ähnlich sieht es auch im Orderbuch aus, in dem 143 Kühlcontainerschiffe mit Stellplätzen für 195.000 R-TEU verzeichnet sind – verglichen mit nur zwei Kühlschiffen.

Das mittlere Abwrackalter der Kühlschiffe liegt zwischen 29 und 32 Jahren und das der Containerschiffe zwischen 23 und 31 Jahren. Bei letzteren mit deutlicher Tendenz, Frachter in jüngerem Alter abzuwracken. Hintergrund könnte das Überangebot von Containerschiffen und gesunkene Neubaupreise sein.

Reedereien und Pools

Die Kühlschiffsflotte wird zu fast 50% von zehn Reedereien bzw. Pools betrieben. Frigoship und Greensea transportieren vorwiegend Tiefkühlladung. Network Shipping, Great White Fleet (GWF), Africa Express Lines (AEL) und Fyffes/Geest sind mit Fruchtgesellschaften verbunden und fahren vorwiegend Bananen. Seatrade, Baltic Reefers sowie Star Reefers bedienen eigene Liniendienste, engagieren sich im Saisongeschäft und sind hauptsächlich im Chartergeschäft aktiv. Die Schiffe von Star Reefers transportieren vorwiegend Früchte.

Die niederländisch-belgische Gesellschaft Seatrade steht seit langer Zeit an der Spitze der Kühlschiffspools und verfügt mit rund 65 Frachtern über rund 15% der globalen Kapazität auf Kühlschiffen. Im Jahr 2000 übernahm Seatrade die in Leer beheimatete Triton Schiffahrts GmbH die 2014 u. a. rund 35 Kühlschiffe bereedert. 2013 wurde mit der chilenischen Pacific Seaways die neue Gesellschaft Global Reefers gegründet. Mit Kühlschiffen und Containerschiffen wurde ein gemeinsamer Liniendienst für Kühlladung aus Chile, Peru und Kolumbien initiiert.

Neubauten bestellt

Seatrades Schwenk zur Containerschifffahrt wird durch die Mitte 2014 erfolgte Bestellung von zwei Kühlcontainerschiffen bei der chinesischen Yangfan-Gruppe in Zhousan sichtbarer. Diese 2.000-TEU-Frachter sollen 2016 abgeliefert werden und rund 1.250 Anschlüsse für Kühlcontainer erhalten: 550 an Deck und rund 700 unter Deck. Damit können bis zu 14.000 Paletten Kühlladung transportiert werden. Die Stellplätze unter Deck sollen zur besseren Wärmeabfuhr der Kühlcontaineraggregate mit einer Wasserkühlung ausgestattet werden.

Diese Art von Containerschiffen, die nur mit Stellplätzen für Kühlcontainer ausgestattet sind, wurden bereits 1983 (»Puritan«) für die Reederei Laeisz und 1989 sowie 1999 für den Fruchtkonzern Dole gebaut. Die Dole-Frachter waren zum Bananentransport mit der CA-Technologie eingerichtet [Somer J. A.: Reefership; 2000 Dole Fresh Fruit International]. Alle Kühlcontainer unter Deck werden mit Wasser gekühlt. Diese Art der Wärmeabfuhr wird auch von Maersk Line angewendet.

Ladungskühlanlagen

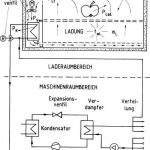

Die typische Ladungskühlanlage auf einem Kühlschiff besteht aus zwei bzw. drei Kreisläufen: dem Kältekreislauf im Maschinenraum und dem Kaltluftkreislauf im Laderaum. Häufig wird ein Solesystem zwischengeschaltet, um Kältemittelverluste zu reduzieren. Im Kältekreislauf wird das Kältemittel verdichtet, in Kondensator mit Seewasser bei 30 bis 40 °C verflüssigt und anschließend im Verdampfer im Druck reduziert. Dabei verdampft das Kältemittel bei niedrigen Temperaturen und entzieht dem Kühlraum die zur Verdampfung benötigte Wärme. Die Verdampfungstemperatur wird über den Druck geregelt und ist abhängig von der Kühlladung [Hochhaus, K.-H.: Kälteanwendung auf Schiffen, in: Lehrbuch der Kältetechnik, Band 2, C. F. Müller, Heidelberg, 1997

Mau, G.: Technisch-ökonomische Lösungen beim Bau von Kühlschiffen mit SZ-Komponenten, in: STG-Jahrbuch Nr. 78, S.265 ff, Springer Verlag Berlin, Heidelberg, New York].

Im Laderaum wird der Kaltluftkreislauf durch mehrere Lüfter aufrechterhalten. Abhängig von der Ladung wird die 30- bis 90-fache Luftumwälzung (Luftwechsel pro Stunde) bezogen auf den leeren Kühlladeraum gefordert. Beim Bananentransport (60- bis 90-facher Luftwechsel) saugen die Lüfter die Luft über der Ladung ab, drücken sie zur Abkühlung auf 12 °C vertikal durch den Verdampfer und anschließend horizontal unter die Ladung. Diese wird vertikal durchströmt, nimmt Fruchtwärme auf und transportiert sie zum Verdampfer. Die Bananen werden häufig mit Umgebungstemperaturen (20 bis 30 °C) geladen, daher wird eine hohe Kälteleistung benötigt, um die Ladung in ein bis zwei Tagen auf die Transporttemperatur von 12 bis 13 °C abzukühlen.

Kühlung verzögert Reifeprozess

Durch die Abkühlung wird der Stoffwechsel der Früchte auf das für die jeweilige Frucht optimale Niveau abgesenkt und der Reifeprozess dadurch stark reduziert. Dabei ist es entscheidend, die für die Früchte kritischen unteren Temperaturen nicht zu unterschreiten, da die Frucht durch zu niedrige Temperaturen geschädigt wird. Außerdem sorgt der ein- bis zweifache Frischluftaustausch dafür, dass bei der Fruchtatmung entstehendes Kohlendioxyd und Ethylen abgeführt werden.

Bei Tiefkühlgütern wie Fleisch oder Fisch sollten die Temperaturen unter -18 °C liegen. Die Tiefkühlladung wird bereits mit dieser Temperatur geladen, daher gibt es keine Runterkühlphase. Der Tiefkühltransport benötigt verglichen mit dem Fruchttransport einen geringeren elektrischen Energieverbrauch, da die Luftumwälzung mit dem 30- bis 40-fachen Luftwechsel arbeitet und keine Frischluft benötigt wird.

Kontrollierte Atmospäre (CA)

Empfindliche Früchte wie Bananen werden häufig unter CA (Controlled Atmosphere) transportiert, um den Stoffwechsel durch einen niedrigen Sauerstoffgehalt (2 bis 4%) noch stärker zu reduzieren [Hochhaus, K.-H.; Glandien, H.: Cool-Reefertechnik mit Zukunft; ISBN 978-3-87743-818-3 2007 Seehafen Verlag Hamburg

Hochhaus, K.-H.; 10 Jahre CA in der Kühlschifffahrt, in: International Fruitworld 4/2002]. Der Luftsauerstoff wird mit Stickstoff, der an Bord durch den Einsatz von semipermeablen Membranen aus Umgebungsluft gewonnen wird, ausgespült. Beim Bananentransport sollte der Sauerstoffgehalt 2 bis 4% und der Kohlendioxydgehalt 3 bis 5% betragen. Diese Werte werden als Sollwert der Regelung vorgegeben und durch die Zufuhr von Frischluft und Stickstoff eingestellt. Das Kohlendioxid entsteht durch den Stoffwechsel der Früchte.

Kühlcontainer und Überwachung

Entscheidend für den Stand der heutigen Kühlschifffahrt waren die großen technischen Entwicklungen bei entsprechenden Containern, die vor rund 50 Jahren entstanden, um die Kühlräume auf den Stückgutfrachtern zu ersetzen [Linde, H.: Zum Transport von Kühlladung in Containern an Bord von Schiffen, in: HANSA 24/1971].

Bei den heute eingesetzten Integral-Kühlcontainern werden zur Kühlung die gleichen Technologien wie auf Kühlschiffen angewendet. Als Verdichter werden die Hubkolbenverdichter zunehmend von Scrollverdichtern verdrängt, die von Firmen wie Carrier, Thermoking, Daikin, Ingersoll Rand, und Danfoss hergestellt bzw. eingebaut werden.

Lüfter und Kälteaggregate sind den Raumgrößen der Container angepasst, dadurch im Vergleich zu den Aggregaten der Kühlschiffe erheblich kleiner und haben daher auch niedrigere Wirkungsgrade. Außerdem sind – bezogen auf das Kühlraumvolumen – in Containern die für die Transmissionsverluste verantwortlichen Wandflächen erheblich größer. Beide Faktoren, schlechtere Wirkungsgrade und höhere Transmissionsverluste, führen bei Kühlcontainern zu höherer Kälteleistung und zu einem spezifisch höheren Stromverbrauch.

Mit der Anwendung von Leistungselektronik, Mikroprozessoren und der weiterentwickelten Sensortechnik wurde die Regelung genauer und der Betrieb der Kühlcontainer zuverlässiger. Wurden anfangs fast ausschließlich in der Temperatur relativ unempfindliche Tiefkühlgüter transportiert, war nun der Schritt zum Fruchttransport ermöglicht. Auch der Personaleinsatz zur Überwachung der Kühlcontainer konnte mit dieser modernen Technik erheblich reduziert werden, da die digitale Datenübertragung durch das Stromversorgungskabel (Power Line Transmission) erfolgt. Diese Technologie wird u. a. durch Emerson (Refcon) und SAM Electronics (RMS 2200, Lyngso) auf Schiffen installiert [Hochhaus, K.-H.: Aktuelle Entwicklungen in der Kühl- und Kühlcontainerschifffahrt, in: Schiff & Hafen 9/2006

Dakir, H.: Zur Datenübertragung bei der Kühlcontainerüberwachung über das Schiffsbordnetz, 2011, Dissertation TUHH M4; Verlag Dr. Hut München; ISBN 978-3-8439-0210-6]. Auf Kühlcontainerschiffen mit rund 130.000 dwt, 9.000TEU und etwa 4.000 R-TEU befinden sich 25 bis 30 Besatzungsmitglieder. Bei rund 20.000 dwt und insgesamt 1.100.000 cbft (Kühlladeraum und Kühlcontainer an Deck) sind es 15 bis 22 Seeleute.

Der im Vergleich zu Kühlschiffen höhere Stromverbrauch der Kühlcontainer wird auf vergleichsweise größeren Containerfrachtern mehr als ausgeglichen durch den geringeren Kraftstoffverbrauch der Antriebsmotoren. Dieser Einfluss wird durch die Größtenentwicklung der Containerflotte noch verstärkt. Auch die Vorteile des geschützten und schnelleren Ladungsumschlages und der flexiblen Anpassung an die Kühlladung führten zu einer immer stärkeren Nutzung der Containerschiffe [Hochhaus, K.-H.: Containerschiffe verdrängen Kühlschiffe, in: HANSA 2/2013].

CA-Technologie für sensible Ware

Die Anwendung der CA-Technologie wird inzwischen von allen Herstellern für Kühlcontainer (Carrier, Thermoking, Daikin, Maersk) angeboten und besonders bei sensiblen Ladungen (Früchte, Blumen) eingesetzt: beispielsweise der CA-Cool Container von Maersk Container Industry (Abb. 8), der den zur Regelung des Sauerstoff- und Kohlendioxidgehaltes benötigten Stickstoff aus der Umgebungsluft erzeugt. Die für die Regelung und Dokumentation notwendigen Sensoren zur Messung des Feuchte-, Sauerstoff- und des Kohlendioxidgehaltes sind selbstkalibrierend ausgeführt.

Cap-San-Klasse mit der größten Kühlraumkapazität

Die Reederei Hamburg Süd erhielt in den Jahren 2013 und 2014 insgesamt sechs Neubauten von Hyundai Heavy Industries in Ulsan. Die 9.600-TEU-Schiffe der Cap-San-Klasse (Abb. 1) haben eine Tragfähigkeit von 125.000 dwt und erreichen mit 85% der Nennleistung von 40.670kW eine Geschwindigkeit von 21kn. Mit 2.100 Steckdosen sind es die Containerschiffe mit der weltweit größten Kühlraumkapazität (Tabelle 4).

Kühlcontainer im Hafen

Einige Kühlcontainer werden nach der Schiffsankunft schon direkt im Hafen (z. B. im Fruchtterminal) gelöscht. Viele werden dort bis zum Weitertransport ebenso wie auf dem Schiff an eine elektrische Energieversorgung (Abb. 6) angeschlossen. In regelmäßigen Zeitabständen werden die Kühlcontainer kontrolliert und wichtige Daten dokumentiert. Nach der Entladung beim Kunden werden sie zum Hafen zurücktransportiert und hier von Servicebetrieben gereinigt und auf Beschädigungen überprüft. Die Kälteaggregate, Lüfter, Programme und Messeinrichtungen werden überprüft und der einwandfreie Zustand wird mit dem sogenannten Pre Trip Inspection Pass bescheinigt.

Karl-Heinz Hochhaus