Die Lürssen-Werft will zwecks optimierter Koordination auch in Personalfragen seine Fertigungsprozesse verbessern. Dabei helfen soll ein[ds_preview] »Digital Twin«, der in einem neuen Forschungsprojekt mit Prostep entwickelt wird.

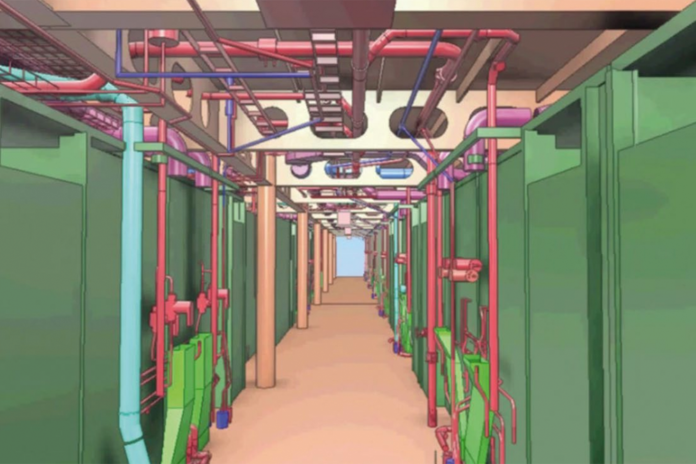

Weiterer Partner im Projekt »ProProS« ist das Werkzeugmaschinenlabor (WZL) der RWTH Aachen. Das Ziel ist, »einen digitalen Zwilling für die Fertigungs- und Montageprozesse auf Werften aufzubauen und ihn für Statuskontrolle und Optimierung der schiffbaulichen Produktion einzusetzen«, wie heute bekannt gegeben wurde.

Moderner Schiffbau sei – beginnend mit der schiffbaulichen Vorfertigung – eine logistische Herausforderung. Ausgangspunkt des Projekts war die Notwendigkeit, von Anfang an den Überblick zu behalten und tagesaktuell, etwa bei Personalausfällen, eingreifen zu können.

Die Lürssen-Werft verspricht sich von der Digitalisierung mehr Transparenz in der Produktion und eine Verkürzung der Durchlaufzeiten, wie Bernhard Urban, Head of Development & Innovation sagte: »Das gemeinsame Forschungsprojekt mit Prostep und dem WZL ist Grundlage für eine stärkere Digitalisierung unserer Fertigungs- und Montageprozesse. Mit dem Entwicklungsprogramm wollen wir die tiefgreifenden Digitalisierungsprozesse unseres Unternehmens gezielt fortsetzen.«

Prostep soll im Rahmen des Projekts zusammen mit den Fertigungsexperten des WZL, die sich um die Entwicklung der produktionstechnischen Logik kümmern werden, den Demonstrator eines digitalen Zwillings entwickeln. Er bildet die Planungsdaten aus dem Sollprozess – Produktstruktur, Arbeitsaufträge, Montagereihenfolge, Terminierung etc. – in einem durchgängigen Datenmodell ab und gleicht sie in Echtzeit mit den Ist-Daten aus Fertigung und Montage ab.

Im ersten Schritt geht es den Partnern darum, Störungen im Prozessablauf, etwa durch ein fehlendes oder unfertiges Bauteil, anhand einer eindeutigen Bauteilkennung frühzeitig zu erkennen und in ihren Auswirkungen auf den Zeitplan zu beurteilen. Der digitale Zwilling soll aber auch Steuerungsaufgaben übernehmen und helfen, Verzögerungen durch die Simulation alternativer Fertigungs- und Montagefolgen zu vermeiden oder zu minimieren.

Das Projekt mit einem Gesamtumfang von 3,2 Mio. € läuft bis 2022 und wird vom Bundesministerium für Wirtschaft und Energie (BMWi) gefördert.